1.本发明涉及桥梁结构领域,尤其涉及一种大跨径铰接转固结钢盖梁及施工方法。

背景技术:

2.伴随着基础设施建设进入新时期,社会经济发展的水平进一步提高,国内已建成的铁路、公路、油气管网的密度逐渐加大,新建桥梁与既有设施交汇频率急剧增加,小角度斜交时一般采用门式墩方案较为经济,避免出现过多大跨度以及超大跨度桥梁。跨越既有铁路或公路时为减小对既有线的干扰,避免中断运营,一般采用钢盖梁门式墩方案。常用的盖梁与桥墩的连接方式为固结,盖梁与桥墩、桩基形成框架结构。由于钢盖梁跨的径较大,盖梁在桥墩处、桥墩墩顶处均产生较大弯矩,恒载作用下结构弯矩如图6(a)所示,桥墩受力极为不利,需要较大的截面及配筋率来抵抗墩顶弯矩,造成一定程度上的材料浪费。

3.因此,钢盖梁与混凝土桥墩的连接方式尤为重要。现有技术公开了一种刚构-连续桥墩构造,包括盖梁和沿其纵向间隔布设的至少两个墩柱,墩柱包含一根顶端与盖梁形成固结的固结墩柱,其余墩柱为顶部通过活动支座与盖梁形成铰接的铰接墩柱。该方案虽然包括铰接墩柱,但其实质是通过铰接墩柱和固结墩柱共同支撑盖梁,依然存在单一固结墩柱在施工时墩顶处产生较大弯矩的问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种大跨径铰接转固结钢盖梁及施工方法,施工过程中钢盖梁与桥墩先铰接,成桥后再固结,桥墩仅承受运营阶段荷载产生的弯矩,桥墩受力明确,减小桥墩结构尺寸。恒载作用下结构弯矩如图6(b)所示。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.第一方面,本发明的实施例提供了一种大跨径铰接转固结钢盖梁,包括钢盖梁、桥墩,钢盖梁和桥墩之间预先通过若干铰接构造连接,铰接构造两侧通过对称的固定板件形成浇筑空间,成桥后在浇筑空间内填充混凝土以使钢盖梁与桥墩固结。

7.作为进一步的实现方式,所述铰接构造通过第一承压板与钢盖梁连接,并通过第二承压板与桥墩顶部预埋板连接。

8.作为进一步的实现方式,所述固定板件包括桥墩外包钢板和与钢盖梁连接的对接板,桥墩外包钢板和对接板的端部固定。

9.作为进一步的实现方式,所述固定板件安装有与钢盖梁底部连接的加劲肋。

10.作为进一步的实现方式,所述钢盖梁根据后期养护难度选择耐候钢、桥梁用结构钢或低合金高强度结构钢中的一种。

11.第二方面,本发明的实施例还提供了一种大跨径钢盖梁施工方法,钢盖梁置于下部结构上方,钢盖梁与桥墩通过铰接构造连接;上部结构施工完成后,桥墩外包钢板与钢盖梁底部对接板固定以形成浇筑空间,向浇筑空间内灌注混凝土使钢盖梁与桥墩固结。

12.作为进一步的实现方式,桥墩外包钢板与对接板焊接固定,且桥墩外包钢板外侧

通过加劲肋与钢盖梁连接。

13.作为进一步的实现方式,在钢盖梁底板预留浇筑孔,通过浇筑孔向浇筑空间内灌注混凝土。

14.作为进一步的实现方式,桥墩外包钢板、钢盖梁底板、对接板与混凝土接触面均设置剪力钉。

15.作为进一步的实现方式,采用侧向顶推或者吊装的方式安装钢盖梁。

16.本发明的有益效果如下:

17.本发明在施工过程中钢盖梁与桥墩通过临时铰接构造先铰接,成桥后再固结,使桥墩仅承受活载产生的弯矩,恒载作用下仅产生轴力,恒载产生的弯矩由钢盖梁承受,减小桥墩结构尺寸及配筋率;解决了盖梁与桥墩固结在荷载作用下桥墩墩顶产生较大弯矩的问题。

18.本发明的钢盖梁采用吊装或侧向顶推的施工方案,实现了施工期内不中断既有公路交通通行而开展桥梁架设的效果。

19.本发明的桥墩外包钢板与对接板焊接固定,通过钢盖梁底板预留浇筑孔,灌注墩顶现浇混凝土,各钢板与混凝土接触面均设置一定数量的剪力钉,桥墩外包钢板外侧设置一定数量的加劲肋,加强桥墩与钢盖梁的连接,从而形成结构稳定的钢盖梁与桥墩固结构造。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

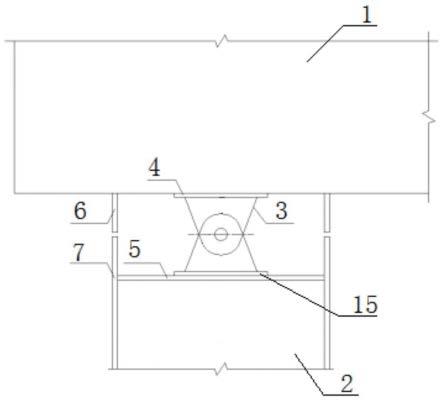

21.图1是本发明根据一个或多个实施方式的横桥向断面示意图;

22.图2是本发明根据一个或多个实施方式的顺桥向断面示意图;

23.图3是本发明根据一个或多个实施方式的钢盖梁与桥墩固结构造示意图;

24.图4(a)是本发明根据一个或多个实施方式的钢盖梁支座处横断面示意图;

25.图4(b)是本发明根据一个或多个实施方式的钢盖梁跨中横断面示意图;

26.图5是本发明根据一个或多个实施方式的钢盖梁整体构造示意图;

27.图6(a)是传统盖梁与桥墩固结方式恒载作用下的结构弯矩图;

28.图6(b)是本发明根据一个或多个实施方式的恒载作用下结构弯矩图。

29.其中,1、钢盖梁,2、桥墩,3、传力板,4、第一承压板,5、预埋板,6、对接板,7、桥墩外包钢板,8、销轴,9、加劲肋,10、混凝土,11、顶板,12、底板,13、腹板,14、横隔板,15、第二承压板。

具体实施方式

30.实施例一:

31.本实施例提供了一种大跨径铰接转固结钢盖梁,如图1-图3及图5所示,包括钢盖梁1、桥墩2,钢盖梁1和桥墩2之间预先通过若干铰接构造连接,铰接构造沿钢盖梁1长度方向间隔设置多个;铰接构造两侧通过对称的固定板件形成浇筑空间,成桥后在浇筑空间内填充混凝土10以使钢盖梁1与桥墩2固结。

32.本实施例的钢盖梁1采用钢结构,充分发挥钢材的材料性能,提高了盖梁的计算跨径。

33.具体的,铰接构造由传力板3通过销轴8连接而成,以图1所示方向为参考,位于上侧的传力板3通过第一承压板4连接钢盖梁1,位于下侧的传力板3通过第二承压板15与桥墩2顶部的预埋板5连接,桥墩钢筋通过预埋板5的预留孔伸入后浇混凝土内部,增加钢盖梁与桥墩的连接。

34.在本实施例中,第一承压板4和第二承压板15横桥向尺寸为900mm,顺桥向尺寸为300mm,厚度为30mm;传力板3高560mm,顶宽为700mm,底部设置半径为200mm的圆倒角,厚度为60mm;销轴8直径为120mm。第二承压板15与桥墩2采用m30高强螺栓栓接,螺栓孔采用长圆孔,可满足盖梁横向变形。

35.当然,在其他实施例中,上述尺寸也可设置为其他值。

36.预埋板5与桥墩2平面尺寸一致,预埋板5厚度可根据实际要求选择,例如厚度为40mm。

37.固定板件包括桥墩外包钢板7和对接板6,桥墩外包钢板7对称布置于桥墩外侧,对接板6对称设置于钢盖梁1底部,相对设置的对接板6间距与相对设置的桥墩外包钢板7间距一致,桥墩外包钢板7和对接板6的端部焊接固定。

38.固定板件外侧安装有与钢盖梁1底部连接的加劲肋9,同一侧的加劲肋9可间隔设置多个,以增强钢盖梁1与桥墩2的连接强度。

39.在本实施例中,桥墩外包钢板7、对接板6的厚度均为30mm,加劲肋9高1000mm,厚度为20mm。可以理解的,上述尺寸可根据实际要求调整。

40.钢盖梁1根据后期养护难度选择耐候钢、桥梁用结构钢或低合金高强度结构钢中的一种。在本实施例中,对于后期养护难度较低、二次涂装较方便的工程,钢盖梁1可采用桥梁用结构钢或低合金高强度结构钢;对于后期养护难度较大、二次涂装较困难的工程,钢盖梁1可采用耐候钢。

41.如图4(a)和图4(b)所示,钢盖梁1包括顶板11、底板12、腹板13和横隔板14,顶板11和底板12通过腹板13连接,且顶板11和底板12之间设置多个横隔板14;顶板11上安装支座。

42.为了提高其整体和局部稳定性,顶板11、底板12及腹板13设置一定数量的水平、竖向加劲肋。为保证支点处钢盖梁1受压翼缘钢板不发生局部屈曲现象,在支座处设置加劲肋。

43.钢盖梁1高度可根据实际情况具体设置,其高度取值范围为2.5-4.5米,箱室个数由钢盖梁1总宽度确定。

44.顶板11、底板12、腹板13和横隔板14尺寸可根据实际情况具体设置,例如:顶板11设置2%横坡、宽3100mm;顶板11采用板肋加劲,横向标准间距500mm,板肋尺寸为200mm

×

18mm。底板12与顶板11平行,宽3100mm;底板12采用板肋加劲,横向标准间距500mm,板肋尺寸为200mm

×

18mm。腹板13共2道,且竖直设置,采用板肋加劲。横隔板14采用实腹式横隔板,标准间距2.5m,厚14mm~28mm,设置一定数量的水平、竖向加劲肋。

45.实施例二:

46.如图6(a)所示,传统盖梁与桥墩固结的方式,盖梁在桥墩处、桥墩墩顶处均产生较大弯矩,桥墩受力极为不利,需要较大的截面及配筋率来抵抗墩顶弯矩,造成一定程度上的

材料浪费。

47.本实施例提供了一种大跨径钢盖梁施工方法,施工过程中钢盖梁1与桥墩2先铰接,成桥后再固结,使桥墩2仅承受活载产生的弯矩,恒载作用下仅产生轴力,恒载产生的弯矩由钢盖梁1承受,如图6(b)所示,减小桥墩结构尺寸及截面配筋率。

48.具体的施工过程如下:

49.步骤一:基础及桥墩等下部结构完成后,采用侧向顶推或者吊装的施工方案安装钢盖梁1,钢盖梁1到位后,钢盖梁1与桥墩2铰接。

50.如图1所示,钢盖梁1与桥墩2之间安装铰接构造,铰接构造顶部通过第一承压板4与钢盖梁1底板固定,铰接构造底部与桥墩2顶部的预埋板5固定;其中,铰接构造的转动轴线与钢盖梁1长度方向保持一致。

51.本实施例的钢盖梁1采用吊装或侧向顶推的施工方案,达到了施工期内不中断既有公路交通通行而开展桥梁架设的目的。

52.对于后期养护难度较低、二次涂装较方便的工程,钢盖梁1可采用桥梁用结构钢或低合金高强度结构钢;对于后期养护难度较大、二次涂装较困难的工程,钢盖梁1可采用耐候钢。

53.在本实施例中,钢盖梁1包括顶板11、底板12、腹板13和横隔板14,顶板11和底板12通过腹板13连接,且顶板11和底板12之间设置多个横隔板14,顶板11上安装支座。

54.为了提高其整体和局部稳定性,顶板11、底板12及腹板13设置一定数量的水平、竖向加劲肋。为保证支点处钢盖梁1受压翼缘钢板不发生局部屈曲现象,在支座处设置加劲肋。

55.如图2所示,铰接构造沿钢盖梁1宽度方向间隔布置多个,且各铰接构造的中心在一条水平线上,以保证支撑稳定性。铰接构造由传力板3通过销轴8连接而成,位于上侧的传力板3通过第一承压板4连接钢盖梁1,位于下侧的传力板3通过第二承压板15与桥墩2顶部的预埋板5连接。

56.步骤二:上部结构施工,主梁安装就位后铺设桥面铺装、护栏等。

57.步骤三:桥墩外包钢板7与对接板6焊接连接,桥墩外包钢板7、对接板6与钢盖梁1底面、预埋板5顶面形成浇筑空间;通过钢盖梁1底板预留浇筑孔,灌注墩顶现浇混凝土,形成如图3所示的钢盖梁构造。

58.如图3所示,浇筑空间周向各板,即桥墩外包钢板7、对接板6、钢盖梁1底板、预埋板5与混凝土10接触面均设置一定数量的剪力钉,桥墩外包钢板7外侧设置一定数量的加劲肋9,桥墩2主筋通过预埋板5预留孔伸入后浇混凝土10内,加强桥墩2与钢盖梁1的连接。

59.步骤四:主体工程完成后,安装路灯等附属构造。

60.本实施例施工过程中钢盖梁与桥墩先铰接,即在施工过程中钢盖梁与桥墩先通过临时铰接构造连接,使桥墩仅承受活载产生的弯矩,恒载作用下仅产生轴力,恒载产生的弯矩由钢盖梁承受;成桥后再固结,能够充分满足桥梁的承载要求。

61.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。