1.本发明属于太阳电池领域,具体涉及一种新型的太阳电池电极结构及其制备方法。

背景技术:

2.为了实现双碳目标,清洁能源的快速发展迫在眉睫,而其中光伏发电的规模也越来越大。尽管光伏电池的转换效率不断提升,也使得成本持续下降,然而面对越来越大的光伏安装规模,贵金属银的消耗量和成本问题终将会越来越凸显。电池中的电极一般分为主栅和细栅,他们的功能有所不同,细栅的主要作用是第一级收集电流,主栅的主要作用是第二级汇集电流以及形成电池片间的连接,那么怎么样根据主栅和细栅的功能差异通过有效的方法分别用便宜的金属材料进行取代,成为急需解决的问题。

技术实现要素:

3.发明目的:为了解决太阳电池的银浆耗量问题,或者说金属化成本高的问题,本发明提出锡层作为主栅连接体,以及由锡层和锡包裹的铜焊带的叠层作为细栅的方案,该方案采用了超声焊接的方式将锡层固定在太阳电池基体表面。

4.技术方案:

5.一种新型的太阳电池电极结构,包括电池基体、太阳电池入光面电极;太阳电池背光面电极;

6.所述太阳电池入光面电极为主栅连接体、细栅连接体、细栅电极、主栅电极中的一种或多种;

7.所述太阳电池背光面电极为主栅连接体、细栅连接体、细栅电极、主栅电极中的一种或多种;

8.所述主栅连接体和细栅连接体为锡条或表面涂敷锡层的金属丝;

9.所述主栅连接体和细栅连接体通过超声焊接工艺固定在电池基体表面;所述主栅连接体或主栅电极与细栅连接体或细栅电极相互垂直设置。

10.进一步的,所述电池基体为具备tco结构的硅基异质结基体、topcon电池基体或perc电池基体。

11.进一步的,所述太阳电池入光面的细栅电极和主栅电极为以下金属中的一种:银、铝、铜。

12.进一步的,所述太阳电池背光面的细栅电极为铜锡焊带的叠层结构或铝。

13.进一步的,所述金属丝为以下金属中的一种:铝、铜。

14.一种新型的太阳电池电极结构的制备方法,包括以下步骤:

15.s1、选用已经具备tco结构的硅基异质结基体;

16.s2、将表面涂敷锡层的金属丝通过超声焊接工艺固定在tco表面,得到一个带有细栅连接体的太阳电池。

17.一种新型的太阳电池电极结构的制备方法,包括以下步骤:

18.s1、选用已经具备tco结构的硅基异质结基体;

19.s2、在选用的电池基体背光面将细的锡条通过超声焊接工艺固定在电池基体表面,形成第一层锡层;

20.s3、表面具有锡包覆的细的铜焊带在夹具的帮助下,通过加热焊接在第一层锡层上,形成叠层细栅电极,得到一个带有细栅叠层电极的双面异质结太阳电池。

21.进一步的,在步骤s3所述带有细栅叠层电极的双面异质结太阳电池的入光面和背光面分别通过超声焊接的工艺,将具有设定宽度的锡条固定在tco表面和细栅电极表面对应主栅的位置,或者通过涂抹的方式在主栅位置利用超声焊接工艺形成主栅,得到一个带有细栅叠层电极和主栅连接体的双面异质结太阳电池。

22.一种新型的太阳电池电极结构的制备方法,包括以下步骤:

23.s1、选用入光面已具备细栅电极和主栅电极,背光面具备细栅电极的perc电池基体;

24.s2、通过超声焊接的工艺,将具有设定宽度的锡条固定在背光面表面膜层和细栅电极表面对应主栅的位置,或者通过涂抹的方式在主栅位置利用超声焊接工艺形成主栅,得到一个带有主栅连接体的perc太阳电池。

25.进一步的,将得到的太阳电池通过焊带利用焊接工艺进行电池片间连接,将焊带固定在相邻两个电池片的主栅连接体上或者直接与细栅形成连接,焊接后再通过紫外固化胶对焊带和基体之间进行辅助固定。

26.有益效果

27.本发明所提出的通过超声焊接的方法将锡层固定于电池片基体表面,进而形成锡层加焊带的细栅结构,以及锡层作为主栅连接体的电极结构,可大幅度降低贵金属银的消耗,极具商业价值。在细栅结构中,第一层锡层的形成使表面锡层包覆的铜焊带能够较容易地通过焊接的方法固定在锡层上,从而使形成的叠层结构可以完全不用银浆;在主栅结构中,锡层连接体的形成使得电池片间的连接可以通过焊带焊接比较容易实现,也可以完全去除银浆的使用;并且即使只有这里提到的细栅叠层结构,在紫外固化胶的辅助固定下,也可以使焊带和叠层细栅结构形成很好的接触和连接固定。通过这种结构和方法可以完全或者大部分去除银的使用。

附图说明

28.图1为本发明实施例1的电池结构示意图;

29.图2为本发明实施例2的电池结构示意图;

30.图3为本发明实施例3的电池结构示意图;

31.图4为本发明实施例4的电池结构示意图。

具体实施方式

32.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

33.实施例1:

34.本实施例设计了一个带有细栅叠层电极和主栅连接体的双面异质结太阳电池

35.结合图1,具体包括以下步骤:

36.s1、选用已经具备tco结构的硅基异质结基体,入光面已具备银细栅电极;

37.s2、在背光面将细的锡条通过超声焊接工艺固定在tco表面,形成第一层锡层;

38.s3、表面具有锡包覆的细的铜焊带在夹具的帮助下,通过加热焊接在第一层锡层上,形成叠层细栅电极;

39.s4、在电池片的入光面和背光面分别通过超声焊接的工艺,将具有设定宽度的锡条固定在tco表面和细栅电极表面对应主栅的位置,或者通过涂抹的方式在主栅位置利用超声焊接工艺形成主栅;

40.s5、若进行电池片间连接,可以通过焊带利用普通焊接工艺,将焊带分别固定在相邻电池片的主栅位置。

41.实施例2:

42.本实施例设计了一个带有细栅叠层电极的双面异质结太阳电池

43.结合图2,具体包括以下步骤:

44.s1、选用已经具备tco结构的硅基异质结基体,入光面已具备银细栅电极;

45.s2、在背光面将细的锡条通过超声焊接工艺固定在tco表面,形成第一层锡层;

46.s3、表面具有锡包覆的细的铜焊带在夹具的帮助下,通过加热焊接在第一层锡层上,形成叠层细栅电极;

47.s4、若进行电池片间连接,可以通过焊带利用普通焊接工艺,将焊带分别固定在相邻电池片的主栅位置,由于没有主栅,焊带和细栅上层的细焊带形成有效连接,同时,通过紫外固化胶,间隔一定距离进行点胶固化,使焊带与电池片基体形成牢靠的固定。

48.实施例3:

49.本实施例设计了一个带有主栅连接体的perc太阳电池

50.结合图3,具体包括以下步骤:

51.s1、选用已经具备入光面主栅、细栅电极,以及背光面铝电极的perc电池基体,背光面铝电极可以是栅线结构,也可以是面结构;

52.s2、通过超声焊接的工艺,将具有设定宽度的锡条固定在背表面膜层和细栅电极表面对应主栅的位置,或者通过涂抹的方式在主栅位置利用超声焊接工艺形成主栅;

53.s3、若进行电池片间连接,可以通过焊带利用普通焊接工艺,将焊带分别固定在相邻电池片的主栅位置。

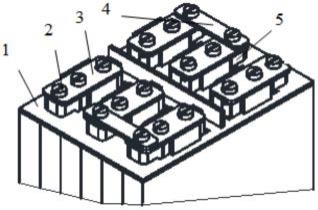

54.实施例4:

55.本实施例设计了一个带有带有电极结构的太阳电池

56.结合图4,具体包括以下步骤:

57.s1、选用已经具备tco结构的硅基异质结基体

58.s2、将表面涂敷锡层的金属丝通过超声焊接工艺固定在tco表面作为细栅电极或者主栅电极;

59.s3、其他电极部分可以是通过与s2相同的方法,也可以是通过其他方法制备。

60.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。