1.本发明涉及封装技术领域,具体地涉及一种具有电感器件的封装结构及 其制造方法。

背景技术:

2.在大功率模组的封装结构中,需要使用尺寸较大的电感器件,然而,大尺 寸电感器件之间的z轴高度公差较大(》100um),且其电感电极通常呈不对称 分布,大不平整度的模块端口以及非对称电极不利于后续诸如与电路板的贴装 等工序的进行。并且,现有技术中,大电感器件通常与芯片之间采用串联循序 的双面封装工艺,依次将芯片和电感贴装在基板的正反面,此工艺生产周期长, 不利于提高生产效率。

技术实现要素:

3.本发明的目的在于提供一种具有电感器件的封装结构及其制造方法。

4.本发明提供一种具有电感器件的封装结构,所述封装结构包括独立的第一 封装模块和第二封装模块,所述第一封装模块堆叠设于所述第二封装模块之上, 其中,

5.所述第一封装模块包括第一封装载体、电子元件,所述封装载体包括相对 的第一面和第二面,所述第一封装载体第一面上设有电子元件,所述第一封装 载体第二面通过设于其上的焊球电性连接于所述第二封装模块;

6.所述第二封装模块包括电感器件和互连结构件,所述电感器件和所述互连 结构件分别包括相对的第一面和第二面,所述电感器件第一面和所述互连结构 件第一面电性连接于所述焊球,所述电感器件第二面和所述互连结构件第二面 位于同一水平面。

7.作为本发明的进一步改进,所述电感器件高度为a,其通过第一焊球连接 于所述第一封装模块,所述第一焊球高度为m;所述互连结构件高度为b,其 通过第二焊球连接于所述第一封装模块,所述第二焊球高度为n,其中, a m=b n。

8.作为本发明的进一步改进,所述电感器件包括至少一个暴露于所述电感器 件第一面的电感电极,形成第一焊盘部,所述第一焊球电性连接于所述第一焊 盘部,所述电感器件还包括至少一个暴露于所述电感器件第二面的电感电极, 形成第二焊盘部。

9.作为本发明的进一步改进,所述第二焊盘部以及所述互连结构件第二面上 设有导电凸块。

10.作为本发明的进一步改进,所述第二焊盘部以及所述互连结构件第二面电 性连接于第二封装载体,所述电感器件与所述第二封装载体之间设有至少一个 结构支撑件,所述结构支撑件与所述电感器件绝缘连接。

11.作为本发明的进一步改进,所述第一封装模块设有第一塑封层,所述第一 塑封层包覆所述第一封装载体第一面和所述电子元件。

12.作为本发明的进一步改进,所述第一封装模块的宽度小于所述第二封装模 块的宽度,所述第一封装模块和所述第二封装模块之间填充有层间底填料,所 述层间底填料至

少包覆所述焊球和所述第一封装模块的部分侧壁面。

13.作为本发明的进一步改进,所述第二封装模块还设有第二塑封层,所述第 一封装模块的宽度小于所述第二封装模块的宽度,所述第二塑封层包覆所述电 感器件、所述互连结构件、所述焊球和所述第一封装模块的侧壁面。

14.作为本发明的进一步改进,所述第二封装模块还设有第二塑封层,所述第 二塑封层至少包覆所述电感器件和所述互连结构件,所述第一封装模块和所述 第二塑封层之间填充有层间底填料。

15.作为本发明的进一步改进,所述第二封装模块还设有第二塑封层,所述第 二塑封层至少包覆所述电感器件和所述互连结构件,所述第一封装模块的宽度 等于所述第二封装模块的宽度,所述第一塑封层与所述第二塑封层共同包覆所 述焊球,所述第二塑封层和所述第一塑封层侧壁面平齐。

16.作为本发明的进一步改进,所述封装结构还包括第二塑封层,所述第二塑 封层包覆所述电感器件、所述互连结构件、所述第一封装载板、所述电子元件 及所述焊球。

17.作为本发明的进一步改进,所述第一封装模块外壁面还覆有电磁屏蔽层, 所述电磁屏蔽层至少覆盖所述第一封装模块上表面。

18.作为本发明的进一步改进,所述电磁屏蔽层还覆盖所述第一封装模块的侧 壁面,并延伸至所述第二封装模块的侧壁面,与互连结构件暴露于所述第二封 装模块的侧壁面的第三焊盘电性连接。

19.作为本发明的进一步改进,所述第一封装模块周侧的所述第二塑封层内设 有金属线或金属柱,所述金属线或所述金属柱分别电性连接于所述互连结构件 和覆于所述第一封装模块上表面的电磁屏蔽层。

20.作为本发明的进一步改进,所述互连结构件为金属导电柱、或者为由介电 材料包覆的金属导电柱和/或金属导电线路,所述金属导电柱和/或所述金属导电 线路于所述互连结构件第一面和所述互连结构件第二面形成多个互连焊盘。

21.作为本发明的进一步改进,所述互连结构件呈板状,其上设有用以容置所 述电感器件的空置区;或所述互连结构件呈块状,多个所述互连结构件分布于 所述电感器件周侧。

22.本发明还提供一种具有电感器件的封装结构的制造方法,包括步骤:

23.提供一临时载板或载胶带或第二封装载体,于其上贴装电感器件和互连结 构件形成第二封装模块;

24.在所述电感器件和所述互连结构件上涂覆焊膏,并根据所述电感器件和所 述互连结构件的高度调整焊膏涂覆量;

25.在第一封装载体第一面上设置包括芯片和/或被动元件的电子元件形成第 一封装模块,并在第一封装载体第二面上植入焊球;

26.将所述第一封装模块置于所述第二封装模块上,进行回流焊;

27.剥离所述临时载板或所述载胶带,切割获得单颗所述具有电感器件的封装 结构。

28.作为本发明的进一步改进,还包括步骤:

29.填充塑封料包覆所述第一封装载体第一面和所述电子元件,形成第一塑封 层。

30.作为本发明的进一步改进,还包括步骤:

31.在所述第一封装模块和所述第二封装模块之间填充层间底填料,至少包覆 所述焊球和部分所述第一封装模块的侧壁面。

32.作为本发明的进一步改进,还包括步骤:

33.填充塑封料包覆所述电感器件、所述互连结构件、所述焊球,和所述第一 封装模块的侧壁面,形成第二塑封层。

34.作为本发明的进一步改进,还包括步骤:

35.填充塑封料至少包覆所述电感器件、所述互连结构件,形成第二塑封层, 在所述第一封装模块和所述第二塑封层之间填充层间底填料。

36.作为本发明的进一步改进,还包括步骤:

37.填充塑封料包覆所述电感器件、所述互连结构件、所述第一封装载板、所 述电子元件及所述焊球形成第二塑封层。

38.作为本发明的进一步改进,还包括步骤:

39.在所述第一封装模块上镀覆电磁屏蔽层,所述电磁屏蔽层至少覆盖所述第 一封装模块上表面,并延伸至所述第二封装模块侧壁面,与互连结构件暴露于 所述第二封装模块的侧壁面的第三焊盘电性连接。

40.作为本发明的进一步改进,还包括步骤:

41.在所述第一封装模块周侧设置连接于所述互连结构件的金属线或金属柱, 在所述第一封装模块上镀覆连接于所述金属线或所述金属柱的电磁屏蔽层。

42.作为本发明的进一步改进,贴装所述互连结构件具体包括:

43.将呈板状的互连结构件内开设用以容置所述电感器件的空置区,将所述互 连结构件贴装于所述临时载板或所述载胶带或所述第二封装载体上,所述电感 器件对位设于所述空置区内。

44.作为本发明的进一步改进,贴装所述互连结构件具体包括:

45.将切割后呈块状的互连结构件贴装于所述临时载板或所述载胶带或所述第 二封装载体上,且所述互连结构件分布于所述电感器件周侧。

46.作为本发明的进一步改进,将所述电感器件和所述互连结构件贴装于所述 第二封装载体上具体包括:

47.在所述电感器件和所述互连结构件上形成导电凸块,并在电感器件第二面 上设置多个结构支撑件,将所述电感器件和所述互连结构件通过导电凸块和所 述结构支撑件设于所述第二封装载体上。

48.本发明的有益效果是:本发明将电感器件及互连结构件作为单独制造的第 二封装模块,与包括其他电子元件的第一封装模块等其他部件形成类堆叠封装 结构,两个封装模块可以同步进行封装制作,提高了生产效率;并且,通过调 节焊膏用量,配合焊球,在互连结构件第一面和电感器件第一面上形成高度不 同的焊球,使得电感器件和互连结构件的第二面位于同一水平面,从而使不同 高度的电感器件能够形成平整的对外互连平面,并进而方便进行后续的贴装等 工序,简化工艺并提高了最终封装结构件的可靠性。

附图说明

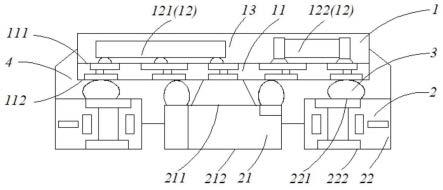

49.图1是本发明实施例1中具有电感器件的封装结构的示意图。

50.图2a和图2b是本发明中的互连结构件的平面形状示意图。

51.图3是图1的局部示意图。

52.图4是本发明实施例2中具有电感器件的封装结构的示意图。

53.图5是本发明实施例3中具有电感器件的封装结构的示意图。

54.图6是本发明实施例4中具有电感器件的封装结构的示意图。

55.图7a和图7b是本发明实施例5中具有电感器件的封装结构的示意图。

56.图8是本发明实施例6中具有电感器件的封装结构的示意图。

57.图9是本发明实施例7中具有电感器件的封装结构的示意图。

58.图10是本发明实施例8中具有电感器件的封装结构的示意图。

59.图11是本发明实施例9中具有电感器件的封装结构的示意图。

60.图12是本发明实施例10中具有电感器件的封装结构的示意图。

61.图13是本发明实施例11中具有电感器件的封装结构的示意图。

62.图14是本发明实施例12中具有电感器件的封装结构的示意图。

63.图15是本发明实施例13中具有电感器件的封装结构的示意图。

64.图16是本发明实施例14中具有电感器件的封装结构的示意图。

65.图17是本发明实施例15中具有电感器件的封装结构的示意图。

66.图18是本发明一实施方式中具有电感器件的封装结构的制造方法流程示 意图。

67.图19至图22是本发明一实施方式中具有电感器件的封装结构的制造方法 各步骤示意图。

68.图23是本发明实施例16中具有电感器件的封装结构的制造方法流程示意 图。

69.图24是实施例16中步骤s41的示意图。

70.图25是本发明实施例17中具有电感器件的封装结构的制造方法流程示意 图。

71.图26是实施例17中步骤s42的示意图。

72.图27是本发明实施例18中具有电感器件的封装结构的制造方法流程示意 图。

73.图28是本发明实施例19中具有电感器件的封装结构的制造方法流程示意 图。

74.图29是本发明实施例19中具有电感器件的封装结构的制造方法流程示意 图。

具体实施方式

75.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实 施方式及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述 的实施方式仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术 中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所 有其他实施方式,都属于本技术保护的范围。

76.下面详细描述本发明的实施方式,实施方式的示例在附图中示出,其中自 始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。 下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理 解为对本发明的限制。

77.为方便说明,本文使用表示空间相对位置的术语来进行描述,例如“上”、

ꢀ“

下”、“后”、“前”等,用来描述附图中所示的一个单元或者特征相对于另一个 单元或特征的关系。空间相对位置的术语可以包括设备在使用或工作中除了图 中所示方位以外的不同方

位。例如,如果将图中的装置翻转,则被描述为位于 其他单元或特征“下方”或“上方”的单元将位于其他单元或特征“下方”或“上方”。 因此,示例性术语“下方”可以囊括下方和上方这两种空间方位。

78.如图1所示,本发明提供一种具有电感器件21的封装结构,封装结构包括 独立的第一封装模块1和第二封装模块2,第一封装模块1堆叠设于第二封装 模块2之上。

79.第一封装模块1包括第一封装载体11、电子元件12,封装载体包括相对的 第一面和第二面,第一封装载体第一面111上设有电子元件12,第一封装载体 第二面112通过设于其上的焊球3电性连接于第二封装模块2。

80.封装载体为基板、或引线框架,或层叠基板,或mis(molded interconnectsystem)塑封互联基板,或重布线堆叠层等,其具有相对平整的第一面和第二 面,其第一面和第二面之间设有电性导通的线路层。

81.所述电子元件12包括至少一个芯片121,以及可选的被动元件122,被动 元件122为诸如电容、电阻等常见电路元器件。芯片121背面可以外露或埋入 塑封料13中,将芯片121背面外露可以提高其散热能力。

82.第二封装模块2包括电感器件21和互连结构件22,电感器件21和互连结 构件22分别包括相对的第一面和第二面,电感器件第一面211和互连结构件第 一面221电性连接于焊球3,电感器件第二面212和互连结构件第一面222位 于同一水平面。电感器件21和互连结构件22分别于其第二面上设有用于与电 路板或电子器件电性连接的焊盘。

83.互连结构件22为诸如铜柱等金属导电柱、或者为由单层或多层介电材料包 覆的金属导电柱和/或至少一层金属导电线路等,金属导电柱和/或至少一层金属 导电线路于互连结构件第一面221和互连结构件22第二面形成多个互连焊盘, 通过互连结构件22实现电性导通并起到部分电路功能及结构支撑的作用。互连 结构件22的有效热膨胀、模量、金属布线密度和金属导孔大小与密度等可以调 整以达到所需的最终封装翘曲、热传导和电学性能要求。

84.如图2a和图2b所示,互连结构件22呈板状,其上设有用以容置所述电感 器件21的空置区223;或者,互连结构件22呈块状,多个所述互连结构件22 分布于所述电感器件21周侧。

85.于本发明的一些其他实施方式中,互连结构件22也可根据电感器件21数 量及尺寸等而做结构上的适应性调整。

86.将芯片121等部件作为第一封装模块1,电感器件21及互连结构件22作 为第二封装模块2,两个封装模块堆叠设置,形成类似堆叠封装的结构,第一 封装模块1的封装制造流程,第二封装模块2的封装制造流程可以分别同时进 行,从而提高了生产效率。

87.具体的,如图3所示,电感器件21高度为a,其通过第一焊球31连接于 第一封装模块1,第一焊球31高度为m;互连结构件22高度为b,其通过第 二焊球32连接于第一封装模块1,第二焊球32高度为n,其中,a m=b n。

88.这里,在制作工艺中调节焊膏用量,配合焊球3,在互连结构件第一面221 和电感器件第一面211上形成高度不同的焊球3,使得电感器件第二面212和 互连结构件第二面222位于同一水平面,从而使不同高度的电感器件21能够形 成平整的对外互连平面,并进而方便进行后续的贴装等工序,简化工艺并提高 了最终封装结构件的可靠性。

89.进一步的,电感器件21包括至少一个暴露于电感器件第一面211的电感电 极213,形成第一焊盘部2131,第一焊球31电性连接于第一焊盘部2131,电 感器件21还包括至少一个暴露于电感器件21第二面的电感电极213,形成第 二焊盘部2132。第一焊盘部2131用于与第一封装模块1电性连接,第二焊盘 部2132用于与外界电路板或电子器件电性连接

90.具体的,在本实施方式中,电感电极213的排布方式可以正置也可以倒置, 下面就两个实施例进行具体说明。

91.如图3所示,在实施例1中,电感器件21包括第一电感电极213a和第二 电感电极213b,第一电感电极213a和第二电感电极213b分设于电感器件21 两侧,第一电感电极213a两端分别暴露于电感器件第一面211和电感器件21 第二面,形成第一焊盘部2131、和第二焊盘部2132;第二电感电极213b暴露 于电感器件第一面211,形成第一焊盘部2131。

92.如图4所示,在实施例2中,其与实施1区别在于,电感电极213倒置, 第二电感电极213b两端分别暴露于电感器件第一面211和电感器件21第二面, 形成第一焊盘部2131、和第二焊盘部2132;第一电感电极213a暴露于电感器 件21第二面,形成第二焊盘部2132。

93.这里,将电感器件21的非对称的电感电极213也于水平面上形成对外连接 的焊盘部,进一步方便了后续的贴装流程,简化了工艺。在本发明的其他实施 例中,也可根据电感器件21的规格调整电感电极213的分布位置及数量等参数。

94.在本发明的一些实施方式中,第二焊盘部2132以及互连结构件22第二面 上还设有导电凸块23。导电凸块23为锡帽23a或底部焊球23b等导电结构, 以进一步提高电感器件21以及互连结构件22同电路板之间的焊接良率。

95.如图5所示,在实施例3中,分别于互连焊盘和第二焊盘上形成有锡帽23a。

96.如图6所示,在实施例4中,分别于互连焊盘和第二焊盘上设有底部焊球 23b,通过底部焊球电性连接于第二封装载体24。

97.进一步的,在电感器件21与第二封装载体24之间设有至少一个结构支撑 件25,结构支撑件25为锡球或复合材料形成的结构件,其与电感器件21之间 绝缘连接,再制造流程中,通过结构支撑件25,可以对电感器件21提供多方 位的支撑,从而将其稳固设于第二封装载体24上,避免在制造过程中,因第二 焊盘偏向于电感器件21一侧设置,而使尺寸较大的电感器件21另一侧重量失 衡向第二封装载体24倾斜。

98.本发明中的第一封装模块1和第二封装模块2之间的塑封结构关系有多种, 以设配不同实施方式中第一封装模块1和第二封装模块2之间尺寸的差异、以 及工艺步骤顺序的差异,下面就几个实施例进行具体说明:

99.如图1、图4和图5所示,在实施例1至3中,第一封装模块1设有第一 塑封层13,第一塑封层13包覆第一封装载体第一面111和电子元件12。

100.第一封装模块1的宽度小于第二封装模块2的宽度,第一封装模块1和第 二封装模块2之间填充有层间底填料4,层间底填料4至少包覆焊球3和第一 封装模块1的部分侧壁面。

101.层间底填料4为混合有诸如sio2颗粒等填充剂的有机黏合剂,其可通过 毛细作用填充第一封装模块1和第二封装模块2之间及焊球3之间的细小区域, 并在热固化后对以上各部件起到固定及保护的作用,并能够缓解第一封装模块 1和第二封装模块2的热膨胀系数失配引起的热机械应力等问题。

102.实施例5和6中的封装结构,在生产制造流程中,可以在贴装电感器件21 和互连结构件22的同时对第一封装模块1进行塑封工艺,将塑封完成后的第一 封装模块1置于第二封装模块2上后,再填充层间底填料4。对可靠性需求相 对较低的互连结构件22和电感器件21省去填充塑封料,而采用层间底填料4 填充第一封装模块1和第二封装模块2之间的区域,从而可以简化工艺流程。

103.如图7a所示,在实施例5中,第一封装模块1设有第一塑封层13,第一 塑封层13包覆第一封装载体第一面111和电子元件12。第二封装模块2还设 有第二塑封层26,第一封装模块1的宽度小于第二封装模块2的宽度,第二塑 封层26包覆电感器件21、互连结构件22、焊球3和第一封装模块1的侧壁面。 通过填充塑封料形成第二塑封层26以进一步加强对电感器件21和互连结构件 22的保护。

104.互连结构件22为单层或多层介电材料包覆的金属导电柱和/或至少一层金 属导电线路,第二塑封层26侧壁与所述互连结构件22侧壁面平齐。

105.如图7b所示,在本实施例的另一些实施方式中,当第二塑封层26包覆互 连结构件22的侧壁面时,互连结构件22也可为金属导电柱或导电块。并且, 并不限于此实施例,当互连结构件22的侧壁面被第二塑封层26所包覆的时候, 互连结构件22均可采用金属导电柱或导电块,以加强电连接及散热能力,对此, 后文不再赘述。

106.如图8所示,在实施例6中,其与实施例5的区别在于,所述第二封装模 块2第二面还通过底部焊球23b电性连接有第二封装载体24,第二塑封层26 还包覆第二封装载体24朝向第二封装模块2的一面、以及设于其间的焊球3。

107.进一步的,第一塑封层13也可暴露出芯片121的上表面,从而利于其散热。 并且,并不限于此实施例,于其他实施例中,第一塑封层13和/或第二塑封层 26均可经打磨暴露出芯片121上表面。

108.实施例5和6中的封装结构,在生产制造流程中,可以在贴装电感器件21 和互连结构件22的同时对第一封装模块1进行塑封工艺,将塑封完成后的第一 封装模块1置于第二封装模块2上后,再填充形成第二塑封层26。

109.如图9所示,在实施例7中,第一封装模块1设有第一塑封层13,第一塑 封层13包覆第一封装载体第一面111和电子元件12,第二封装模块2还设有 第二塑封层26,第一封装模块1的宽度小于第二封装模块2的宽度,第二塑封 层26至少包覆电感器件21和互连结构件22。第一封装模块1和第二塑封层26 之间填充有层间底填料4,层间底填料4包覆第一封装载体11侧边。

110.如图10所示,在实施例8中,第一封装模块1设有第一塑封层13,第一 塑封层13包覆第一封装载体第一面111和电子元件12,第二封装模块2还设 有第二塑封层26,第二塑封层26至少包覆电感器件21和互连结构件22,第一 封装模块1的宽度等于第二封装模块2的宽度。第一塑封层13与第二塑封层 26共同包覆焊球3,第二塑封层26和第一塑封层13侧壁面平齐。

111.实施例7和8中的封装结构,在生产制造流程中,可以将未经塑封的第一 封装模块1置于第二封装模块2之后,先对第二封装模块2进行塑封,再对第 一封装模块1进行塑封。

112.如图11所示,在实施例9中,第一封装模块1设有第一塑封层13,第一 塑封层13包覆第一封装载体第一面111和电子元件12,第二封装模块2还设 有第二塑封层26,第一封装

模块1的宽度小于第二封装模块2的宽度,第二塑 封层26至少包覆电感器件21和互连结构件22。第一封装模块1和第二塑封层 26之间填充有层间底填料4,层间底填料4包覆第一封装模块1的部分侧边。

113.所述第二封装模块2第二面还通过焊球3电性连接有第二封装载体24,第 二塑封层26还包覆第二封装载体24朝向第二封装模块2的一面、以及设于其 间的焊球3。

114.如图12所示,在实施例10中,其与实施例9的区别在于,第一封装模块 1的宽度大于第二封装模块2的宽度,层间底填料4包覆第二封装模块2的部 分侧边。

115.实施例9和实施例10中的封装结构,在生产制造流程中,可以将第一封装 模块1和第二封装模块2的塑封同时进行,将塑封完成的第一封装模块1置于 塑封完成的第二封装模块2之后,再于两者之间填充层间底填料4。

116.在实施例9和实施例10的另一些实施方式中,也可省略第二封装载体24。

117.如图13所示,在实施例11中,封装结构还包括第二塑封层26,第二塑封 层26包覆电感器件21、互连结构件22、第一封装载板、电子元件12及焊球3。

118.进一步的,芯片121下方及周侧可填充有芯片底填料1211,以在制造流程 中对芯片121提供保护。

119.如图14所示,在实施例12中,其与实施例11的区别在于,所述第二封装 模块2第二面还通过焊球3电性连接有第二封装载体24,第二塑封层26还包 覆第二封装载体24朝向第二封装模块2的一面、以及设于其间的焊球3。

120.实施例11和实施例12中的封装结构,在生产制造流程中,可以将未经塑 封的第一封装模块1置于第二封装模块2之上后,同时对两者进行塑封。

121.当然,第一封装模块1和第二封装模块2之间塑封方法、固定关系及尺寸 等特征参数并不限于上述实施例所描述的方式,也可根据实际封装结构需要进 行适应性调整,只要使第一封装模块1堆叠设于第二封装模块2之上即可。

122.进一步的,在本发明的一些实施方式中,第一封装模块1外壁面还覆有电 磁屏蔽层5,电磁屏蔽层5至少覆盖第一封装模块1上表面,以对第一封装模 块1内的电子元件12提供电磁保护。

123.具体的,电磁屏蔽层5是诸如铜,不锈钢,钛等溅射夹层金属薄膜材料, 或诸如含银/铜之类高密度金属填料的导电树脂等导电复合材料,或是上述材料 中至少两种的组合,能够起到屏蔽或吸收电磁波的作用即可。

124.在本发明的一些实施方式中,金属屏蔽层5还可包括贴合于第一封装模块 1的粘结层,以及暴露于空气的保护层。粘结层为铜等具有较高粘附性的金属 材料,或为具有高粘附性的有机材料,以加强电磁屏蔽层5和第一封装模块1 之间的结合强度。防护层为不锈钢(7%niv)或crcu合金层,或有机阻湿层等, 以进一步加强封装结构在高湿条件下的可靠性。

125.在本发明中,将电磁屏蔽层5与互连结构件22中的接地线路连接以提高其 电磁屏蔽效果,具体的,下面就几个实施例具体说明电磁屏蔽层5与互连结构 件22的连接方式。

126.如图15和图16所示,在实施例13与实施例14中,其分别与实施例11 和实施例12的区别在于,电磁屏蔽层5覆盖第一封装模块1上表面,且电磁屏 蔽层5还覆盖第一封装模块1的侧壁面,并延伸至第二封装模块2的侧壁面, 与互连结构件22暴露于第二封装模块2的侧

壁面的第三焊盘电性连接,从而实 现接地。

127.在本实施例的一些其他实施方式中,第一封装模块1和第二封装模块2之 间也可采用其他实施塑封与固定方式,只要于第一封装模块1和第二封装模块 2上表面和侧壁面形成连续的塑封层用以镀覆电磁屏蔽层5,且互连结构件22 暴露于第二塑封层26侧壁面用以与电磁屏蔽层5连接即可。

128.如图17所示,在实施例15中,其与实施例13的区别在于,第一封装模块 1周侧的第二塑封层26内设有金属线或金属柱,金属线或金属柱分别电性连接 于互连结构件22和覆于第一封装模块1上表面的电磁屏蔽层5,从而通过金属 线或金属柱实现电磁屏蔽层5的接地。

129.如图18所示,本发明还提供一种具有电感器件21的封装结构的制造方法, 包括步骤:

130.s10:如图19所示,提供一临时载板6或载胶带或第二封装载体24,于其 上贴装电感器件21和互连结构件22形成第二封装模块2。

131.临时载板6或载胶带或第二封装载体24具有平整的上表面,以使贴装于其 上的电感器件21和互连结构件22的第二面位于同一水平面。

132.具体的,贴装互连结构件22具体包括:将呈板状的互连结构件22内开设 用以容置电感器件21的空置区223,将互连结构件22贴装于临时载板或载胶 带或第二封装载体24上,电感器件21对位设于空置区223内;或者,将切割 后呈块状的互连结构件22贴装于临时载板或载胶带或第二封装载体24上,且 互连结构件22分布于电感器件21周侧。

133.更具体的,将电感器件21和互连结构件22贴装于第二封装载体24上具体 包括:在电感器件21和互连结构件22上形成导电凸块23,并在电感器件21 第二面上设置多个结构支撑件25,将电感器件21和互连结构件22通过导电凸 块23和结构支撑件25设于第二封装载体24上。

134.s20:如图20所示,在电感器件21和互连结构件22上涂覆焊膏7,并根 据电感器件21和互连结构件22的高度调整焊膏7涂覆量。

135.具体的,在高度较低的电感器件21上涂覆较多的焊膏7,以便于后续与焊 球3回流焊形成固定连接。

136.s30:如图21所示,在第一封装载体第一面111上设置包括芯片121和/ 或被动元件122的电子元件12形成第一封装模块1,并在第一封装载体第二面 112上植入焊球3。

137.需要说明的是,步骤s30与步骤s10、步骤s20之间并无先后顺序,可以 同步进行,从而提高生产效率。

138.s40:如图22所示,将第一封装模块1置于第二封装模块2上。

139.通过回流焊,将第一封装模块1通过焊球3及焊膏与第二封装模块2固定。

140.s50:剥离临时载板或载胶带,切割获得单颗具有电感器件21的封装结构。

141.具体的,在本发明中,第一封装模块1和第二封装模块2的塑封及固定方 式有多种,下面将就几个实施例进行具体说明。

142.如图23所示,在实施例16中,在步骤s40之前,还包括步骤s31。

143.s31:填充塑封料包覆第一封装载体第一面111和电子元件12,形成第一 塑封层13。

144.在步骤s40之后,还包括步骤s41。

145.s41:如图24所示,在第一封装模块1和第二封装模块2之间填充层间底 填料4,至少包覆焊球3和部分第一封装模块1的侧壁面。

146.如图25所示,在实施例17中,其与实施例16的区别在于,在步骤s40 之后,进行步骤s42。

147.s42:如图26所示,填充塑封料包覆电感器件21、互连结构件22、焊球3, 和第一封装模块1的侧壁面,形成第二塑封层26。

148.如图27所示,在实施例18中,其与实施例16的区别在于,在步骤s40 之后,进行步骤s43。

149.s43:填充塑封料至少包覆电感器件21、互连结构件22,形成第二塑封层 26,在第一封装模块1和第二塑封层26之间填充层间底填料4。

150.具体的,根据第一封装模块1和第二封装模块2的尺寸区别,层间底填料 4可以包覆部分第一封装模块1侧边、或部分第二封装模块2侧边。

151.如图28所示,在实施例19中,其在步骤s40之后还包括步骤s44和s45。

152.s44:填充塑封料至少包覆电感器件21、互连结构件22,形成第二塑封层 26。

153.s45:填充塑封料包覆第一封装载体第一面111和电子元件12,形成第一 塑封层13。

154.进一步的,再本实施例的一些实施方式中,还包括步骤:通过机械或激光 等方式减薄第一塑封层13和第二塑封层26,或者,将第一封装模块1通过层 间底填料4固定于第二封装模块2之上后,再塑封形成第一塑封层13。

155.如图29所示,在实施例20中,其在步骤s40之后还包括步骤s46。

156.s46:填充塑封料包覆电感器件21、互连结构件22、第一封装载板、电子 元件12及焊球3形成第二塑封层26。

157.在本发明的一些实施方式中,还包括步骤:在第一封装模块1上镀覆电磁 屏蔽层5,电磁屏蔽层5至少覆盖第一封装模块1上表面,并延伸至第二封装 模块2侧壁面,与互连结构件22暴露于第二封装模块2的侧壁面的第三焊盘电 性连接;或者,在第一封装模块1周侧设置连接于互连结构件22的金属线或金 属柱,在第一封装模块1上镀覆连接于金属线或金属柱的电磁屏蔽层5。

158.综上所述,本发明将电感器件及互连结构件作为单独制造的第二封装模块, 与包括其他电子元件的第一封装模块等其他部件形成类堆叠封装结构,两个封 装模块可以同步进行封装制作,提高了生产效率;并且,通过调节焊膏用量, 配合焊球,在互连结构件第一面和电感器件第一面上形成高度不同的焊球,使 得电感器件和互连结构件的第二面位于同一水平面,从而使不同高度的电感器 件能够形成平整的对外互连平面,并进而方便进行后续的贴装等工序,简化工 艺并提高了最终封装结构件的可靠性。

159.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅 包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域 技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当 组合,形成本领域技术人员可以理解的其他实施方式。

160.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具 体说

明,并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等 效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。