1.本发明涉及液压系统中的油缸,是一种带有新型导套和活塞的油缸。

背景技术:

2.目前市场上使用较多的油缸导套和活塞,或者整体采用耐磨材料,或者采用普通材料摩擦面焊接耐磨材料。整体采用耐磨材料的油缸导套和活塞由于耐磨材料价格昂贵成本较高,而采用普通材料摩擦面焊接耐磨材料的油缸导套由于普通材料和耐磨材料的相熔问题造成耐磨材料容易脱落,导套和活塞长期使用性能较低,而且焊接工艺成本较高。

技术实现要素:

3.针对现有技术存在的问题,本发明提供一种带有新型导套和活塞的油缸,解决上述至少一个问题。

4.本发明的技术方案是:一种带有新型导套和活塞的油缸,包括缸筒,所述缸筒头端固定设置有导套;

5.所述导套内可活动式设置有活塞杆,所述活塞杆于缸筒内一端固定设置有活塞;

6.所述导套包括导套外圈,所述导套外圈内部压入采用复合耐磨材料制成的导套内圈;所述导套外圈和导套内圈组合形成导套。

7.进一步的,所述活塞包括活塞内圈,所述活塞内圈外部设置有采用复合耐磨材料制成的活塞外圈,所述活塞内圈和活塞外圈组合形成活塞。

8.进一步的,所述活塞包括活塞内圈,所述活塞内圈外表面设置有多个活塞内圈凹槽,所述活塞内圈外部采用复合耐磨材料浇铸有活塞外圈,所述活塞外圈内表面形成有多个活塞外圈凸起,所述多个活塞外圈凸起一一对应嵌置于多个活塞内圈凹槽内;所述活塞内圈和活塞外圈组合形成活塞。

9.进一步的,所述导套包括导套外圈,所述导套外圈内表面设置有多个导套外圈凹槽,所述导套外圈内部采用复合耐磨材料浇铸有导套内圈,所述导套内圈外表面形成有多个导套内圈凸起,所述多个导套内圈凸起一一对应嵌置于多个导套外圈凹槽内;所述导套外圈和导套内圈组合形成导套。

10.进一步的,所述活塞内圈和导套外圈的材料为铸铁或钢件或锻钢。

11.进一步的,所述活塞外圈和导套内圈的材料为锌合金、铜合金或者陶瓷。

12.进一步的,所述活塞外圈的厚度为1-30mm。

13.进一步的,所述导套内圈的厚度为1-30mm。

14.进一步的,所述活塞外圈的材料为锌合金、铜合金或者陶瓷。

15.本发明还提供一种带有新型导套和活塞的油缸,包括缸筒,所述缸筒头端固定设置有导套;

16.所述导套内可活动式设置有活塞杆,所述活塞杆于缸筒内一端固定设置有活塞;

17.所述活塞包括活塞内圈,所述活塞内圈外部设置有采用复合耐磨材料制成的活塞

外圈,所述活塞内圈和活塞外圈组合形成活塞。

18.进一步的,所述活塞包括活塞内圈,所述活塞内圈外表面设置有多个活塞内圈凹槽,所述活塞内圈外部采用复合耐磨材料浇铸有活塞外圈,所述活塞外圈内表面形成有多个活塞外圈凸起,所述多个活塞外圈凸起一一对应嵌置于多个活塞内圈凹槽内;所述活塞内圈和活塞外圈组合形成活塞。

19.本发明的有益效果是:提供一种带有新型导套和活塞的油缸,本发明的新型导套和活塞均可选用多种方式实现:

20.方式一、分别加工形成普通材料导套外圈(活塞内圈)和耐磨材料导套内圈(活塞外圈),两者组合安装。

21.方式二、采用普通材料摩擦面浇铸复合耐磨材料,普通材料摩擦面浇铸复合耐磨材料直接通过增加凹槽和凸起配合的固定结构衔接,降低复合耐磨材料和普通材料的相熔要求,防止轴向串动和径向旋转。复合耐磨材料镶嵌在普通材料内部形成一个独立的零件,使用性能较高。由于采用浇铸形式的成本较低,可以较大幅度降低油缸导套和活塞成本。从而减小了相应油缸的成本。

附图说明

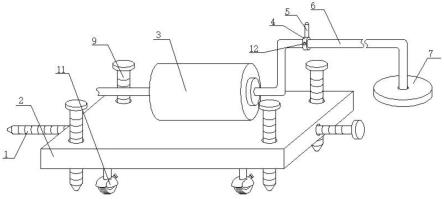

22.图1为带有新型导套和活塞的油缸的结构示意图;

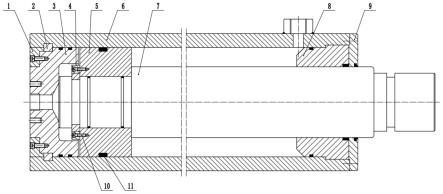

23.图2为导套的截面图;

24.图3为活塞的侧视图;

25.图4为活塞的截面图。

26.图中:1为挡圈,2为孔用卡环,3为缸尾,4为轴用卡环,5为活塞,6为缸筒,7为活塞杆,8为导套,9为固定盖,10为固定螺栓,11为密封圈,51为活塞内圈,52为活塞外圈,53为活塞外圈凸起,54为活塞内圈凹槽,81为导套外圈,82为导套内圈。

具体实施方式

27.下面结合附图对本发明做进一步的说明。

28.如图1所示,一种带有新型导套和活塞的油缸包括挡圈1,孔用卡环2,缸尾3,轴用卡环4,活塞5,缸筒6,活塞杆7,导套8,固定盖9,固定螺栓10和密封圈11。

29.所述缸筒6头端通过固定盖9固定设置有导套8,缸筒6尾端固定设置有缸尾3。所述缸尾3外侧设置有挡圈1,所述挡圈1和缸尾3之间设置有孔用卡环2。

30.所述导套8内可活动式设置有活塞杆7,所述活塞杆7于缸筒6内一端固定设置有活塞5。所述活塞5背向活塞杆7一侧通过固定螺栓10固定设置有轴用卡环4。且所述活塞5外表面套设有密封圈11。

31.所述导套8可选用两种方式制造而成。方式一、如图2所示,所述导套8包括导套外圈81,所述导套外圈81内部压入采用复合耐磨材料制成的导套内圈82。所述导套外圈81和导套内圈82组合形成导套8。方式二、所述导套8包括导套外圈81,所述导套外圈81内表面设置有多个导套外圈凹槽,所述导套外圈81内部采用复合耐磨材料浇铸有导套内圈82,所述导套内圈82外表面形成有多个导套内圈凸起,所述多个导套内圈凸起一一对应嵌置于多个导套外圈凹槽内。所述导套外圈81和导套内圈82组合形成导套8。

32.导套加工方式一中,分别加工形成普通材料导套外圈和耐磨材料导套内圈,两者组合安装。

33.导套加工方式二中,采用普通材料摩擦面浇铸复合耐磨材料,普通材料摩擦面浇铸复合耐磨材料直接通过增加凹槽和凸起配合的固定结构衔接,降低复合耐磨材料和普通材料的相熔要求,防止轴向串动和径向旋转。复合耐磨材料镶嵌在普通材料内部形成一个独立的零件,使用性能较高。由于采用浇铸形式的成本较低,可以较大幅度降低油缸导套和活塞成本。从而减小了相应油缸的成本。

34.所述活塞5也可选用两种方式制造而成。方式一、所述活塞5包括活塞内圈51,所述活塞内圈51外部设置有采用复合耐磨材料制成的活塞外圈52,所述活塞内圈51和活塞外圈52组合形成活塞5。方式二、如图3、4所示,所述活塞5包括活塞内圈51,所述活塞内圈51外表面设置有多个活塞内圈凹槽54,所述活塞内圈51外部采用复合耐磨材料浇铸有活塞外圈52,所述活塞外圈52内表面形成有多个活塞外圈凸起53,所述多个活塞外圈凸起53一一对应嵌置于多个活塞内圈凹槽54内。所述活塞内圈51和活塞外圈52组合形成活塞5。

35.活塞加工方式一中,分别加工形成普通材料活塞内圈和耐磨材料活塞外圈,两者组合安装。

36.活塞加工方式二、采用普通材料摩擦面浇铸复合耐磨材料,普通材料摩擦面浇铸复合耐磨材料直接通过增加凹槽和凸起配合的固定结构衔接,降低复合耐磨材料和普通材料的相熔要求,防止轴向串动和径向旋转。复合耐磨材料镶嵌在普通材料内部形成一个独立的零件,使用性能较高。由于采用浇铸形式的成本较低,可以较大幅度降低油缸导套和活塞成本。从而减小了相应油缸的成本。

37.上述所述活塞内圈51和导套外圈81的材料为铸铁或钢件或锻钢。所述活塞外圈52和导套内圈82的材料为锌合金、铜合金或者陶瓷,优选锌合金。

38.以导套加工方式一和活塞加工方式二的组合为例,具体制作方法如下:a、设计出油缸导套和活塞需要的实际使用尺寸,如油缸导套和活塞成品图2、4所示,包括外径尺寸φd2、φd3,内径尺寸φd1、φd3,相应直径的长度尺寸l1、l4。b、设计出符合油缸导套和活塞需要的复合耐磨材料尺寸,包括φd2、l3、φd4。c、考虑精加工余量,设计出油缸导套和活塞铸造毛坯尺寸,在直径和长度方向适当放加工余量。d、按油缸导套和活塞毛坯尺寸制作相应模具。e、先铸造出导套和活塞普通材料部分毛坯,油缸活塞在此基础上直接铸造出复合耐磨材料部分毛坯,形成整体活塞毛坯。油缸导套铸造出复合耐磨材料部分毛坯,加热导套普通材料部分到400℃左右,压入油缸导套复合耐磨材料部分,自然冷却到常温,形成整体导套毛坯。f、精加工出需要的油缸导套和活塞尺寸。

39.本实施例中,所述活塞外圈51的厚度(φd3-φd4)/2为15mm(可根据实际需求设计为1-30mm均可)。所述导套内圈82的厚度(φd2-φd1)/2为15mm(可根据实际需求设计为1-30mm均可)。

40.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。