1.本发明属于电子产品电连接的技术领域,涉及电连接器尾罩处理,尤其涉及对电连接器尾罩进行处理用均等分绑扎方法。

背景技术:

2.航空电连接器作为一种最常用的电子器件,普遍应用于各类电气产品的设计中。随着电子产品高性能、小型化、轻型化的需求,低频电缆组件朝着集成化、小型化、高可靠、长寿命的方向发展。通常,电连接器有配套的尾罩保护装置,在正常情况下,所焊接导线数量应与所选用航插相匹配。但在某些型号的研制过程中,由于空间或选型的限制,当制作导线数量少于所选用电连接器芯数的低频电缆组件时,会出现导线束直径与电连接器尾罩出线口内径不匹配的情况。若采用常规缠裹绝缘带或套上聚氯乙烯套管等方式对电连接器尾罩做防松处理,则容易使线卡压不紧,经强振动冲击试验时脱落,进而导致导线根部受力或出现密封不严等现象,这种现象在矩形电连接器使用中,尤其明显。

技术实现要素:

3.本发明要解决的问题是在于提供对电连接器尾罩进行处理用均等分绑扎方法,解决了背景技术中的问题,采用一种均等分绑扎方法对矩形电连接器尾罩进行处理解决了高频振动冲击下尾罩脱落的质量问题,提高了产品可靠性和可实施性。

4.为解决上述技术问题,本发明采用的技术方案是:对电连接器尾罩进行处理用均等分绑扎方法,包括以下步骤,

5.m1:准备工作,操作人员熟读工艺规程,准备操作工具;

6.m2:焊接,电连接器焊接,按照设计图纸,焊接电连接器引线;

7.m3:分束后分别绑扎;导线平分份数,电连接器芯数与焊接导线根数差值越大,平分份数越多;

8.m4:分束加固,用热缩布分束缠绕吹塑,然后加固,宽度与电连接器尾罩口宽度匹配;

9.m5:安装尾罩,将线束装入电连接器尾罩,线束加固部位宽度窄于尾罩线夹两固定螺钉间宽度,留出整体加固余量;

10.m6:整体加固,用热缩布将几组导线一起缠绕,加固成一体,线束宽度不宽于尾罩线夹两固定螺钉间宽度;

11.m7:安装线夹,将电连接器配套线夹装卡到位,电连接器线夹要夹在热缩布缠绕部位,螺钉螺纹涂防松胶拧紧;

12.m8:点胶加固,在热缩布末端点胶加固。

13.进一步的,在步骤m3中,所有导线平均分为四组,并用nomax绑线进行绑扎,保证绑扎后绑线平整且紧凑。

14.进一步的,在步骤m4中,按组缠热缩带时,要使得每组缠完之后等粗、等宽,且整体

宽度可穿出尾罩口。

15.进一步的,步骤m5中,将分束整体缠一起,热缩带缠绕厚度与矩形电连接器的压线卡内径同宽同高。

16.进一步的,在步骤m4和m6中,均采用热风枪进行吹塑。

17.进一步的,步骤m6后,在尾罩口加装防尘帘,并将其压紧。

18.进一步的,应用于矩形电连接器。

19.与现有技术相比,本发明具有的优点和积极效果如下。

20.本发明的步骤,将线束进行分组固定和热塑,处理完成后,线束线径与电连接器尾罩匹配,可广泛应用于各类矩形电连接器的生产制造中,避免了发生尾罩脱落现象,且电气通信顺畅,解决了高频振动冲击下尾罩脱落的质量问题,提高了产品可靠性和可实施性。

附图说明

21.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

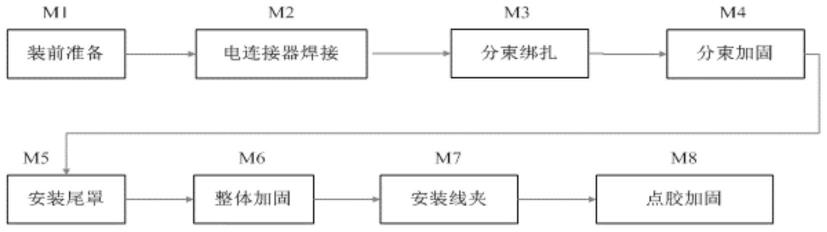

22.图1是本发明对电连接器尾罩进行处理用均等分绑扎方法的流程示意图;

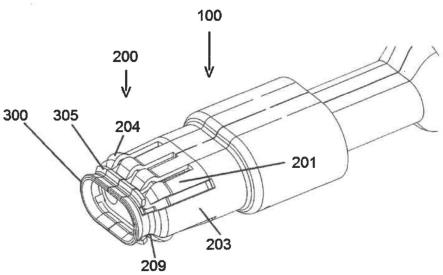

23.图2是本发明实施例中的绑扎示意图;

24.图3是本发明实施例中的吹塑后的示意图;

25.图4是本发明装入矩形电连接器尾罩的示意图;

26.图5是本发明整体缠绕后进行吹塑的结构示意图,

27.图6是本发明整体压紧后的结构示意图。

28.附图标记:

29.1、导线;2、绑带;3、热缩布;4、尾罩;5、防尘帘;6、线夹;7、电连接器。

具体实施方式

30.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

31.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

33.下面结合附图对本发明的具体实施例做详细说明。

34.通常,航天器低频电缆组件焊接或压接完成后,需将尾罩内的导线顺着焊杯轴向方向自然捋顺引出,并将导线束汇拢成y形状,在尾罩出线口部位绑扎定型、消除应力,再采用热缩带或锦纶胶带缠绕尾罩压线卡部位防松处理,从而起到保护焊点、紧固电缆的作用。

35.这种常规尾罩处理方法,对于导线数量少于矩形电连接器芯数时,会出现导线束直径与电连接器尾罩出线口内径不匹配的情况,当热缩带缠绕宽度保证了尾罩压线卡宽度时,则高度影响线卡安装;当热缩带缠绕高度保证了尾罩线卡高度时,则安装线卡后两侧有较大间隙,需在两侧填充等高的弹性绝缘材料保证线卡压紧,但某型号产品在经过高频振动试验后,出现了尾罩处理部位脱落现象。

36.低频电缆组件尾罩脱落,在一些特殊环境(高低温、潮湿、高盐)下,电子产品绝缘性能将大大降低;而缺少了压紧保护,经常插拔、折弯电连接器,会使导线根部损伤或断裂进而导致断路、短路,引起更大的质量事故,甚至造成整星失效。

37.如图1所示,对电连接器尾罩进行处理用均等分绑扎方法,包括以下步骤。

38.m1:组装前准备,操作人员熟读工艺规程,准备操作工具;

39.m2:电连接器7焊接,按照设计图纸,焊接电连接器7引线;

40.根据设计要求选择对应的电连接器7进行焊接,焊接时要注意焊接温度、时间的把控。

41.m3:分束后分别绑扎,将导线1平分4份,分别绑扎;

42.导线1平分份数,按照实际电连接器7芯数与焊接导线1根数而定。一般电连接器7芯数与焊接导线1根数差值越大,平分份数越多。通常多采用4等份。

43.m4:分束加固,用热缩布3分束缠绕,加固;

44.热缩布3缠绕圈数视实际情况而定,缠绕吹塑后,4组宽度与电连接器7尾罩4口宽度适配为宜。

45.m5:安装尾罩4,将线束装入电连接器7尾罩4;

46.线束加固部位宽度要略窄于尾罩4线夹6两固定螺钉间宽度,留出整体加固余量。

47.m6:整体加固,用热缩布3将几组导线1一起缠绕,加固成一体;

48.整体加固后,线束宽度不得宽于尾罩4线夹6两固定螺钉间宽度。

49.m7:安装线夹6,将电连接器7配套线夹6装卡到位;

50.电连接器线夹6要夹在热缩布3缠绕部位,螺钉螺纹涂防松胶拧紧。

51.m8:点胶加固,在热缩布3末端点胶加固。

52.硅橡胶沿热缩布3末端灌一圈,固化24小时后进行下一步操作。

53.实施例:如图2-图6所示,以j36a-52tk矩形电连接器7尾罩4为例按照以上工艺流程进行如下操作:

54.操作人员熟读工艺规程,了解工艺流程,准备操作工具;

55.按照设计图纸要求,焊接电连接器7引线;

56.将矩形电连接器7的所有导线1平均分为四组,并用nomax绑线进行绑扎,如图2所示;

57.绑扎结束后,按组缠绕热缩带,并将四组缠绕等齐,用热风枪进行吹塑,如图3所示;

58.吹塑完毕后,装入矩形电连接器7的尾罩4,如图4所示;

59.将四组整体用热缩带缠绕,并用热风枪进行吹塑,如图5所示;

60.在尾罩4的口端加装防尘帘5,并将其压紧,如图6所示;

61.对缠绕的热缩带进行点胶加固处理。

62.操作过程注意事项

63.电连接器7所焊导线1根据尾罩4压线卡的宽度,尽量平均分开n组(具体分几组视情况而定),本次案例平分为四组。

64.线束用nomax绑线进行绑扎时,要保证绑扎后绑线平整且紧凑。

65.按组缠热缩带时,要使得每组缠完之后等粗、等宽,且整体宽度可以穿出尾罩4的口端。

66.穿出尾罩4后,将分束整体缠一起,热缩带缠绕厚度与矩形电连接器7的压线卡内径同宽同高。

67.使用均等分绑扎方法制作的低频电缆组件,搭载某型号产品进行了4项力学试验、高温浸泡试验和热循环试验,试验完成后,线缆完好无损,没有发生尾罩4脱落现象,且电气通信顺畅。

68.使用本方法可以很好的解决设计过程中,线束线径与电连接器尾罩不匹配带来的一系列质量问题,可广泛应用于各类矩形电连接器的生产制造中。

69.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。