1.本发明属于滚动轴承测试领域,具体涉及一种研究磁场作用下滚子-滚道疲劳失效的高频摆振试验装置。

背景技术:

2.现有技术中,以滚动轴承中滚子-滚道的组件结构为测量研究对象,滚动轴承是旋转机械的重要基础部件,而矿工业等领域中,出现的磁场环境对于滚动轴承的振动信号的动态性能影响巨大,经常导致轴承产品的提前失效,因此开展磁场作用下的滚动轴承试验分析具有重要意义,因而提出一种能够模拟磁场作用的滚子-滚道疲劳失效的高频摆振试验装置,在能够实现模拟磁环境的同时,通过建立滚子-滚道高频摆振运动模型来开展滚子-滚道单点疲劳试验,提高了试验效率与试验效果。

技术实现要素:

3.针对强磁场作用下的滚动轴承单点疲劳过程,考虑到传统疲劳试验所需要的大量人力物力以及时间成本,基于单个滚子与内、外滚道之间的疲劳失效机理,本发明提供一种研究磁场作用下滚子-滚道疲劳失效的高频摆振试验装置,结合高频振动发生装置、声发射检测方法与外部磁场模拟装置,能够高效的完成磁场环境下的滚子-滚道高频摆振疲劳试验。

4.为达到上述目的,本发明采用的技术方案是:

5.一种研究磁场作用下滚子-滚道疲劳失效的高频摆振试验装置,包括装置平台主体、外圈装夹机构、径向加载夹杆、内圈装夹机构、高频振动发生模块、液压加载模块、磁场发生模块、声发射检测模块、润滑模块和工控机;其中,所述外圈装夹机构通过槽结构,定位安装于所述装置平台主体上,并通过两对螺栓和压片将被试轴承外圈试件安装固定于所述装置平台主体的装夹区域,被试轴承滚动体放置于所述被试轴承外圈试件滚道内;所述径向加载夹杆穿过装置平台主体上的引导孔,与所述内圈装夹机构通过螺纹连接,并装夹被试轴承内圈试件;所述高频振动发生模块由超声发生器、超声换能器和超声变幅杆组成,其激振杆与所述径向加载夹杆通过螺纹连接;所述液压加载模块由液压站、液压油缸组成,二者通过油管相连,液压油缸上的液压杆直接顶到所述径向加载夹杆上端,所述液压油缸与装置平台主体通过螺纹连接;所述磁场发生模块通过螺纹安装于所述装置平台主体底部,向上辐射可调磁场;所述声发射检测模块由声发射传感器、信号调理仪组成,二者通过信号传输线相连,所述声发射传感器贴附于所述被试轴承外圈试件外侧,信号调理仪内置于所述工控机;所述润滑模块由液压站供油,通过调节喷油嘴调整喷油方向与位置,通过集液盘收集油液通过重力形式返回所述液压站的油箱;所述工控机负责控制所述高频振动发生模块、液压加载模块、磁场发生模块、声发射检测模块和润滑模块的启停以及处理、存储所述声发射检测模块传回的声学信号。

6.本发明与现有技术相比的有益效果为:本发明适用于研究在磁场作用下的滚动轴承疲劳失效过程,通过高频摆振的形式模拟滚动轴承高速运转状态下滚子反复辊压轴承套圈上一点,进而导致滚动轴承外圈或滚动体上一点出现疲劳失效的情况,并采用不受磁场影响的远程声发射监测方式完成数据收集,为矿工业等领域中出现的磁场环境中的滚动轴承性能和疲劳可靠性研究分析提供一种可行的研究手段。本发明使用高频微量摆动替代传统滚动轴承的滚动试验模式,相比传统轴承疲劳试验方式能够显著提高试验效率,基于相同的滚子-滚道疲劳原理能够高效的获取滚道、滚动体上单点的疲劳试验结果,结合外部磁场模拟,能够获得磁场变化对滚子-滚道体系的影响过程。

附图说明

7.图1为本发明的研究磁场作用下滚子-滚道疲劳失效的高频摆振试验装置的模块组成示意图;

8.图2为本发明的研究磁场作用下滚子-滚道疲劳失效的高频摆振试验装置的总体示意图;

9.在图2中,1为装置平台主体、5为高频振动发生模块、6为液压加载模块、7为磁场发生模块、8为声发射检测模块、9为润滑模块、10为工控机;

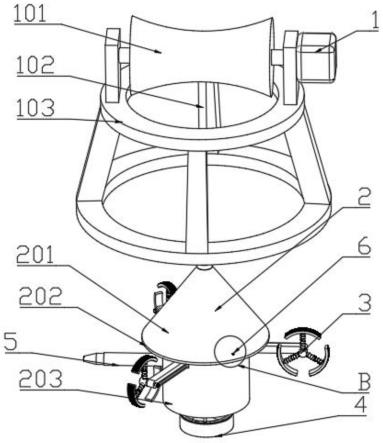

10.图3为本发明的装置平台主体的安装示意图;

11.在图3中,2为外圈装夹机构、3为径向加载夹杆、4为内圈装夹机构、8为声发射检测模块、17为喷油嘴;

12.图4为本发明的被试滚动轴承安装示意图;

13.在图4中,11为被试轴承外圈试件、12为被试轴承滚动体、13为被试轴承内圈试件;

14.图5为本发明的高频振动发生模块安装示意图;

15.在图5中,14为超声发生器、15为超声换能器、16为超声变幅杆;

16.图6为本发明的含润滑系统的装置平台主体示意图;

17.在图6中,18为集液盘。

18.具体的实施方式:

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

20.如图1所示,本发明的研究磁场作用下滚子-滚道疲劳失效的高频摆振试验装置包括装置平台主体1、外圈装夹机构2、径向加载夹杆3、内圈装夹机构4、高频振动发生模块5、液压加载模块6、磁场发生模块7、声发射检测模块8、润滑模块9、工控机10。所述高频振动发生模块5对径向加载夹杆3施加超声高频振动,使之在装置平台主体1上引导圈的引导下发生高频摆振,带动被试轴承滚动体12在滚动外圈上反复高频辊压,从而模拟疲劳失效的发生机制;液压加载模块6通过液压油缸为对径向加载夹杆3施加径向载荷,模拟滚动轴承实际使用过程中的径向载荷;磁场发生模块7对装置平台主体1生成可调磁场辐射,形成向上辐射可调磁场;声发射检测模块8通过声发射传感器检测被试轴承滚动体的声学信号,分析磁场作用下的疲劳失效特征信号与劣化规律;润滑模块9对装置平台主体1上的被试轴承滚

动体提供润滑,进而可分析润滑条件对滚动轴承疲劳失效的影响;工控机10与高频振动发生模块5、液压加载模块6、磁场发生模块7、声发射检测模块8、润滑模块9相连,进行总体试验控制。

21.其中,所述径向加载夹杆3穿过装置平台主体1上的引导孔,与内圈装夹机构4通过螺纹连接,并能够装夹被试轴承内圈试件13。所述液压加载模块6由液压站、液压油缸组成,二者通过油管相连,液压油缸上的液压杆直接顶到径向加载夹杆3上端,液压油缸与装置平台主体1通过螺纹连接。所述声发射检测模块8由声发射传感器、信号调理仪组成,二者通过信号传输线相连,所述声发射传感器贴附于被试轴承外圈试件11的外侧,信号调理仪内置于工控机10。所述工控机10负责控制高频振动发生模块5、液压加载模块6、磁场发生模块7、声发射检测模块8和润滑模块9的启停等功能以及处理、存储所述声发射检测模块8传回的声学信号。

22.如图2所示,外圈装夹机构2、径向加载夹杆3、内圈装夹机构4均直接安装于装置平台主体1上;高频振动发生模块5通过超声变幅杆16上的螺纹安装于径向加载夹杆3右侧;液压加载模块6中的液压缸通过螺纹安装于装置平台主体1正上方,与径向加载夹杆3保持在同一条线上;磁场发生模块7安装于装置平台主体1正下方,向上发射半圆形磁场;声发射检测模块8安装于装置平台主体1正前方,其中声发射传感器通过耦合剂与粘合剂粘附在被试轴承外圈试件11前侧;润滑模块9安装于装置平台主体1左侧,润滑液通过可调节的喷油嘴17,喷射于装置平台主体1上的被试轴承滚动体12和滚道接触表面上,润滑液通过重力从集液盘18回流返回油箱;所述工控机10位于装置平台主体1一侧。

23.如图3所示,被试轴承外圈试件11通过两组成对螺栓和压片的形式被压紧于装置平台主体1上的安装斜坡上,斜坡的结构用于保证安装精度;所述被试轴承滚动体12放置于被试轴承外圈试件11上;被试轴承内圈试件13通过螺栓虎钳结构安装于径向加载夹杆3上,进而压在被试轴承滚动体12上,完成安装。

24.如图4所示,外圈装夹机构2主要由两组成对螺栓和压片组成,其中螺栓通过装置平台主体1下的t型槽进行滑动,能够任意调整安装位置;螺栓和压片结构形式可以调整安装高度,便于不同型号的被试轴承外圈试件11调试安装。所述外圈装夹机构2通过两对螺栓和压片将被试轴承外圈试件11安装固定于装置平台主体1的装夹区域,被试轴承滚动体12放置于被试轴承外圈试件11的滚道内。

25.如图5所示,高频振动发生模块5由超声发生器14、超声换能器15和超声变幅杆16组成,超声发生器14产生超声能量由超声换能器15转换为机械能,再经过超声变幅杆16进行放大,输出高频振动。所述高频振动发生模块5的激振杆与径向加载夹杆3通过螺纹连接。

26.如图6所示,润滑模块9由液压站、喷油嘴17和集液盘18组成。所述润滑模块9由液压站供油,通过调节所述喷油嘴17调整喷油方向与位置,通过集液盘18收集油液通过重力形式返回液压站的油箱。所述集液盘18垫于装置平台主体1下方,用于收集润滑液,统一回流,喷油嘴17探入集液盘18对准装置平台主体1上的被试轴承滚动体12。

27.本发明是一种研究磁场作用下滚子-滚道疲劳失效的高频摆振试验装置,为磁场作用下滚动轴承疲劳失效试验的研究提供了一套高效的试验装置。基于传统疲劳试验所需要的大量人力物力以及时间成本的问题,通过将轴承试件切割成一段内圈、外圈和一个滚动体的组件,利用超声高频激振施加与夹持内圈的径向加载杆上,使径向加载杆产生高频

微量摆动,从而传递到轴承试件上令滚动体和内、外圈的滚道间发生微小的滚轧运动,从而高效模拟磁场作用下的滚动轴承疲劳失效过程,便于分析研究磁场作用下的滚动轴承疲劳失效发生原理及其影响因素。

28.本发明未详细阐述部分属于本领域公知技术。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。