1.本发明总体上涉及用于烘焙(torrefaction)工艺的方法和设备。

背景技术:

2.在没有煤炭和石油等化石燃料自然资源的国家,以及希望转向可持续能源生产的国家,将生物质(biomass)视为一种替代来源。在这方面,使用在没有氧气的情况下分解有机物产生的气体(通常称为沼气),已经实践了相当长的一段时间。然而,沼气通常需要储气罐来储存,这极大地限制了储存容量。此外,其中一些成分是有毒的或认为是温室气体。沼气的生产进一步产生沼气生产后剩余的材料消化物。这种消化物有时难以工艺。

3.已发现烘焙将生物质转化为生物煤(biocoal)或生物炭(biochar),这是一种具有低水分含量的固体,与初始生物质相比,碳的量特别是质量百分比增加。生物质通常是指木屑,但可以想象到各种各样的生物质。已发现通过烘焙生产的生物煤比初始生物质具有更轻的重量,尤其是更少的氧重量,并且就体积和质量而言具有更高的能量密度。来自烘焙的生物煤可以像传统的化石煤一样用于常规燃煤电厂的能源发电。如果生物煤具有足够高的等级,其它应用(如钢铁生产)也是可以想象的。生物煤还具有化学稳定性,因此可以像传统煤一样容易地储存和运输。

4.原则上,烘焙是在基本上大气压下的热解工艺,除了生物质本身所含的氧之外,基本上不存在氧。通常,生物质暴露于200℃到350℃之间的温度,停留时间在10分钟到120分钟之间。所得生物煤的质量由温度和停留时间决定。在烘焙工艺中,合成气与生物质分离。合成气包含焦油、h2、ch4和/或co。虽然通常处于气相,但合成气也可能包含冷凝焦油液滴。原则上,将合成气冷却以冷凝并从合成气中去除焦油,使得合成气可以用于常规应用,例如用于产生电能的燃气发动机。

5.常规的烘焙工艺通常提供能量密度为20至21gj/吨的生物煤。如下文将更详细讨论的,能量密度主要取决于生物质在工艺气氛中的温度和停留时间,其中较长的停留时间或较高的温度提供具有较高能量密度的生物煤,尽管来自原始生物质能量的量较少。

6.然而,随着能量密度的增加,合成气中产生和包含的焦油量也增加。这需要从合成气中去除更多的焦油。否则,合成气中的焦油会自发凝结,从而使燃气发动机结垢或结焦。此外,当使用焦油时,可能会释放出多环芳烃,发现这些烃与各种形式的癌症有关。出于这个原因,焦油通常由沥青代替,这反过来又使利用烘焙工艺中产生的焦油变得更加困难。

7.wo2015/084162a1描述一种改进的干燥器,其以与现有烘焙设备所使用的原理不同的原理运行。该发明利用热传导在振动反应器中焙干生物质,其中加热的固体无孔板密封在反应器中以将上面的生物质与下面的用于加热板的气体分开。此外,从该工艺中产生的合成气用于为燃气发动机提供动力,其废气输出再循环以加热反应器板。当燃气发动机连接到发电机时,废能被回收用于工厂的其它部分或引出到其它地方。

技术实现要素:

8.虽然本发明限定在独立权利要求中,但本发明的其它方面在从属权利要求、附图和以下描述中阐述。

附图说明

9.图1示出根据本发明实施方式的烘焙设备;和

10.图2是示出不同能量含量的烘焙工艺的试剂和产物的一个实施方式的示意图。

具体实施方式

11.图1示出包括工艺室11a和氧化器12的烘焙设备。在详细解释烘焙设备之前,将讨论本发明的一些一般方面。

12.根据一个方面,烘焙设备包括:

[0013]-工艺室,设置成容纳生物质的烘焙工艺;

[0014]-氧化器,设置成加热工艺室;和

[0015]-管道,用于在烘焙工艺中从生物质释放的合成气;其中管道设置成将合成气从工艺室引导至氧化器;其中氧化器配置为提供合成气的氧化,其释放的能量为通过工艺室的最大生物质流中包含的能量的至少20%。

[0016]

所产生的生物煤是疏水的,因此可以在没有进一步天气保护的情况下易于储存。它可以用特定的添加剂制成防水的。生物煤可以是在现有设备中燃烧的粉尘。

[0017]

在下文中,生物质流是指特定时间跨度内生物质的量。例如,生物质流可以表示为每小时[hrs]的时间以千克[kg]为单位的生物质质量,以或

[0018]

生物质[kg]

[0019]

时间[hrs]。

[0020]

通过工艺室的最大生物质流表示工艺室的尺寸设计为在特定时间跨度内最大程度地加工生物质的量。由于生物质流是单位时间的量,因此该量中包含的能量在该时间对应于能量。

[0021]

在一些实施方式中,管道配置为在操作期间将合成气温度保持在高于来自工艺室的合成气的冷凝温度。在各种实施方式中,合成气温度保持在330℃以上和/或在工艺室中生物质的最高温度以上至少50℃的温度。在各种实施方式中,生物质的最高温度是单个颗粒的核心温度。通常,核心温度以延迟方式适应环境温度,并且可能不同于颗粒的表面温度。使合成气在紧邻工艺室的氧化器中燃烧也限制了将合成气温度保持在合成气的冷凝温度以上所需的努力。

[0022]

例如,在通过工艺室时,生物质被加热到至多280℃的温度。因此管道将合成气的温度保持在330℃。在一个不同的实例中,生物质被加热到至多300℃的温度。因此管道将合成气的温度保持在350℃。生物质在离开工艺室之前达到最高温度。

[0023]

在一些实施方式中,管道绝热。

[0024]

在一些实施方式中,管道和/或工艺室包括允许一部分合成气的受控燃烧的空气入口。这通常意味着一些合成气在到达氧化器之前被燃烧。例如,在具有燃烧约4mw的氧化器的设备中,在管道和/或工艺室中燃烧的合成气对应于约100kw。

[0025]

在一些实施方式中,氧化器配置为提供氧化,其释放的能量为通过工艺室的最大生物质流中包含的能量的至少23%、25%或27%。在一些实施方式中,氧化器配置为提供氧化,其释放的能量不超过通过工艺室的最大生物质流中包含的能量的36%或40%。在一些实施方式中,氧化器配置为提供释放能量在23%和40%之间的氧化。在一些实施方式中,氧化器配置为提供释放能量在23%和36%之间的氧化。在一些实施方式中,氧化器配置为提供释放能量在25%和40%之间的氧化。在一些实施方式中,氧化器配置为提供释放能量在25%和36%之间的氧化。在一些实施方式中,氧化器配置为提供释放能量在27%和40%之间的氧化。在一些实施方式中,氧化器配置为提供释放能量在27%和36%之间的氧化。

[0026]

氧化器工艺的能量越大,生成的生物煤的能量密度就越高。更高的能量密度可能使生物煤适用于钢铁生产等其它应用。

[0027]

在一些实施方式中,氧化器设置成在高于750℃、更优选高于850℃或1050℃的温度下燃烧合成气。在各种实施方式中,氧化器配置为使合成气在1秒的停留时间内通过,优选在2秒内通过。已经发现,对于配置为停留时间为1秒的氧化器,至少850℃的温度允许合成气的可燃组分基本上完全燃烧。在各种实施方式中,调节氧化器的温度和合成气的停留时间以允许基本上完全燃烧。

[0028]

在一些实施方式中,氧化器配置为将工艺室保持在400℃和650℃之间的温度,优选地在约500℃。在另一实施方式中,烘焙设备设置有冷却结构,该冷却结构将来自氧化的一些热能消散到不同的散热器以控制工艺室的温度。在各种实施方式中,这允许工厂建造特定等级的低成本材料。

[0029]

在一些实施方式中,氧化器设置有氧化器空气进料器,氧化器空气进料器配置为通过在工艺室方向产生环境稀释空气流将工艺室的温度保持在600℃以下,优选地550℃以下。在一些实施方式中,暖气体另外地或替代地从工艺室传递到干燥器,在进入工艺室之前生物质在干燥器中被干燥。在一些实施方式中,氧化器空气进料器是鼓风机或风扇。

[0030]

在一些实施方式中,工艺室的额定温度低于600℃,优选地为550℃及以下。额定温度是指工艺室可以在不损坏反应器的情况下运行的温度。具有较高额定温度的工艺室需要不同的材料和不同的结构,这通常会使工艺室更加昂贵。

[0031]

在一些实施方式中,工艺室具有高于500℃、高达950℃的温度,使用更高等级的材料和绝缘材料来保护更低等级的材料以帮助提高生物质加工能力以生产非常高等级的碳材料比如焦炭。

[0032]

在一些实施方式中,工艺室包括进料元件、传送元件和/或分配元件,其配置为将特定体积的生物质保持在工艺室中15到30分钟之间的时间。在一些实例中,这导致输出生物煤的能量含量在22gj/吨和30gj/吨之间,用于3100kg/hr的生物质输入,对应于约14.6mw的能量,因为温度和停留时间基本上决定了能量含量的输出。

[0033]

在一些实施方式中,工艺室配置为使其内容物和环境空气之间的自发空气交换最小化,其中工艺室优选地包括具有气闸的入口和具有气闸的出口以传送生物质通过入口、工艺室和出口,其中工艺室优选地保持在低于环境空气压力的压力下。由于将工艺室保持在低于环境空气压力,工艺室的轻微泄漏不会将合成气释放到环境中,否则会造成健康问题和安全隐患。在一些实施方式中,管道包括风扇或鼓风机以在工艺室内产生低压。

[0034]

在一些实施方式中,合成气包含焦油、h2、ch4和/或co,其中氧化器优选地配置为燃

烧至少部分焦油。

[0035]

根据另一方面,烘焙方法包括:

[0036]

将生物质转送通过工艺室;

[0037]

将工艺室中的生物质加热至预定温度并使生物质热解以从生物质中释放合成气,其中合成气包含生物质流中所含能量的至少20%;和

[0038]

使合成气氧化以加热工艺室中的生物质。

[0039]

在一些实施方式中,特定体积的生物质在工艺室中保持15至30分钟。

[0040]

在一些实施方式中,合成气保持在高于合成气组分的冷凝温度的温度。在各种实施方式中,合成气温度保持在330℃以上和/或在工艺室中生物质的最高温度以上至少50℃的温度。将合成气保持在该温度可避免焦油在到达燃烧它们的氧化器之前冷凝。

[0041]

在一些实施方式中,合成气与受控的空气流混合,优选地对空气进行加热。将合成气与一些空气混合允许受控燃烧,从而保持合成气的温度。

[0042]

在一些实施方式中,氧化器在高于750℃、更优选高于850℃或1050℃的温度下燃烧合成气,以提供热能以加热工艺室中的生物质。在一些实施方式中,合成气在至少1秒内,优选在2秒内通过氧化器。在这些温度下燃烧可允许大量焦油氧化。

[0043]

在一些实施方式中,空气流调节传递到工艺室的热能。在一些实施方式中,热能进一步传递到干燥器,在进入工艺室之前生物质在干燥器中干燥。在一些实施方式中,氧化器空气进料器产生压力,迫使来自氧化器的含有热能的暖气体经过工艺室并流向干燥器。这可以避免在氧化器和干燥器之间增加一个风扇,否则就需要针对非常高的温度进行配置。

[0044]

已经发现,在烘焙工艺中产生的焦油量可以通过工艺室、管道和/或氧化器中的燃烧来减少。燃烧的焦油可用于加热工艺室和/或氧化器中的生物质。

[0045]

回到图1的描述,各种实施方式中的生物质21储存并进料至干燥器17中,在干燥器17中对其加热(优选地通过蒸发)以除去水。然后将干燥的生物质22供应至工艺室11a中。在操作中,氧化器12向工艺室11a提供热能25。通过在烘焙工艺中加工干燥的生物质22,工艺室11a一方面产生比如焦油、氢气、甲烷和一氧化碳的合成气23,另一方面产生固体组分24。在下文中,将固体组分称为生物炭或生物煤。在各种实施方式中,氧化器配置为燃烧合成气23以提供热能25。

[0046]

给定时间范围内的合成气23流包含相同时间范围内生物质流的至少20%的能量。因此,氧化器12配置为在该时间间隔内燃烧相应的量。如本领域所理解的,这意味着空气进料或氧气进料至氧化器,对其相应地确定尺寸。在一个时间间隔期间加工的生物质的20%能量含量的至少一部分基本上用于在大致该时间间隔期间加热工艺室11a。

[0047]

烘焙设备还包括将合成气23进料至氧化器12的管道13。在各种实施方式中,工艺室11a和管道13配置为将合成气23的温度保持在合成气的大多数组分的冷凝温度之上。因此特别是具有高冷凝温度的组分例如焦油保留在气相中,并进料至氧化器12。因此,从烘焙设备释放的焦油量减少。

[0048]

如将在下文进一步解释的,这允许生产具有更高能量密度的生物煤24,特别是在每单位质量的能量含量方面。特别地,本发明构思生产的生物煤的能量密度至少为22gj/吨,优选地为24gj/吨,但也可以达到和高于28gj/吨的等级。

[0049]

为了保持合成气23的温度,在各种实施方式中,管道13设置有绝热体以保持合成

气23的温度。在另一实施方式中,管道13设置有第一空气进料器15,第一空气进料器15配置为将加热的压缩空气供应至管道13。在各种实施方式中,工艺室11a设置有第二空气进料器16,第二空气进料器16配置为将加热的压缩空气供应至工艺室11a中。在各种实施方式中,第一和第二空气进料器15、16的空气由氧化器12加热。

[0050]

供应至工艺室11a和/或管道13中的热空气加热合成气23并允许一些焦油的受控燃烧以保持合成气23的温度。一些焦油的燃烧减少了合成气中的焦油23。

[0051]

在各种实施方式中,第一和第二空气进料器15、16供应具有环境温度的空气。在另一实施方式中,第一和第二空气进料器15、16供应由氧化器12加热的空气。在另一实施方式中,第一和第二空气进料器15、16连接至相同的压缩空气源。在各种实施方式中,第一和第二空气进料器在闭合回路中受控以保持合成气23的温度高于合成气23的大多数组分的冷凝温度。

[0052]

在各种实施方式中,氧化器12容纳在设置成邻接工艺室11a的加热室11b中。在各种实施方式中,加热室11b设置在工艺室11b下方。加热室11b设置成保持热能25与工艺室11b相邻。氧化器12进一步设置有氧化器空气进料器14。在各种实施方式中,氧化器空气进料器14设置成供应用于使合成气23氧化的氧气。在各种实施方式中,氧化器空气进料器14配置为供应比使合成气23氧化所需更多的空气。在各种实施方式中,氧化器空气进料器14配置为供应空气以调节供应至工艺室11a的热能25,从而控制工艺室11a的温度。在各种实施方式中,氧化器空气进料器14供应环境空气。在不同的实施方式中,向氧化器12供应来自空气以外来源的氧气的进料。

[0053]

在各种实施方式中,氧化器12设置成在高于750℃、优选高于850℃、更优选高于950℃或1050℃的温度下燃烧合成气23。在各种实施方式中,氧化器配置为允许合成气在至少1秒的停留时间内通过,优选在2秒或更多秒内。停留时间和氧化器温度优选地配置为允许合成气23的可燃组分基本上完全燃烧。在各种实施方式中,氧化器空气进料器14设置成控制由氧化器12产生的热能25,使得工艺室11a加热到不低于400℃的温度,优选地在500℃。

[0054]

在各种实施方式中,加热室11b保持在不超过600℃的温度,优选地保持在550℃。限制工艺室11a和/或加热室11b的温度允许使用较便宜的材料来建造工艺室11a和/或加热室11b或整个烘焙设备,从而允许更经济可行的设计。在各种实施方式中,来自氧化器空气进料器14的空气用于调节氧化器12和工艺室11a之间的热能25,以调节工艺室11a和/或加热室11b的温度。在各种实施方式中,氧化器空气进料器14包括两个单独的风扇以供应用于使合成气23氧化的空气并调节工艺室11a和/或加热室11b的温度。

[0055]

在各种实施方式中,由氧化器空气进料器14供应的空气和经氧化的合成气形成用作热源的暖气26流。在各种实施方式中,暖气26流从加热室11b通过至干燥器17。在干燥器17中,暖气26流通过蒸发水27来干燥生物质21。然后暖气26流和蒸发的水27从干燥器17中释放。

[0056]

在另一实施方式中,干燥器17设置为与工艺室11a相邻。在各种实施方式中,氧化器空气进料器14配置为在足够压力下向氧化器12供应空气,使得暖气26流从加热室11b通过至干燥器17。在各种实施方式中,暖气26流与生物质21混合。在各种实施方式中,氧化器12和干燥器设置成使暖气26流在不接触生物质21的情况下加热干燥器17。在各种实施方式

中,用于暖气26流的管道设置在包括氧化器12的室和干燥器17之间。优选地,干燥器是横流式干燥器,其中暖气26流垂直于生物质21流通过生物质。在另一实施方式中,暖气26流和生物质21流以相同方向并流或以相反方向逆流通过干燥器17。

[0057]

在各种实施方式中,大小适合加工含有至少20%的生物质流能量的合成气的氧化器基本上设置有氧化器空气进料器14,该氧化器空气进料器14提供足够量的氧气以燃烧基本上所有相应的含有至少20%的生物质流能量的可燃合成气。在各种实施方式中,氧化器空气进料器14供应比可以与合成气一起燃烧的更多的氧气。

[0058]

在各种实施方式中,工艺室11a保持在不同于环境压力的压力下。在一些实施方式中,工艺室11a内的压力低于环境压力。这防止在工艺室11a内产生的合成气23逸出到环境中。否则,合成气23可能对操作者造成健康风险,并且一旦它们从工艺室11a逸出并与环境空气接触就会被点燃。

[0059]

在各种实施方式中,工艺室11a包括入口气闸18,其允许干燥的生物质22进入工艺室11a,同时防止工艺室11a的内部与环境大气之间的空气交换。在各种实施方式中,工艺室11a包括出口气闸19,其允许生物煤23离开工艺室11a,同时防止工艺室11a内部与环境大气之间的空气交换。

[0060]

管道13包括风扇20以将合成气23从工艺室11a转移到氧化器12。在一些实施方式中,工艺室11a中的压力将合成气23转送到氧化器12并且不需要风扇。在另一实施方式中,风扇20在工艺室11a内产生压力,该压力低于环境压力。因此,如果工艺室11a有泄漏,则很少合成气将通过泄漏离开工艺室11a进入环境。

[0061]

图2是示出工艺室11a中的试剂以及不同能量含量的产物的实施方式的示意图。在主要包含来自木材的生物质的实施方式中,进料到工艺室11a中的试剂主要包括碳c、氧o和氢h。在各种实施方式中,来自木材的试剂还包含灰分、木材中所含的水分,如果供应木材,则来自氢的水分和空气中的水分。在一个实施方式中,约49%质量的木材是碳c,大约44%是氧o,约6%是氢h,其余(大约1%)由灰烬、氮和其它元素组成。其它试剂是来自不同来源的水分,例如木材水分、来自氢的水分和来自与干燥的生物质和/或压缩空气一起进入工艺室11a的空气的水分。

[0062]

图2中的三个斜实线表示在烘焙之后,生物质含量在生物煤24中每吨能量密度不同的生物煤和合成气中的定性分布。特别地,各斜实线左侧的图部分变为生物煤24,各斜实线右侧的图部分变为合成气23。

[0063]

因此,能量密度为21gj/吨的生物煤的斜线提供了与干燥生物质没有太大区别的生物煤中的含量分布。最重要的是,所产生的合成气含有非常少的碳c。因此,需要从合成气中去除很少的焦油。

[0064]

能量密度为24gj/吨的生物煤的斜线提供了其中生物煤包含大约四分之一到少于一半的非碳元素(如氧o和氢h)的分布。因为大量能量包含在碳中,当将氧o去除时能量密度增加。然而,用于24gj/吨能量密度生物煤的合成气同样含有比之前讨论的生物煤更多的碳c,因此更多的焦油。

[0065]

能量密度为30gj/吨的生物煤的斜线提供了其中生物煤含有相对少量的氧o和氢h以实现如此高的能量密度的分布。然而,图2还示出能量密度为30gj/吨的合成气含有大量碳,因此含有大量焦油。

[0066]

在根据本发明的工艺中,焦油与合成气一起保留并燃烧以操作工艺室11a和干燥生物质。因此焦油不需要与烘焙设备分开处理,而是传递能量来运行烘焙设备。通常焦油的能量来自合成气的碳和氢含量。

[0067]

生物煤的能量密度具体取决于在工艺室11a中烘焙干燥的生物质22的停留时间和生物质22的所得最终温度。例如,对于温度约为500℃的工艺室11a,15分钟的时间提供能量密度约为22gj/吨的生物煤。如时间箭头所示,相同温度下停留时间的增加会增加能量密度。对于30分钟的停留时间,能量密度可为约28gj/吨。

[0068]

这也意味着从特定体积的烘焙生物质释放的焦油量随着时间的推移而增加。在一些实施方式中,第一和/或第二空气进料器15、16受控以使热压缩空气至工艺室11a和/或管道13中的供应适应从烘焙生物质释放的焦油量,以保持合成气的温度高于焦油的冷凝温度。在一些实施方式中,工艺室11a设置成连续操作,使得不同程度的烘焙生物质在工艺室11a中并且释放的焦油量随时间保持基本恒定。

[0069]

下面,将描述根据本发明的烘焙设备中的烘焙工艺。虽然以下描述基于一批生物质,但应注意该工艺是连续的,使得产生的合成气可用于加热工艺室以用于下一批。

[0070]

生物质21进料至干燥器17,在那里它在来自氧化器12的暖气26的支持下干燥。干燥器17与暖气26一起使生物质21释放水27。干燥器17供应干燥的生物质22。干燥的生物质22通过入口气闸18进料至工艺室11a。

[0071]

在工艺室11a中,干燥的生物质22加热至约280℃至400℃,使得对其烘焙并随着时间的推移变成生物煤24,同时释放合成气23。在各种实施方式中,干燥的生物质22在工艺室11a中的停留时间在15至30分钟之间。在各种实施方式中,工艺室11a处的温度在400℃和550℃之间,优选地在约500℃。一旦干燥的生物质22已经变成预定等级的生物煤24,即在工艺室11a内度过预定的停留时间之后,生物煤24通过出口气闸19释放。然后将生物煤24转移到各种可能的应用比如能源生产、钢铁生产中的添加剂或永久碳储存。

[0072]

在烘焙期间,含有焦油、h2、ch4和/或co的合成气23从干燥的生物质22中分离出来并通过管道13。工艺室11a和管道13中的合成气23保持在高于焦油冷凝温度的温度以防止焦油凝结。在各种实施方式中,冷凝温度为约400℃。在各种实施方式中,通过防止与工艺室11a和管道13的环境进行温度交换来保持温度。在各种实施方式中,通过燃烧少量焦油来保持温度。在一些实施方式中,将空气进料至工艺室11a和/或管道13以燃烧焦油。在一些实施方式中,控制空气流以将合成气23中的温度保持在焦油的冷凝温度之上。

[0073]

将合成气23通入氧化器12。在各种实施方式中,空气进料至氧化器12。在各种实施方式中,进料至氧化器12的空气流至少足以燃烧合成气23的所有可燃组分。在各种实施方式中,调节供给到氧化器12中的空气流以燃烧合成气23的所有可燃组分以及调节从氧化器12提供至工艺室11a的热能25。在各种实施方式中,调节进料至氧化器12中的空气流以便向干燥器17提供暖气26以便干燥生物质21。在各种实施方式中,调节氧化器12中的空气流以便调节工艺室11a的温度在400℃和550℃之间,优选在约500℃。

[0074]

在各种实施方式中,氧化器空气进料器14调节空气流。在各种实施方式中,空气流在氧化器12和/或氧化器空气进料器14中阻塞以调节空气流。在各种实施方式中,调节氧化器12中的空气流以便调节工艺室11a的温度。在各种实施方式中,制造工艺室11a的材料吸收和抑制温度波动。这对于在烘焙期间释放不同组分份额的合成气的不同质量的生物质特

别有利。

[0075]

下面将提供几个生物质输入和生物煤输出的实例。通常,水分含量约为10%的生物质大致在16gj/吨和19gj/吨之间。在以下实例中,生物质以3100kg/hr的流量提供。这对应于约14.6mw的热电容量。

[0076]

在第一个实例中,氧化器12以合成气的形式消耗大约3mw以加热工艺室11a并干燥生物质。工艺室11a加热至500℃的温度。工艺室11a内的生物质的停留时间约为15分钟。在停留时间期间,生物质加热至约280℃。能量产量约为22gj/吨或11.6mw,对应于原始生物质中所含能量的约79%。

[0077]

在第二个实例中,氧化器12以合成气的形式消耗大约3.4mw以加热工艺室11a并干燥生物质。工艺室11a加热至500℃的温度。工艺室11a内的生物质的停留时间约为20分钟。在停留时间期间,生物质加热至约300℃。能量产量约为24gj/吨或11.2mw,对应于原始生物质中所含能量的约77%。

[0078]

在第三个实例中,氧化器12以合成气的形式消耗大约4mw以加热工艺室11a并干燥生物质。工艺室11a加热至500℃的温度。工艺室11a内的生物质的停留时间约为25分钟。在停留时间期间,生物质加热至约350℃。能量产量约为28gj/吨或10.6mw,对应于原始生物质中所含能量的约72%。

[0079]

在第四个实例中,氧化器12以合成气的形式消耗大于4mw以加热工艺室11a并干燥生物质。工艺室11a加热至500℃的温度。工艺室11a内的生物质的停留时间约为30分钟。在停留时间期间,生物质加热至超过400℃。能量产量约为30gj/吨。

[0080]

在所有实例中,产生的热能保持反应室温度,同时具有足够的多余能量来干燥湿生物质,其在工艺室入口处具有按重量计50%的水至按重量计约10%的水。

[0081]

请注意,对于25gj/吨以上的高能量密度,生物煤可用于钢铁生产。在这些实例中,至多100kw的合成气23在工艺室11a和/或管道13中燃烧,以将合成气23的温度保持在焦油的冷凝温度之上。

[0082]

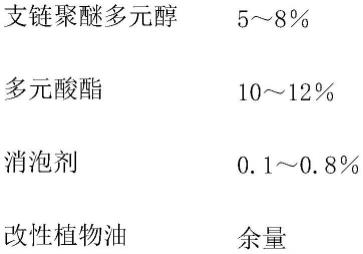

下表示出根据不同实施方式的工艺的几个实例,其中“工艺能量产量”表示在烘焙工艺之后保留在生物煤中的能量,“产品能量比”表示所得生物煤的能量密度与起始生物质之间的比,“能量输入mj/kg”表示起始生物质的能量密度,“能量输出mj/kg”表示所得生物煤的能量密度,“质量产量”表示所得生物煤与起始生物质的质量比。

[0083]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。