1.本发明是涉及在与流通于热交换单元(heat exchange unit)的传热介质(heat transfer medium)流通管的传热介质之间使被热交换流体进行热交换的热交换装置。

背景技术:

2.已知有使被热交换流体借由自身的重量朝向传热介质流通管滴下,一边使所述被热交换流体沿着传热介质流通管的外表面流下成液膜状,一边在流通于传热介质流通管的热传介质(heat transfer medium)(冷媒或热媒)与被热交换流体之间使其进行热交换而将被热交换流体冷却或加热的流下液膜式的热交换装置(例如参照专利文献1)。

3.可是,在现有的流下液膜式的热交换装置中,因传热介质流通管被安装在外壳,故有不能容易进行所述传热介质流通管的清扫或维修保养(maintenance)的问题。

4.于是,在专利文献2提出如下的热交换装置:使收纳具备传热介质流通管的热交换单元的外壳的一的侧壁开口,将热交换单元安装在开闭所述外壳的开口部的盖构件,在进行传热介质流通管的清扫或维修保养时,使盖构件连同热交换单元滑动于水平方向以自外壳取出热交换单元。依照所述热交换装置,可容易进行自外壳取出的热交换单元的传热介质流通管的清扫或维修保养。

5.[专利文献1]:日本国特开2011-158239号公报。

[0006]

[专利文献2]:日本国特许第6271816号公报。

技术实现要素:

[0007]

但是,于在专利文献2中被提出的热交换装置中,使传热介质流通管的两端的传热介质入口和传热介质出口朝向同方向开口,用以使在外壳内落下的被热交换流体排出到外壳外的被热交换流体排出口形成在外壳。

[0008]

作为采用如上述的构成的热交换装置准备如下的两种类当作库存:形成在外壳的被热交换流体排出口形成于与传热介质流通管的传热介质入口和传热介质出口的开口方向相反侧的装置,与形成在外壳底面的装置。但是,排出口形成在外壳底面的装置因会在装置的下侧穿通配管,故有因在装置下部配设长的脚而导致热交换装置的成本上升,在被热交换流体的流入高度低时装置的设置变得困难或由于泵抽(pump up)使其流入而增加配管工时并招致成本上升的问题。而且,排出口形成于与传热介质入口及传热介质出口相反侧的装置有因设置现场的配管状况而增加设置工时及/或配管工时并招致成本上升的问题。

[0009]

而且,因在关闭盖构件时需以密封材料(sealing material)密封所述盖构件与外壳的开口部周边,故零件数量增加,同时也会担心因密封材料的劣化造成被热交换流体自外壳泄漏。

[0010]

本发明是鉴于上述问题所进行的创作,其目的为提供一种热交换装置,依照设置现场中的配管状况的差异,借由使热交换流体排出口与传热介质入口及传热介质出口成同方向或别的方向而能以1种类的装置对应,也能降低装置的整体高度,可削减制造及管理、

设置等的工时并可谋求降低成本,同时可废除密封材料并可实现零件数量的削减及维修保养的简化。

[0011]

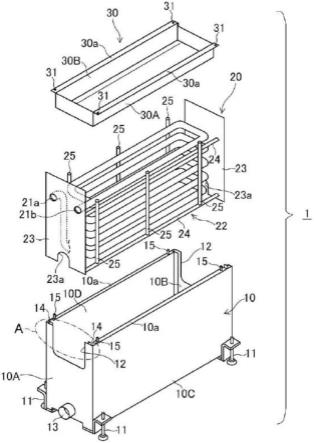

为了达成上述目的,本发明为一种热交换装置(1),具备:顶面开口的外壳(10),与收纳在所述外壳(10)内的热交换单元(20),与配置在所述外壳(10)的上部的储存槽(30),使储存在前述储存槽(30)内的被热交换流体朝向前述热交换单元(20)的传热介质流通管(21)借由自身的重量滴下,在所述被热交换流体与流通于前述传热介质流通管(21)的传热介质之间使被热交换流体进行热交换,其特征在于:使传热介质入口(21a)和传热介质出口(21b)朝向同方向开口于前述传热介质流通管(21)的两端,在前述外壳(10)的与前述传热介质入口(21a)和前述传热介质出口(21b)的开口方向同方向或相反方向的任一方的侧壁(10a)形成用以排出在前述外壳(10)内滴下的前述被热交换流体的被热交换流体排出口(13),可使前述热交换单元(20)对前述外壳(10)自上下方向取出和放入。

[0012]

依照本发明,在传热介质流通管的传热介质入口和传热介质出口的开口方向与形成在外壳的被热交换流体排出口的开口方向不符合所述热交换装置的设置现场的配管状况的情形下,自外壳朝上方将热交换单元拉出并以垂直轴为中心使热交换单元旋转180

°

后,将所述热交换单元收纳在外壳的话,就能使传热介质流通管的传热介质入口和传热介质出口的开口方向与形成在外壳的被热交换流体排出口的开口方向符合设置现场的配管状况。因此,作为热交换装置只要仅准备着1种类当作库存即可,可削减所述热交换装置的制造及管理、设置等的工时并可谋求降低成本。

[0013]

而且,因无须密封外壳与热交换单元之间,故不需要密封材料,可谋求零件数量的削减与维修保养的简化。

[0014]

此处,在上述热交换装置(1)中,以顶面开口的矩形箱构成前述外壳(10),同时在所述外壳(10)的与前述传热介质入口(21a)和前述传热介质出口(21b)的开口方向同方向及相反方向的相对向的一对侧壁(10a、10b)的各上端部分别形成上方打开的同一尺寸、同一形状的缺口(12),使前述传热介质入口(21a)和前述传热介质出口(21b)面对任一方的缺口(12)也可以。

[0015]

依照上述构成,不管热交换单元的在外壳内的收纳方向,可使所述热交换单元所具备的传热介质流通管的传热介质入口和传热介质出口面对外壳的任一方的缺口。而且,形成在外壳的缺口因上方打开,故不会有热交换单元的对外壳的取出和放入因缺口而被阻碍。

[0016]

而且,在上述热交换装置(1)中,借由沿着上下方向卷绕成螺旋状之前述传热介质流通管(21),与收纳保持所述传热介质流通管(21)的矩形框体(22)构成前述热交换单元(20),使前述传热介质入口(21a)和前述传热介质出口(21b)开口于分别被垂直安装于前述矩形框体(22)的相对向的2处的固定板(23)的一方,同时在两固定板(23)的下部分别形成任一方连通于前述被热交换流体排出口(13)的连通孔(23a)也可以。

[0017]

依照上述构成,不管热交换单元的在外壳内的收纳方向,因分别形成于两固定板的连通孔的任一方连通于外壳的被热交换流体排出口,故即使改变热交换单元的收纳于外壳的收纳方向,也能经由互相连通的连通孔与被热交换流体排出口确实地将落下到外壳内的被热交换流体排出到外壳外。

[0018]

而且,在前述热交换装置(1)中,在前述外壳(10)配设用以导引前述热交换单元

conductivity)小的金属板成形成细长的矩形箱状,其下部的四角借由可调整高度的支撑脚11支撑。此外,在以下的说明中如图1及图2所示,以外壳10的纵向为“左右方向”,以横向为“前后方向”。

[0034]

再者,在外壳10的短边侧(左右方向两端)的相对向的侧壁10a、10b的上端部,如图1及图2所示分别形成有上方打开的同一尺寸、同一形状的矩形的缺口12。并且在一方(在图1及图2中为横向侧(左端))的侧壁10a的下部形成有如后述用以将落下到外壳10内的被热交换流体排出到所述外壳10之外的管状的被热交换流体排出口13。

[0035]

而且,如图1-图3所示,外壳10的长边侧(前后方向两端)的相对向的侧壁10c、10d的上端缘朝向内侧被折弯成直角的宽度窄的凸缘部10a是沿着纵向(左右方向)分别形成。再者,在两凸缘部10a的纵向(左右方向)两端部的相对向的各2处的合计4处,如图3(在图3仅图示2个)所详细显示分别形成有矩形的缺口14。此外,各缺口14如后述是当作在对外壳10自上下方向将热交换单元20取出和放入时用以导引所述热交换单元20的导引手段而发挥功能。

[0036]

再者,如图2所示,在外壳10的各凸缘部10a的缺口14的近旁分别立设有定位销15。

[0037]

前述热交换单元20如图2及图4所示,借由沿着上下方向卷绕成螺旋状(长圆环状)的传热介质流通管21与收纳保持所述传热介质流通管21的矩形框体22构成。

[0038]

上述矩形框体22是借由如下构件构成:垂直竖起的左右2片矩形板状的固定板23;水平架设于所述等固定板23的前后两端部间的各上下2条的水平棒24;在前后2组的各上下2条的水平棒24之间于左右方向以适当的间隔垂直架设的各3条的垂直棒25,在其内部收纳保持有传热介质流通管21。

[0039]

前述传热介质流通管21是在内部使冷媒(水或氟氯碳化物(chlorofluorocarbon)等)或热媒(蒸气等)的传热介质流通的构件,且其两端部如图1所示,沿着外壳10的左端的侧壁10a的内侧垂直竖起,其端部贯通一方(左侧)的固定板23并在其上部排列于前后方向而开口,一方的开口部构成传热介质入口21a,他方的开口部构成传热介质出口21b。如此,传热介质流通管21的传热介质入口21a和传热介质出口21b朝向同方向(在图示例中为左方向)并在一方(在图示例中为左侧)的固定板23的上部的相同高度位置排列于前后而开口。此外,作为传热介质流通管21的材料选择热传导率大的铜或铜合金等较理想。

[0040]

而且,如图2所示,在左右2片的固定板23的各下端部的前后方向中央部分别形成有下方打开的缺口圆状的连通孔23a。此外,2个连通孔23a的任一方(在图示例中为左侧的连通孔23a)是在热交换单元20被收纳在外壳10内的状态下连通于形成在外壳10的一方(在图示例中为左侧)的侧壁10a的被热交换流体排出口13。

[0041]

前述储存槽30为上方打开的矩形托盘(tray)状的容器,且在其内部储存有被热交换流体。此外未图示,在所述储存槽30的底面穿设有小孔状的多数个滴下孔。

[0042]

此处如图2所示,储存槽30的长边侧的相对向的前后的侧壁30a、30b的各上端缘朝外侧被折弯成直角而构成凸缘部30a,在各凸缘部30a的左右两端部(对应立设于外壳10的凸缘部10a的定位销15的左右2处)分别形成有定位孔31。

[0043]

再者,热交换装置1是由图2所示的状态,使热交换单元20自上方组装于外壳10而被收纳在所述外壳10内。此时,因热交换单元20的左右的固定板23被插入嵌合于形成在外壳10的2个凸缘部10a的相对向处的当作导引手段的缺口14,故热交换单元20一边借由缺口

14导引,一边不松动顺畅地落入外壳10内而被正确地收纳在正规的位置。如此在热交换单元20被收纳在外壳10内的状态下,所述热交换单元20的开口于一方(左侧)的固定板23的传热介质流通管21的传热介质入口21a和传热介质出口21b如图1所示,面对形成在外壳10的左侧的侧壁10a的上部的缺口12。

[0044]

然后,一将储存槽30的凸缘部30a载置于外壳10的凸缘部10a之上,热交换装置1就被组装,形成在外壳10的凸缘部10a的合计4个定位销15就嵌合在形成于储存槽30的凸缘部30a的合计4个定位孔31,故储存槽30在被正确地定位在外壳10的上部的状态下被载置于外壳10的上部。

[0045]

可是,在图1及图2所示的例子中,外壳10的被热交换流体排出口13开口于与热交换单元20所具备的传热介质流通管21的传热介质入口21a和传热介质出口21b的开口方向(左侧)同方向。

[0046]

在如以上构成的热交换装置1中,储存在储存槽30的被热交换流体一自形成于所述储存槽30的底面的多数个滴下孔(未图示)借由自身的重量在外壳10内朝热交换单元20滴下,所述被热交换流体就沿着热交换单元20的传热介质流通管21的外表面流下成液膜状。此处,在热交换单元20的传热介质流通管21中,自传热介质入口21a流入的传热介质借由自下方朝上方流动于传热介质流通管21成螺旋状并自传热介质出口21b排出到外壳10外而流通于传热介质流通管21。

[0047]

因此,沿着传热介质流通管21的外表面流下成液膜状的被热交换流体借由在其过程中与流通于传热介质流通管21的传热介质的热交换而被冷却或加热,最终落下到外壳10内的底部。

[0048]

如上述,在与传热介质之间进行热交换并落下到外壳10内的底部的被热交换流体经由互相连通的固定板23的连通孔23a与外壳10的被热交换流体排出口13排出到外壳10外。

[0049]

可是,有依照设置有所述热交换装置1的设置现场的配管状况等,传热介质流通管21的传热介质入口21a和传热介质出口21b的开口方向,与形成在外壳10的被热交换流体排出口13的开口方向相反较适合的情形。

[0050]

在如上述的情形下,如图2所示,将热交换单元20滑动到上方并自外壳10取出热交换单元20,使所取出的热交换单元20绕垂直轴旋转180

°

,如图7所示,使所述热交换单元20的左右相反。于是,所述热交换单元20的传热介质流通管21的传热介质入口21a和传热介质出口21b的开口方向,与形成在外壳10的被热交换流体排出口13的开口方向变成相反。也就是说,如图6所示,传热介质流通管21的传热介质入口21a和传热介质出口21b开口于形成在外壳10的右侧的侧壁10b的缺口12,另一方面,形成在外壳10的被热交换流体排出口13开口于外壳10的左侧。

[0051]

如上述,若自外壳10取出热交换单元20并使其左右反转,则与前述一样,使热交换单元20落入外壳10内而如图5所示将所述热交换单元20收纳在外壳10内,然后,若将储存槽30设置于外壳10的上部,则热交换单元20的左右被反转的热交换装置1的组装结束。如此,在具备左右反转的热交换单元20的热交换装置1中,因在左右的固定板23的任一个都形成连通孔23a,故所述等连通孔23a的任一方就会连通于外壳10的被热交换流体排出口13。因此,即使是使热交换单元20的左右反转的情形,也能经由固定板23的连通孔23a与外壳10的

被热交换流体排出口13将落下到外壳10内的被热交换流体排出到外壳10外。

[0052]

再者,如以上在具备左右反转的热交换单元20的热交换装置1中也与前述一样,在储存于储存槽30的被热交换流体一自形成于所述储存槽30的底面的多数个滴下孔(未图示)借由自身的重量在外壳10内朝热交换单元20滴下,所述被热交换流体就沿着热交换单元20的传热介质流通管21的外表面流下成液膜状的过程中,借由与流通于传热介质流通管21的传热介质的热交换而被冷却或加热。

[0053]

如以上,依照与本发明有关的热交换装置1,在传热介质流通管21的传热介质入口21a和传热介质出口21b的开口方向与形成在外壳10的被热交换流体排出口13的开口方向不符合所述热交换装置1的设置现场的配管状况的情形下,自外壳10朝上方将热交换单元20拉出并以垂直轴为中心使热交换单元20旋转180

°

后,将所述热交换单元20收纳在外壳10的话,就能使传热介质流通管21的传热介质入口21a和传热介质出口21b的开口方向与形成在外壳10的被热交换流体排出口13的开口方向符合设置现场的配管状况。因此,作为热交换装置1只要仅准备着1种类当作库存即可,可削减所述热交换装置1的制造及管理、设置等的工时并可谋求降低成本。

[0054]

而且,因无须密封外壳10与热交换单元20之间,故不需要密封材料,可谋求零件数量的削减与维修保养的简化。

[0055]

而且,在本实施的形态中,因在外壳10中,在与传热介质入口21a和传热介质出口21b的开口方向同方向及相反方向的相对向的一对侧壁10a、10b的各上端部分别形成上方打开的同一尺寸、同一形状的缺口12,使传热介质入口21a和传热介质出口21b面对任一方的缺口12,故可得到如下的功效。也就是说,不管热交换单元20的在外壳10内的收纳方向,可使所述热交换单元20所具备的传热介质流通管21的传热介质入口21a和传热介质出口21b面对外壳10的任一方的缺口12。而且,形成在外壳10的缺口12因上方打开,故不会有热交换单元20的对外壳10的取出和放入因缺口12而被阻碍。

[0056]

再者,在本实施的形态中,因使传热介质流通管21的传热介质入口21a和传热介质出口21b开口于配设于热交换单元20的一对固定板23的一方,同时在两固定板23的下部分别形成任一方连通于外壳10的被热交换流体排出口13的连通孔23a,故可得到如下的功效。也就是说,不管热交换单元20的在外壳10内的收纳方向,因分别形成于两固定板23的连通孔23a的任一方连通于外壳10的被热交换流体排出口13,故即使改变热交换单元20的收纳于外壳10的收纳方向,也能经由互相连通的连通孔23a与被热交换流体排出口13确实地将落下到外壳10内的被热交换流体排出到外壳10外。

[0057]

而且,在本实施的形态中,因在外壳10的凸缘部10a形成用以导引热交换单元20的取出和放入时的上下方向的滑动的当作导引手段的缺口14,故使热交换单元20对外壳10取出和放入的情形,所述热交换单元20可一边借由缺口14导引,一边顺畅地滑动于上下方向。因此,热交换单元20的对外壳10的取出和放入不松动而稳定确实地被进行。而且,可将当作导引手段的缺口14简单地形成在外壳10的凸缘部10a。

[0058]

本发明不是适用被限定于以上说明的实施的形态,在权利要求书及说明书与图式所记载的技术思想的范围内种种变形为可能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。