1.本发明属于芯片检测技术领域,具体是指一种基于还原性能型芯片引脚焊接缺陷检测仪。

背景技术:

2.集成电路板是电子产品中不可缺少的必备基础元件之一,集成电路板上的芯片引脚焊接质量是评价集成电路板质量好坏的重要因素,芯片引脚焊接质量的好坏直接决定了集成电路板及电子产品的质量。因此,集成电路板在生产过程中需要进行多次芯片引脚焊接质量的检测工序。

3.目前现有的芯片引脚焊接检测设备存在以下几点问题:1、有些阴影明暗不是很明显的地方,比较容易出现误判的情况,一些被其他零件遮盖到的元件以及位于元件底下的焊点检测不到遗漏;2、制造时间较为短暂的芯片,其焊接部位焊锡在光照下会出现反光的现象,从而使检测镜头难以对缺陷部位进行观察。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本方案提供一种基于还原性能型芯片引脚焊接缺陷检测仪,针对芯片引脚焊接部位观察效率低下的问题,创造性的将自调结构、微调结构与气雾效应相结合,在还原性能的介入下,通过设置的光线多角度直射型芯片旋转检测机构和防反光式缺陷氧化型双气作用机构,实现了对芯片引脚焊接缺陷的全方位、高准确率的检测,大大的提高了芯片的检出效率,解决了现有技术难以解决的既要对焊锡进行快速氧化(便于对制造完成的芯片的进行质量检测,避免焊锡反光所带来的麻烦),又不要对焊锡进行快速氧化(芯片中含有的金属铜零件在焊锡氧化同时也会发生氧化,而金属铜氧化所产生的氧化铜,不具有导电性能,从而造成芯片损坏)的矛盾技术问题,同时又对芯片检测过程中产生的废气进行回收处理;本发明提供了一种能够对焊锡氧化的同时又避免金属铜氧化,从而实现对芯片无反光现象检测的基于还原性能型芯片引脚焊接缺陷检测仪。

5.本方案采取的技术方案如下:本方案提出的一种基于还原性能型芯片引脚焊接缺陷检测仪,包括底板、支撑柱、检测筒、光线多角度直射型芯片旋转检测机构和防反光式缺陷氧化型双气作用机构,所述支撑柱设于底板上壁,所述检测筒设于支撑柱上壁,所述检测筒为贯通设置,所述光线多角度直射型芯片旋转检测机构设于检测筒内壁,所述防反光式缺陷氧化型双气作用机构设于支撑柱侧壁,所述光线多角度直射型芯片旋转检测机构包括补光照射机构、多角度驱动机构和微调加持机构,所述补光照射机构设于检测筒内壁,所述多角度驱动机构设于检测筒侧壁,所述微调加持机构设于多角度驱动机构侧壁,所述防反光式缺陷氧化型双气作用机构包括还原型氧化机构、密封风干机构和气流除害机构,所述还原型氧化机构设于支撑柱侧壁,所述密封风干机构设于检测筒远离多角度驱动机构的一

侧,所述气流除害机构设于还原型氧化机构一侧的支撑柱侧壁。

6.作为本案方案进一步的优选,所述补光照射机构包括凹槽、液压伸缩杆、检测镜头、光源槽和照射灯,所述凹槽多组设于检测筒内壁,所述凹槽为一端开口的腔体,所述液压伸缩杆设于凹槽内壁,所述检测镜头设于液压伸缩杆远离凹槽的一侧,所述光源槽多组设于检测筒内壁,光源槽与凹槽相邻设置,所述照射灯设于光源槽内壁;所述多角度驱动机构包括滑槽、滑块、齿轮盘、环形齿条、电机槽、驱动电机、驱动齿轮和玻璃板,所述滑槽设于检测筒侧壁,滑槽为一端开口的腔体,所述滑块多组滑动设于滑槽内壁,所述齿轮盘设于滑块远离滑槽的一侧,所述环形齿条设于齿轮盘外侧,所述电机槽设于支撑柱靠近检测筒的一端,电机槽为贯通设置,所述驱动电机设于电机槽内,所述驱动齿轮设于驱动电机动力输出端,所述驱动齿轮与环形齿条相啮合,所述玻璃板多组设于齿轮盘内壁;所述微调加持机构包括转动套筒、微调轴、外螺纹、锁紧螺母、转轮、夹持框、弹簧和夹持板,所述转动套筒贯穿设于齿轮盘侧壁,所述微调轴转动设于转动套筒内,所述外螺纹设于微调轴远离检测筒的一端,所述锁紧螺母设于微调轴靠近外螺纹的一端,所述锁紧螺母设于外螺纹外侧,外螺纹与锁紧螺母螺纹连接,所述转轮设于微调轴靠近锁紧螺母的一侧,所述夹持框设于微调轴远离转轮的一侧,所述弹簧两两为一组对称设于夹持框内壁,所述夹持板设于弹簧远离夹持框内壁的一侧;将待检测的芯片放置到夹持框内,夹持板通过弹簧弹性形变相背运动,将芯片放置到夹持板之间,弹簧弹性复位对芯片进行夹持,此时,正向转动锁紧螺母,锁紧螺母沿外螺纹移动与转动套筒贴合,从而通过微调轴对夹持框进行固定,驱动电机通过动力端带动驱动齿轮转动,驱动齿轮与环形齿条啮合,驱动齿轮带动环形齿条转动,环形齿条通过齿轮盘带动芯片进行旋转,光源开启,照射灯对检测环境进行照亮,检测镜头对芯片进行拍摄检测,需要对芯片进行微调时,驱动电机停止转动,反向转动锁紧螺母,锁紧螺母沿外螺纹移动远离转动套筒,通过转轮转动微调轴,微调轴通过夹持框带动芯片进行手动自调,从而更好的对芯片缺陷进行检测。

7.优选地,所述还原型氧化机构包括无水乙醇筒、超声雾化器、氧气筒、抽气泵、抽气管、集流管、输送管、管道夹、气流控制阀和喷头,所述无水乙醇筒设于支撑柱侧壁,所述超声雾化器设于无水乙醇筒底壁,超声雾化器动力端贯穿设于无水乙醇筒内壁,所述氧气筒设于支撑柱远离无水乙醇筒的一侧,所述抽气泵设于无水乙醇筒与氧气筒之间的支撑柱侧壁,所述抽气管设于抽气泵抽气端,所述集流管连通设于无水乙醇筒与氧气筒之间,所述抽气管远离抽气泵的一端连通设于集流管上,所述输送管连通设于抽气泵排气端与检测筒之间,所述管道夹设于输送管与底板上壁之间,所述气流控制阀设于输送管上,所述喷头设于输送管远离抽气泵的一侧,喷头设于检测筒内部;所述密封风干机构包括门轴、连接架、密封门、磁条、铁片和风干扇,所述门轴设于检测筒远离抽气泵的一侧,所述连接架转动设于门轴外侧,所述密封门设于连接架远离门轴的一侧,所述磁条设于密封门靠近检测筒的一侧,所述铁片设于检测筒靠近磁条的一侧,所述风干扇设于密封门靠近检测筒的一侧;所述气流除害机构包括过滤箱、活性炭吸附层、排气口、废气泵、废气管、出气管和废气控制阀,所述过滤箱设于支撑柱远离抽气泵的一侧,所述活性炭吸附层设于过滤箱内壁,所述排气口设于过滤箱底壁,所述废气泵设于过滤箱上壁,所述废气管连通设于气流控制阀上方的输送管侧壁与废气泵抽气端之间,所述出气管连通设于废气泵排气端与过滤箱之间;芯片引脚在焊接后,焊锡存留在空气中的时间较短,焊锡表面较为光泽,因此,在通过光源对芯

片进行补光检测时,焊锡表面会出现反光现象,使得拍摄镜头难以准确的对芯片上的焊接部位进行缺陷检测,此时,密封门通过连接架绕门轴转动靠近检测筒侧壁,磁条通过磁力吸附铁片,从而将检测筒内部进行密封,超声雾化器通过动力端对无水乙醇进行振荡,使无水乙醇表面隆起,在隆起的液面周围发生空化作用,使无水乙醇雾化成小分子的气雾,抽气泵通过集流管分别抽取氧气筒内部的氧气和无水乙醇筒内部的乙醇气雾,混合气体通过抽气管进入到输送管内部,输送管将混合后的气体通过喷头喷入到检测筒内部,焊锡的组成有一部分是金属铅,金属铅在检测筒内部空气中受到氧、水蒸气和二氧化碳的作用时,其表面会很快氧化,生成一层保护膜而失去光泽,从而使焊锡表面变暗,达到光源照射在焊锡表面不反光的目的,外界氧气的介入使得焊锡表面的氧化反应更加剧烈,从而快速的对焊锡进行变暗,但是,在芯片含有的铜金属零件也会发生氧化作用产生氧化铜,氧化铜不导电,从而使得芯片损坏,在无水乙醇的介入下,对金属铜表面产生的部分氧化铜进行还原抑制,避免金属铜作用失效,导致芯片报废,从而实现对芯片引脚焊锡的准确检测,对焊锡进行除光后,风干扇启动对残留在芯片表面的液体进行风干,此时,手动关闭气流控制阀,手动打开废气控制阀,废气泵通过喷头经过输送管将废气抽入到废气管内部,废气管将废气通过出气管输送到过滤箱内部,废气经过活性炭吸附层过滤后从排气口排出。

8.具体地,所述检测筒侧壁设有控制面板。

9.其中,所述控制面板分别与液压伸缩杆、检测镜头、照射灯、驱动电机、超声雾化器、抽气泵、风干扇和废气泵电性连接。

10.采用上述结构本方案取得的有益效果如下:与现有技术相比,本方案的芯片引脚焊锡检测设备不会受制于光线、角度因素的影响,能够对芯片焊锡部位进行全方位检测,且能够对一些被其它零件遮盖的元件进行无死角检测,有效的克服了传统的芯片检测设备只能检测到光线直射到达的部位,极大程度的提高了芯片引脚焊锡缺陷的检出率;其次,能够对制造完成的芯片进行及时检测,克服芯片焊接部位的焊锡与空气接触时间较为短暂,使得焊锡表面较为光泽,光源在照射时焊接部位焊锡反光的问题,本方案在预处理机构的设置下,加快焊锡部分的氧化,时焊锡表面失去光泽,便于光源照射观察,使得检测镜头更加容易的发现焊接部位的缺陷;最后,本方案采用自调与微调相结合的方式,通过多角度旋转拍摄,使得光线可以直射到达芯片内部的任一部分,提高芯片引脚焊接缺陷的检出率,且通过双气流的融合喷入,加快对焊锡表面的氧化,使得焊锡光泽变暗,克服焊锡反光所带来的问题,同时对芯片其余部分的铜金属零件进行还原保护。

附图说明

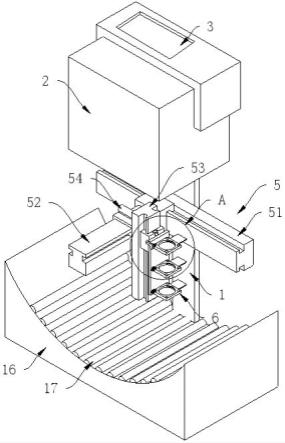

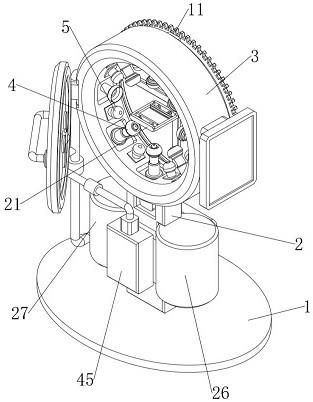

11.图1为本方案的整体结构示意图;图2为本方案的立体图;图3为本方案的斜视图;图4为本方案的主视图;图5为本方案的后视图;图6为本方案的左视图;

图7为本方案的右视图;图8为本方案的俯视图;图9为图4的a-a部分剖视图;图10为本方案控制面板的电路图;图11为本方案的原理框图。

12.其中,1、底板,2、支撑柱,3、检测筒,4、光线多角度直射型芯片旋转检测机构,5、补光照射机构,6、凹槽,7、液压伸缩杆,8、检测镜头,9、光源槽,10、照射灯,11、多角度驱动机构,12、滑槽,13、滑块,14、齿轮盘,15、环形齿条,16、电机槽,17、驱动电机,18、驱动齿轮,19、玻璃板,20、微调加持机构,21、转动套筒,22、微调轴,23、外螺纹,24、锁紧螺母,25、转轮,26、防反光式缺陷氧化型双气作用机构,27、还原型氧化机构,28、无水乙醇筒,29、超声雾化器,30、氧气筒,31、抽气泵,32、抽气管,33、集流管,34、输送管,35、管道夹,36、气流控制阀,37、喷头,38、密封风干机构,39、门轴,40、连接架,41、密封门,42、磁条,43、铁片,44、风干扇,45、气流除害机构,46、过滤箱,47、活性炭吸附层,48、排气口,49、废气泵,50、废气管,51、出气管,52、废气控制阀,53、夹持框,54、弹簧,55、夹持板,56、控制面板。

13.附图用来提供对本方案的进一步理解,并且构成说明书的一部分,与本方案的实施例一起用于解释本方案,并不构成对本方案的限制。

具体实施方式

14.下面将结合本方案实施例中的附图,对本方案实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本方案一部分实施例,而不是全部的实施例;基于本方案中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本方案保护的范围。

15.在本方案的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本方案的限制。

16.如图1所示,本方案提出的一种基于还原性能型芯片引脚焊接缺陷检测仪,包括底板1、支撑柱2、检测筒3、光线多角度直射型芯片旋转检测机构4和防反光式缺陷氧化型双气作用机构26,所述支撑柱2设于底板1上壁,所述检测筒3设于支撑柱2上壁,所述检测筒3为贯通设置,所述光线多角度直射型芯片旋转检测机构4设于检测筒3内壁,所述防反光式缺陷氧化型双气作用机构26设于支撑柱2侧壁,所述光线多角度直射型芯片旋转检测机构4包括补光照射机构5、多角度驱动机构11和微调加持机构20,所述补光照射机构5设于检测筒3内壁,所述多角度驱动机构11设于检测筒3侧壁,所述微调加持机构20设于多角度驱动机构11侧壁,所述防反光式缺陷氧化型双气作用机构26包括还原型氧化机构27、密封风干机构38和气流除害机构45,所述还原型氧化机构27设于支撑柱2侧壁,所述密封风干机构38设于检测筒3远离多角度驱动机构11的一侧,所述气流除害机构45设于还原型氧化机构27一侧的支撑柱2侧壁。

17.如图3、图5、图8和图9所示,所述补光照射机构5包括凹槽6、液压伸缩杆7、检测镜头8、光源槽9和照射灯10,所述凹槽6多组设于检测筒3内壁,所述凹槽6为一端开口的腔体,

所述液压伸缩杆7设于凹槽6内壁,所述检测镜头8设于液压伸缩杆7远离凹槽6的一侧,所述光源槽9多组设于检测筒3内壁,光源槽9与凹槽6相邻设置,所述照射灯10设于光源槽9内壁;所述多角度驱动机构11包括滑槽12、滑块13、齿轮盘14、环形齿条15、电机槽16、驱动电机17、驱动齿轮18和玻璃板19,所述滑槽12设于检测筒3侧壁,滑槽12为一端开口的腔体,所述滑块13多组滑动设于滑槽12内壁,所述齿轮盘14设于滑块13远离滑槽12的一侧,所述环形齿条15设于齿轮盘14外侧,所述电机槽16设于支撑柱2靠近检测筒3的一端,电机槽16为贯通设置,所述驱动电机17设于电机槽16内,所述驱动齿轮18设于驱动电机17动力输出端,所述驱动齿轮18与环形齿条15相啮合,所述玻璃板19多组设于齿轮盘14内壁;所述微调加持机构20包括转动套筒21、微调轴22、外螺纹23、锁紧螺母24、转轮25、夹持框53、弹簧54和夹持板55,所述转动套筒21贯穿设于齿轮盘14侧壁,所述微调轴22转动设于转动套筒21内,所述外螺纹23设于微调轴22远离检测筒3的一端,所述锁紧螺母24设于微调轴22靠近外螺纹23的一端,所述锁紧螺母24设于外螺纹23外侧,外螺纹23与锁紧螺母24螺纹连接,所述转轮25设于微调轴22靠近锁紧螺母24的一侧,所述夹持框53设于微调轴22远离转轮25的一侧,所述弹簧54两两为一组对称设于夹持框53内壁,所述夹持板55设于弹簧54远离夹持框53内壁的一侧;将待检测的芯片放置到夹持框53内,夹持板55通过弹簧54弹性形变相背运动,将芯片放置到夹持板55之间,弹簧54弹性复位对芯片进行夹持,此时,正向转动锁紧螺母24,锁紧螺母24沿外螺纹23移动与转动套筒21贴合,从而通过微调轴22对夹持框53进行固定,驱动电机17通过动力端带动驱动齿轮18转动,驱动齿轮18与环形齿条15啮合,驱动齿轮18带动环形齿条15转动,环形齿条15通过齿轮盘14带动芯片进行旋转,光源开启,照射灯10对检测环境进行照亮,检测镜头8对芯片进行拍摄检测,需要对芯片进行微调时,驱动电机17停止转动,反向转动锁紧螺母24,锁紧螺母24沿外螺纹23移动远离转动套筒21,通过转轮25转动微调轴22,微调轴22通过夹持框53带动芯片进行手动自调,从而更好的对芯片缺陷进行检测。

18.如图2、图4、图6、图7和图9所示,所述还原型氧化机构27包括无水乙醇筒28、超声雾化器29、氧气筒30、抽气泵31、抽气管32、集流管33、输送管34、管道夹35、气流控制阀36和喷头37,所述无水乙醇筒28设于支撑柱2侧壁,所述超声雾化器29设于无水乙醇筒28底壁,超声雾化器29动力端贯穿设于无水乙醇筒28内壁,所述氧气筒30设于支撑柱2远离无水乙醇筒28的一侧,所述抽气泵31设于无水乙醇筒28与氧气筒30之间的支撑柱2侧壁,所述抽气管32设于抽气泵31抽气端,所述集流管33连通设于无水乙醇筒28与氧气筒30之间,所述抽气管32远离抽气泵31的一端连通设于集流管33上,所述输送管34连通设于抽气泵31排气端与检测筒3之间,所述管道夹35设于输送管34与底板1上壁之间,所述气流控制阀36设于输送管34上,所述喷头37设于输送管34远离抽气泵31的一侧,喷头37设于检测筒3内部;所述密封风干机构38包括门轴39、连接架40、密封门41、磁条42、铁片43和风干扇44,所述门轴39设于检测筒3远离抽气泵31的一侧,所述连接架40转动设于门轴39外侧,所述密封门41设于连接架40远离门轴39的一侧,所述磁条42设于密封门41靠近检测筒3的一侧,所述铁片43设于检测筒3靠近磁条42的一侧,所述风干扇44设于密封门41靠近检测筒3的一侧;所述气流除害机构45包括过滤箱46、活性炭吸附层47、排气口48、废气泵49、废气管50、出气管51和废气控制阀52,所述过滤箱46设于支撑柱2远离抽气泵31的一侧,所述活性炭吸附层47设于过滤箱46内壁,所述排气口48设于过滤箱46底壁,所述废气泵49设于过滤箱46上壁,所述废气

管50连通设于气流控制阀36上方的输送管34侧壁与废气泵49抽气端之间,所述出气管51连通设于废气泵49排气端与过滤箱46之间;芯片引脚在焊接后,焊锡存留在空气中的时间较短,焊锡表面较为光泽,因此,在通过光源对芯片进行补光检测时,焊锡表面会出现反光现象,使得拍摄镜头难以准确的对芯片上的焊接部位进行缺陷检测,此时,密封门41通过连接架40绕门轴39转动靠近检测筒3侧壁,磁条42通过磁力吸附铁片43,从而将检测筒3内部进行密封,超声雾化器29通过动力端对无水乙醇进行振荡,使无水乙醇表面隆起,在隆起的液面周围发生空化作用,使无水乙醇雾化成小分子的气雾,抽气泵31通过集流管33分别抽取氧气筒30内部的氧气和无水乙醇筒28内部的乙醇气雾,混合气体通过抽气管32进入到输送管34内部,输送管34将混合后的气体通过喷头37喷入到检测筒3内部,焊锡的组成有一部分是金属铅,金属铅在检测筒3内部空气中受到氧、水蒸气和二氧化碳的作用时,其表面会很快氧化,生成一层保护膜而失去光泽,从而使焊锡表面变暗,达到光源照射在焊锡表面不反光的目的,外界氧气的介入使得焊锡表面的氧化反应更加剧烈,从而快速的对焊锡进行变暗,但是,在芯片含有的铜金属零件也会发生氧化作用产生氧化铜,氧化铜不导电,从而使得芯片损坏,在无水乙醇的介入下,对金属铜表面产生的部分氧化铜进行还原抑制,避免金属铜作用失效,导致芯片报废,从而实现对芯片引脚焊锡的准确检测,对焊锡进行除光后,风干扇44启动对残留在芯片表面的液体进行风干,此时,手动关闭气流控制阀36,手动打开废气控制阀52,废气泵49通过喷头37经过输送管34将废气抽入到废气管50内部,废气管50将废气通过出气管51输送到过滤箱46内部,废气经过活性炭吸附层47过滤后从排气口48排出。

19.如图2所示,所述检测筒3侧壁设有控制面板56。

20.如图10和图11所示,所述控制面板56分别与液压伸缩杆7、检测镜头8、照射灯10、驱动电机17、超声雾化器29、抽气泵31、风干扇44和废气泵49电性连接。

21.具体使用时,将芯片引脚检测仪放置到用户需要的位置上,向无水乙醇筒28内部加入无水乙醇,向氧气筒30内部输入氧气。

22.实施例一,对待检测的芯片进行定位夹持,对焊锡进行快速去光处理。

23.具体的,初始状态下,密封门41为开启状态,将待检测的芯片放置到夹持框53内,夹持板55通过弹簧54弹性形变带动夹持板55相背运动,将芯片放置到夹持板55之间,弹簧54弹性复位带动夹持板55对芯片进行夹持,芯片引脚在焊接后,焊锡存留在空气中的时间较短,焊锡表面较为光泽,因此,在通过光源对芯片进行补光检测时,焊锡表面会出现反光现象,使得拍摄镜头难以准确的对芯片上的焊接部位进行缺陷检测,此时推动密封门41,密封门41通过连接架40绕门轴39转动靠近检测筒3侧壁,磁条42通过磁力吸附铁片43,从而将检测筒3内部进行密封,控制面板56控制超声雾化器29启动,超声雾化器29通过动力端对无水乙醇筒28内部的无水乙醇进行振荡,使无水乙醇表面隆起,在隆起的液面周围发生空化作用,使无水乙醇雾化成小分子的气雾,控制面板56控制抽气泵31启动,抽气泵31通过集流管33分别抽取氧气筒30内部的氧气和无水乙醇筒28内部的乙醇气雾,混合气体通过抽气管32进入到输送管34内部,输送管34将混合后的气体通过喷头37喷入到检测筒3内部,焊锡的组成有一部分是金属铅,金属铅在检测筒3内部空气中受到氧、水蒸气和二氧化碳的作用时,其表面会很快氧化,生成一层保护膜而失去光泽,从而使焊锡表面变暗,达到光源照射在焊锡表面不反光的目的,外界氧气的介入使得焊锡表面的氧化反应更加剧烈,从而快速

的使焊锡表面变暗,此时,芯片中含有的铜金属零件也会发生氧化作用产生氧化铜,氧化铜不导电,从而使得芯片损坏,在无水乙醇的介入下,对金属铜表面产生的部分氧化铜进行还原抑制,避免金属铜作用失效,导致芯片报废,从而实现对芯片引脚焊锡的准确检测,对焊锡进行除光后,控制面板56控制风干扇44启动,风干扇44启动对残留在芯片表面的液体进行风干,此时,手动关闭气流控制阀36,手动打开废气控制阀52,控制面板56控制废气泵49启动,废气泵49通过喷头37经过输送管34将废气抽入到废气管50内部,废气管50将废气通过出气管51输送到过滤箱46内部,废气经过活性炭吸附层47过滤后从排气口48排出。

24.实施例二,该实施例基于上述实施例,对处理后的芯片进行缺陷检测。

25.具体的,手动正向转动锁紧螺母24,锁紧螺母24沿外螺纹23移动与转动套筒21贴合,从而通过微调轴22对夹持框53进行固定,控制面板56控制驱动电机17转动,驱动电机17通过动力端带动驱动齿轮18转动,驱动齿轮18与环形齿条15啮合,驱动齿轮18带动环形齿条15转动,环形齿条15通过齿轮盘14带动芯片进行旋转,控制面板56控制光源开启,照射灯10对检测环境进行照亮,检测镜头8对芯片进行拍摄检测,检测镜头8将检测的信息传输到控制面板56上,操作人员通过控制面板56观察芯片引脚处焊锡的缺陷,在需要对芯片进行微调时,控制面板56控制驱动电机17停止转动,手动反向转动锁紧螺母24,锁紧螺母24沿外螺纹23移动远离转动套筒21,通过转轮25转动微调轴22,微调轴22通过夹持框53带动芯片进行手动自调,微调完成后,手动正向转动锁紧螺母24,再次对微调轴22进行锁紧固定,从而更好的完成对芯片缺陷的检测;下次使用时重复上述操作即可。

26.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

27.尽管已经示出和描述了本方案的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本方案的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本方案的范围由所附权利要求及其等同物限定。

28.以上对本方案及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本方案的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本方案创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。