1.本技术涉及电子设备领域,且更为具体地,涉及曲面玻璃和曲面玻璃的开孔方法。

背景技术:

2.近年来,随着技术的发展,影像设备和用于影像设备的摄像模组的外形不断发展迭代,实现从单面到多面和从平面到曲面的进步。为了匹配影像设备和摄像模组的外形变化,曲面玻璃被开发并应用为模组保护盖板。

3.例如,在诸如平板电脑、智能手机和可穿戴智能设备等诸多终端设备中,曲面玻璃盖板被设置于终端设备的侧面以起到保护摄像模组和显示屏的作用。具体地,以终端设备为智能手机为例,曲面玻璃被用作智能手机的前玻璃盖板,其中,该曲面玻璃盖板不仅能够起到保护作用,还能够增大可视角度,增强画面立体感,为用户带来良好的视觉体验。并且,曲面玻璃盖板还能使得智能手机具有优美流畅的线条,且其弧度设计还为用户带来更加舒适的握持感。此外,在某种程度上,曲面玻璃盖板还能起到隐私保护的作用:使周边的人难以在侧向看清智能手机上显示的内容。

4.但是,曲面玻璃盖板的引入,也带来了新的技术问题。

5.首先,尽管玻璃的光透过率较高,但曲面玻璃盖板仍会影响摄像模组的成像质量。为了避免曲面玻璃盖板对于模组成像造成不良影响,现有的解决方案是在曲面玻璃上的对应位置设置开孔,以暴露设置于玻璃盖板下方的摄像模组。并且,在一些终端设备中,还需要为设置于玻璃盖板下的其他元器件设置对应的开孔,例如,扬声器等。

6.然而,相较于在平面玻璃盖板上开设各种形状的开孔,在具体产业实践中,在曲面玻璃上开孔却越多了诸多技术难题,例如,开孔精度差、开孔良率低、孔径测量困难,开孔形状难以控制等。

7.因此,期待一种优化的用于曲面玻璃的开孔方案。

技术实现要素:

8.本发明的一个优势在于提供了一曲面玻璃和曲面玻璃的开孔方法,其中,所述开孔方法合理地管控开孔过程中的应力,以防止曲面玻璃发生破损从而提高产品良率。

9.本发明的另一优势在于提供了一曲面玻璃和曲面玻璃的开孔方法,其中,所述开孔方法通过补偿迭代的方式使得最终成型的曲面孔具有相对较高的精度,并且,降低了开孔过程中的测量难度。

10.为了实现上述至少一优势或其他优势和目的,根据本技术的一个方面,提供了一种曲面玻璃的开孔方法,用于制备具有一曲面孔的一曲面玻璃,所述曲面孔具有预定形状和预定尺寸,其中,所述曲面玻璃的开孔方法,包括:

11.(a)提供一平面玻璃;

12.(b)在所述平面玻璃上形成一初始孔,所述初始孔具有一初始尺寸;

13.(c)对具有所述初始孔的所述平面玻璃进行热弯,以使得所述平面玻璃被弯曲以

形成曲面玻璃,所述初始孔被弯曲以形成曲面孔,所述曲面孔具有一第一热弯后尺寸;

14.(d)基于所述初始尺寸和所述第一热弯后尺寸,确定所述曲面玻璃的第一热弯膨胀率,并基于所述第一热弯膨胀率和所述预定尺寸,确定第一补偿尺寸;

15.(e)对所述曲面玻璃进行再一次热弯,以使得所述平面玻璃被进一步地弯曲,其中,进一步被弯曲的所述平面玻璃的曲面孔具有一第二热弯后尺寸;

16.(f)基于所述第二热弯后尺寸和所述第一热弯后尺寸,确定所述曲面玻璃的第二热弯膨胀率,并基于所述第一热弯膨胀率和所述第二热弯膨胀率,确定所述曲面玻璃的总膨胀率,并基于所述总膨胀率和所述预定尺寸,确定第二补偿尺寸;以及

17.(g)循环地执行步骤(e)至(f),直到所述曲面玻璃的曲面孔的尺寸等于所述预定尺寸。

18.在根据本技术的曲面玻璃的开孔方法中,所述初始孔的形状与所述预定形状相一致,所述初始尺寸基于所述平面玻璃的材质和所述预定尺寸确定。

19.在根据本技术的曲面玻璃的开孔方法中,所述初始尺寸的取值在预设范围内,以确保在步骤(c)中,所述初始孔能够在所述平面玻璃被热弯的过程中被张开以形成所述曲面孔。

20.在根据本技术的曲面玻璃的开孔方法中,在所述平面玻璃形成一初始孔,包括:在所述平面玻璃上待钻孔的位置进行双面倒c角;以及,通过钻孔工艺在所述待钻孔的位置形成所述初始孔。

21.在根据本技术的曲面玻璃的开孔方法中,所述平面玻璃为corninggg3系列的平面玻璃。

22.在根据本技术的曲面玻璃的开孔方法中,对具有所述初始孔的所述平面玻璃进行热弯,包括:将所述平面玻璃放置于石墨热弯模具中;以所述石墨热弯模具的压头对所述平面玻璃进行热弯以形成所述曲面玻璃,其中,在热弯时,所述压头的温度为600摄氏度至680摄氏度之间;以及,将所述曲面玻璃从所述石墨热弯模具中取出。

23.在根据本技术的曲面玻璃的开孔方法中,在将所述曲面玻璃从所述石墨热弯模具中取出中,所述石墨热弯模具内的温度小于等于300摄氏度。

24.在根据本技术的曲面玻璃的开孔方法中,以所述石墨热弯模具的压头对所述平面玻璃进行热弯以形成所述曲面玻璃,包括:向所述石墨热弯模具内填充惰性气体。

25.在根据本技术的曲面玻璃的开孔方法中,基于所述初始尺寸和所述热弯后尺寸,确定所述平面玻璃的热弯膨胀率,并基于所述热弯膨胀率和所述预定尺寸,确定补偿尺寸,包括:以如下公式计算所述平面玻璃的热弯膨胀率,所述公式为:热弯膨胀率=|所述热弯后尺寸-所述初始尺寸|/所述初始尺寸;以及,以如下公式计算确定所述补偿尺寸,所述公式为:补偿尺寸=所述预定尺寸/(1-所述热弯膨胀率)。

26.在根据本技术的曲面玻璃的开孔方法中,基于所述第二热弯后尺寸和所述第一热弯后尺寸,确定所述曲面玻璃的第二热弯膨胀率,并基于所述第一热弯膨胀率和所述第二热弯膨胀率,确定所述曲面玻璃的总膨胀率,并基于所述总膨胀率和所述预定尺寸,确定第二补偿尺寸,包括:以如下公式计算所述曲面玻璃的第二热弯膨胀率,所述公式为:所述第二热弯膨胀率=|所述第二热弯后尺寸-所述第一热弯后尺寸|/所述第一热弯后尺寸;以如下公式计算所述曲面玻璃的总膨胀率,所述公式为:所述总膨胀率=(1 所述第一热弯膨胀

率)*(1 所述第二热弯膨胀率)-1;以及,以如下公式计算所述第二补偿尺寸,所述公式为:所述第二补偿尺寸=所述预定尺寸/(1-所述总膨胀率)。

27.在根据本技术的曲面玻璃的开孔方法中,所述曲面孔的预定形状为圆形。

28.在根据本技术的曲面玻璃的开孔方法中,所述曲面孔的预定形状为矩形。

29.根据本技术的另一方面,提供了一种曲面玻璃,其中,所述曲面玻璃的曲面孔通过如上所述的曲面玻璃的开孔方法开设而成。

30.在根据本技术的曲面玻璃中,所述曲面玻璃适于用于终端设备的曲面屏的玻璃盖板。

31.通过对随后的描述和附图的理解,本发明进一步的目的和优势将得以充分体现。

32.本发明的这些和其它目的、特点和优势,通过下述的详细说明,附图和权利要求得以充分体现。

附图说明

33.图1图示了根据本技术实施例的曲面玻璃的示意图。

34.图2图示了根据本技术实施例的曲面玻璃的制备过程的示意图。

35.图3图示出了根据本技术实施例的曲面玻璃的开孔方法的流程图。

36.图4图示了根据本技术实施例的对具有所述初始孔的所述平面玻璃进行热弯的流程图。

37.图5图示了根据本技术实施例的所述曲面玻璃的开孔方法的一个具体示例,其中,在该示例中,所述曲面玻璃的曲面孔为圆形孔。

38.图6图示了根据本技术实施例的所述曲面玻璃的开孔方法的一个具体示例,其中,在该示例中,所述曲面玻璃的曲面孔为方孔。

具体实施方式

39.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

40.申请概述

41.如前所述,在具体产业实践中,在曲面玻璃上开孔却越多了诸多技术难题,例如,开孔精度差、开孔良率低、孔径测量困难,开孔形状难以控制等。

42.具体地,现有的用于曲面玻璃的开孔方案,包括两个阶段:热弯阶段和开孔阶段,也就是,先对平面玻璃原材料进行热弯至所需的曲率以得到具有预设曲率的曲面玻璃,然后在曲面玻璃开设具有预定形状和尺寸的开孔。

43.然而,在具体实践中,本技术发明人发现:在对曲面玻璃进行开孔过程中,曲面玻璃容易破损。这种破损体现在两个方面:第一,在通过钻头对曲面玻璃进行开孔时,曲面玻璃自身容易破损,例如,产生裂痕、发生断裂等;第二,加工而成的曲面孔周围容易破损,例如,曲面孔周围产生细微的缺口、曲面孔内表面质地不均匀等。并且,在对曲面玻璃进行开孔过程中,还遇到了钻孔难度高、曲面孔测量困难等问题,这导致最终在曲面玻璃上成型的

孔的尺寸一致性较差,精度不高,产品良率较低等。

44.经研究,本技术发明人发现出现上述技术问题的关键原因为:应力管控不当。具体地,在现有的开孔方案中,由于平面玻璃被一次性弯曲至预设曲率,因此,弯曲后的玻璃在其表面和内部都具有较大应力。并且,由于在弯曲时采用的是热弯工艺,因此,弯曲后的玻璃在其表面和内部,不仅存在由于其自身形变产生的应力,还存在由于温度变化所产生的温度应力。

45.相应地,在钻孔的过程中,存在于玻璃表面和玻璃内部的应力在钻孔处发生应力集中并瞬间释放,从而导致曲面玻璃容易破损。值得一提的是,由于在开设曲面孔的过程中,曲面孔也是一次性地成型(即,通过一次钻孔便得到具有预设形状和预设尺寸的曲面孔),这相当于扩大了应力的作用面积,增大了曲面玻璃发生破损的风险。

46.同时,在钻孔的过程中,钻头旋转着不断深入并贯穿曲面玻璃,其中,在钻头旋切曲面玻璃的过程中,钻头的外表面不断地切削曲面孔的内表面,然而,一方面由于曲面玻璃内部存在应力,另一方面,由于弯曲的玻璃内部的材料部分不均匀,这也促使加工成型的曲面孔遇到如上所述的问题。

47.而相比于曲面玻璃,平面玻璃的质地更加均匀匀,内部的温度内应力较小。在钻孔的过程中,排布于待开孔位置的各向颗粒受力较均匀。开孔后,所述平面玻璃的孔的周围不易崩坏,孔的形状和尺寸也较容易控制。

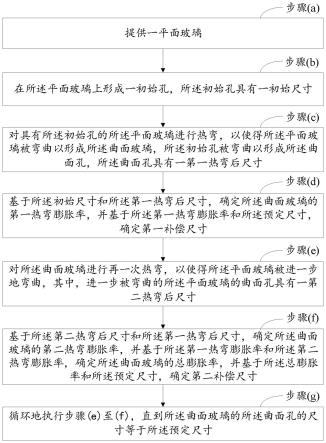

48.基于此,本技术发明人从应力管控的角度出发,重新设计了对于曲面玻璃的开孔方案。具体地,在本技术的技术方案中,首先在弯曲前的平面玻璃开设初始孔,使得弯曲后的玻璃形成对应的曲面初始孔,进而通过反复补偿精调的方式来逐步地成型期望的曲面孔,通过这样的方式,来合理地管控开孔过程中的应力,以提高产品良率。

49.基于此,本技术提出了一种曲面玻璃的开孔方法,其包括:(a)提供一平面玻璃;(b)在所述平面玻璃上形成一初始孔,所述初始孔具有一初始尺寸;(c)对具有所述初始孔的所述平面玻璃进行热弯,以使得所述平面玻璃被弯曲以形成所述曲面玻璃,所述初始孔被弯曲以形成所述曲面孔,所述曲面孔具有一第一热弯后尺寸;(d)基于所述初始尺寸和所述第一热弯后尺寸,确定所述曲面玻璃的第一热弯膨胀率,并基于所述第一热弯膨胀率和所述预定尺寸,确定第一补偿尺寸;(e)对所述曲面玻璃进行再一次热弯,以使得所述平面玻璃被进一步地弯曲,其中,进一步被弯曲的所述平面玻璃的曲面孔具有一第二热弯后尺寸;(f)基于所述第二热弯后尺寸和所述第一热弯后尺寸,确定所述曲面玻璃的第二热弯膨胀率,并基于所述第一热弯膨胀率和所述第二热弯膨胀率,确定所述曲面玻璃的总膨胀率,并基于所述总膨胀率和所述预定尺寸,确定第二补偿尺寸;以及,(g)循环地执行步骤(e)至(f),直到所述曲面玻璃的所述曲面孔的尺寸等于所述预定尺寸。

50.在介绍了本技术的基本原理之后,下面将参考附图来具体介绍本技术的各种非限制性实施例。

51.示例性方法

52.图1图示了根据本技术实施例的曲面玻璃的示意图。如图1所示,根据本技术实施例的所述曲面玻璃20具有预设曲率,其中,所述预设曲率的具体取值取决于具体的应用需求,可基于应用需求做出调整。例如,当所述曲面玻璃20被应用于智能手机的玻璃盖板时,所述曲面玻璃20的曲率取值基于所述智能手机的曲面屏的曲率确定。

53.如图1所示,在本技术实施例中,所述曲面玻璃20具有一曲面孔21,所述曲面孔21具有预设的形状和尺寸,例如,所述曲面孔可为方形孔、圆形孔、椭圆形孔、多边形孔等。并且,在本技术实施例中,所述曲面孔21形成于所述曲面玻璃20的位置,也不做限制,其可设置于所述曲面玻璃的任意位置,其具体位置选择同样取决于应用需求,例如,当所述曲面玻璃20被应用于智能手机的玻璃盖板时,所述曲面孔21可设置于所述曲面玻璃20的左上角,以暴露同样设置于智能手机左上角的摄像模组。

54.图2图示了根据本技术实施例的曲面玻璃的制备过程的示意图,图3图示出了根据本技术实施例的曲面玻璃的开孔方法的流程图。如图2和图3所示,根据本技术实施例的曲面玻璃的开孔方法,包括:步骤(a),提供一平面玻璃;步骤(b),在所述平面玻璃上形成一初始孔,所述初始孔具有一初始尺寸;步骤(c),对具有所述初始孔的所述平面玻璃进行热弯,以使得所述平面玻璃被弯曲以形成所述曲面玻璃20,所述初始孔被弯曲以形成所述曲面孔21,所述曲面孔21具有一第一热弯后尺寸;步骤(d),基于所述初始尺寸和所述第一热弯后尺寸,确定所述曲面玻璃20的第一热弯膨胀率,并基于所述第一热弯膨胀率和所述预定尺寸,确定第一补偿尺寸;步骤(e),对所述曲面玻璃20进行再一次热弯,以使得所述平面玻璃被进一步地弯曲,其中,进一步被弯曲的所述平面玻璃的曲面孔具有一第二热弯后尺寸;步骤(f),基于所述第二热弯后尺寸和所述第一热弯后尺寸,确定所述曲面玻璃20的第二热弯膨胀率,并基于所述第一热弯膨胀率和所述第二热弯膨胀率,确定所述曲面玻璃20的总膨胀率,并基于所述总膨胀率和所述预定尺寸,确定第二补偿尺寸;以及,步骤(g),循环地执行步骤(e)至步骤(f),直到所述曲面玻璃20的所述曲面孔的尺寸等于所述预定尺寸。

55.在步骤(a)中,提供一平面玻璃。本领域普通技术人员应知晓,不同材质的平面玻璃具有不同的物理性质和化学性质,包括但不限于硬度、热膨胀系数、导热率、热稳定性和软化温度。选用不同材质的平面玻璃,在对所述平面玻璃进行热弯的过程中,工艺参数会有差异,例如:保温的时间,压头温度等。在本技术一个具体的示例中,所述平面玻璃为corninggg3系列的平面玻璃。在本技术其他示例中,所述平面玻璃也可为其他系列的玻璃,对此,并不为本技术所局限。

56.在步骤(b)中,在所述平面玻璃上形成一初始孔,所述初始孔具有一初始尺寸。在实际生产过程中,在所述平面玻璃上形成所述初始孔,相比于直接在所述曲面玻璃20上形成所述曲面孔21,更加容易实现。相比于所述曲面玻璃20,所述平面玻璃的质地更加均匀,待开孔位置的颗粒排布均匀,相应地,在开孔过程中,排布于各向的颗粒受力较均匀,开孔后,所述平面玻璃的孔的周围不易崩坏,出现裂纹,孔的形状和尺寸也较容易控制。

57.通过对所述平面玻璃进行开孔,可相对更为精准地在所述平面玻璃上形成所述初始孔,使得所述初始孔的形状与所述预定形状相一致,其中,预定形状可设置根据需求进行设置(例如:圆形、方形)。所述初始尺寸基于所述平面玻璃的材质和所述预定尺寸确定。

58.相应地,当所述初始孔的尺寸过小时,所述平面玻璃在被热弯过程中受热膨胀,开孔位置的平面玻璃向内延展,甚至粘合在一起,致使所述初始孔难以被张开。需要根据所述平面玻璃的材质,判断平面玻璃受热后发生形变的程度,进而获得一预设范围,使得所述初始尺寸的取值在预设范围内,例如:当所述预定形状为圆形时,所述初始孔的直径的范围可预设为大于等于1mm,当所述预定形状为方形时,所述初始孔的边长的范围可预设为大于等于3mm,以确保在步骤(c)中,所述初始孔能够在所述平面玻璃被热弯的过程中被张开以形

成所述曲面孔21。

59.当所述初始孔的尺寸过大时,可能致使所述初始孔弯曲为所述曲面孔21后,所述曲面孔21的所述第一热弯后尺寸过大,所述曲面孔21需要被多次热弯,致使所述曲面孔21的最终的尺寸难以被精确地控制,甚至需要利用新所述平面玻璃,重新对新的所述平面玻璃开孔,以在新的所述平面玻璃上形成尺寸合适的所述初始孔。具体地,所述初始尺寸等于所述预定尺寸的1.02-1.1倍,以免所述初始尺寸过大。优选地,所述初始尺寸等于所述预定尺寸的1.05倍。

60.值得一提的是,为了防止在所述平面玻璃上形成所述初始孔的过程中,所述平面玻璃的所述初始孔的周围崩坏,在本技术一个具体的示例中,在所述平面玻璃形成一初始孔之前,进一步地在所述平面玻璃上待钻孔的位置进行双面倒c角。

61.在步骤(c)中,对具有所述初始孔的所述平面玻璃进行热弯,以使得所述平面玻璃被弯曲以形成所述曲面玻璃,所述初始孔被弯曲以形成所述曲面孔,所述曲面孔具有一第一热弯后尺寸。

62.具体地,在对所述平面玻璃进行热弯的过程中,热弯模具的材料特性(例如:硬度、耐热性、导热性、密度、抗氧化性等)和热弯过程中的参数设置对热弯后形成的所述曲面玻璃20的质量起着至关重要的影响。

63.为了确保所述曲面玻璃20的质量,本技术一个具体的示例中,对具有所述初始孔的所述平面玻璃进行热弯的过程,包括:首先将所述平面玻璃放置于石墨热弯模具中。在该示例中,所述石墨热弯模具的石墨可以使用西格里r8650,参数:石墨密度1.85g/cm3,热导率100w.m-1

mk-1

,此型号石墨具有更高的均匀性,更适合精度高的产品。

64.接着,以所述石墨热弯模具的压头对所述平面玻璃进行热弯以形成所述曲面玻璃20,其中,在热弯时,所述压头的温度为600摄氏度至680摄氏度之间。在进行热弯之后,将所述曲面玻璃20在所述石墨热弯模具中保温预设时间,例如,大于等于30秒。值得一提的是,在该示例中,为了避免在对所述平面玻璃进行热弯的过程中,所述石墨热弯模具被氧化,可以在以所述石墨热弯模具的压头对所述平面玻璃进行热弯以形成所述曲面玻璃20的过程中,向所述石墨热弯模具内填充惰性气体。

65.然后,将所述曲面玻璃20从所述石墨热弯模具中取出。为了避免在将所述曲面玻璃20从所述石墨热弯模具中取出的过程中,所述曲面玻璃20因温度骤降导致应力失衡,而发生破裂或自爆等现象,在将所述曲面玻璃20从所述石墨热弯模具中取出时,所述石墨热弯模具内的温度小于等于300摄氏度。

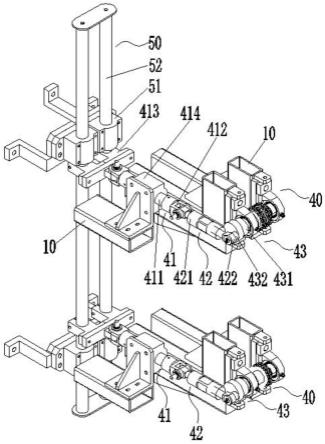

66.图4图示了根据本技术实施例的对具有所述初始孔的所述平面玻璃进行热弯的流程图。如图4所示,在本技术实施例中,对具有所述初始孔的所述平面玻璃进行热弯,包括:(c1),将所述平面玻璃放置于石墨热弯模具中;(c2),以所述石墨热弯模具的压头对所述平面玻璃进行热弯以形成所述曲面玻璃,其中,在热弯时,所述压头的温度为600摄氏度至680摄氏度之间;以及,(c3),将所述曲面玻璃从所述石墨热弯模具中取出。

67.值得一提的是,在本技术其他示例中,除石墨热弯模具之外,可选择其他种类的热弯模具,对此,并不为本技术所局限。也当然,在本技术其他示例中,所述压头的温度,和在将所述曲面玻璃20从所述石墨热弯模具中取出时,所述石墨热弯模具内的温度也可为其他值,对此,同样并不为本技术所局限。

68.在步骤(d)中,基于所述初始尺寸和所述热弯后尺寸,确定所述平面玻璃的热弯膨胀率,并基于所述热弯膨胀率和所述预定尺寸,确定补偿尺寸,包括:以如下公式计算所述平面玻璃的热弯膨胀率,所述公式为:热弯膨胀率=|所述热弯后尺寸-所述初始尺寸|/所述初始尺寸;以及以如下公式计算确定所述补偿尺寸,所述公式为:补偿尺寸=所述预定尺寸/(1-所述热弯膨胀率)。

69.通常,仅对玻璃原材料进行一次热弯和钻孔,得到的具有所述曲面孔21的所述曲面玻璃20的曲率难以达到预设的曲率值,相应地,得到的所述曲面孔21的尺寸同样难以恰好等于预设的尺寸,进而,得到的具有所述曲面孔21的所述曲面玻璃20的一致性较差,质量良莠不齐。

70.具体地,在步骤(e)中,对所述曲面玻璃20进行再一次热弯,以使得所述平面玻璃被进一步地弯曲,其中,进一步被弯曲的所述平面玻璃的曲面孔具有一第二热弯后尺寸。应可以理解,通过对所述平面玻璃逐次进行热弯,所述平面玻璃逐步被弯曲,所述平面玻璃的曲率逐次增大,所述初始孔的尺寸被逐次补偿。通过这样的方式,对所述平面玻璃的曲率和所述初始孔的尺寸进行逐步微调,一方面,过逐次补偿所述初始孔的尺寸,相对更为精准地控制最终的曲面孔的尺寸,以得到其尺寸与预设尺寸一致的曲面孔,和具有预定尺寸的曲面孔的曲面玻璃,保持最终的曲面孔的一致性,提高具有曲面孔的曲面玻璃的良率。另一方面,减少单次开孔过程中所述玻璃原材料的应力释放,避免所述平面玻璃在开孔过程中发生崩坏,造成对所述玻璃原材料的损坏。

71.在步骤(f)中,基于所述第二热弯后尺寸和所述第一热弯后尺寸,确定所述曲面玻璃20的第二热弯膨胀率,并基于所述第一热弯膨胀率和所述第二热弯膨胀率,确定所述曲面玻璃20的总膨胀率,并基于所述总膨胀率和所述预定尺寸,确定第二补偿尺寸。

72.具体地,在本技术实施例中,以如下公式计算所述曲面玻璃20的第二热弯膨胀率,所述公式为:所述第二热弯膨胀率=|所述第二热弯后尺寸-所述第一热弯后尺寸|/所述第一热弯后尺寸。

73.具体地,在本技术实施例中,以如下公式计算所述曲面玻璃20的总膨胀率,所述公式为:所述总膨胀率=(1 所述第一热弯膨胀率)*(1 所述第二热弯膨胀率)-1。

74.具体地,在本技术实施例中,以如下公式计算所述第二补偿尺寸,所述公式为:所述第二补偿尺寸=所述预定尺寸/(1-所述总膨胀率)。

75.在实际生产过程中,对所述平面玻璃进行钻孔和热弯的过程受多种因素影响,难以完全达到预期的效果,最终形成的所述曲面孔21的尺寸和所述预定的尺寸会存在偏差。

76.在步骤(g)中,循环地执行步骤(e)至(f),直到所述曲面玻璃20的所述曲面孔21的尺寸等于所述预定尺寸,其中,等于所述预定尺寸并非指等于一特定值,而是指在一预定的范围内,例如:所述预定尺寸

±

0.5。

77.综上,基于本技术实施例的曲面玻璃的开孔方法被阐明,其中,所述开孔方法合理地管控开孔过程中的应力,以防止曲面玻璃发生破损从而提高产品良率。并且,所述开孔方法通过补偿迭代的方式使得最终成型的曲面孔具有相对较高的精度,并且,降低了开孔过程中的测量难度。

78.以下分别以所述曲面孔21的预定形状被实施为圆形和方形为示例,来说明根据本技术实施例的曲面玻璃的开孔方法。

79.应用示例1

80.图5图示了根据本技术实施例的所述曲面玻璃的开孔方法的一个具体示例,其中,在该示例中,所述曲面玻璃的曲面孔为圆形孔,并且,所述曲面孔具有一预定直径。

81.如图5所示,用于制备形状为圆形的曲面孔的曲面玻璃的开孔方法,包括如下步骤。

82.步骤1:提供corninggg3系列的一平面玻璃。这里,根据玻璃原材料不同,热弯工艺的温度和保温时间会有差异。

83.步骤2:在所述平面玻璃上形成一初始孔,所述初始孔的形状为圆形,所述初始孔具有一初始直径。具体地,取一片玻璃板材,在计算机数控机床的机台上先对原材料进行磨边加工,然后,更换刀头,进行钻孔镗圆孔加工所述初始孔。在该示例中,所述初始孔的孔径大于等于1mm。

84.步骤3:对具有所述初始孔的所述平面玻璃进行热弯,以使得所述平面玻璃被弯曲以形成所述曲面玻璃,所述初始孔被弯曲以形成所述曲面孔,所述曲面孔具有一第一热弯后直径。在该示例中,为了保证玻璃产品受热均匀,需要使用石墨模具。将加工后的玻璃板材超声波清洗洁净,放入石墨模具型腔中,石墨可以使用西格里r8650,参数:石墨密度1.85g/cm3,热导率100w.m-1

mk-1

,此型号石墨具有更高的均匀性,更适合精度高的产品。设置腔体最高温度为700摄氏度至770摄氏度,下压温度为600摄氏度至680摄氏度,保温时间不小于30秒,热弯机腔体内部需要使用保温棉起到保温作用,并且持续向腔体内充入氮气防止模具高温氧化,关闭炉门。

85.为了防止玻璃崩裂,需要等待炉内温度降低到300摄氏度以下后打开炉门,取出玻璃后,测量出热弯以后的圆孔直径。

86.步骤4:基于所述初始直径和所述第一热弯后直径,确定所述曲面玻璃的第一热弯膨胀率,并基于所述第一热弯膨胀率和所述预定直径,确定第一补偿直径。具体地,根据热弯以后的实测数据,根据公式:所述第一热弯膨胀率=|所述第一热弯后直径-所述初始直径|/所述初始直径,计算得到所述第一热弯的膨胀率,进一步,计算所述补偿直径:所述第一补偿直径=所述预定直径/(1-所述第一热弯膨胀率)。

87.步骤5:对所述曲面玻璃进行再一次热弯,以使得所述平面玻璃被进一步地弯曲,其中,进一步被弯曲的所述平面玻璃的曲面孔具有一第二热弯后直径。

88.步骤6:基于所述第二热弯后直径和所述第一热弯后直径,确定所述曲面玻璃的第二热弯膨胀率,并基于所述第一热弯膨胀率和所述第二热弯膨胀率,确定所述曲面玻璃的总膨胀率,并基于所述总膨胀率和所述预定直径,确定第二补偿直径;也就是,测试得热弯后的新直径,进行二次补偿。二次膨胀率=|第二热弯后直径-第一热弯后直径|/第一热弯后直径,因此总膨胀率=(1 第一热弯膨胀率)*(1 第二热弯膨胀率)-1,通过总膨胀率再次得到补偿后的直径。

89.步骤7:循环地执行步骤5至6,直到所述曲面玻璃的所述曲面孔的直径等于所述预定直径。

90.应用示例2

91.图6图示了根据本技术实施例的所述曲面玻璃的开孔方法的一个具体事例,其中,在该示例中,所述曲面玻璃的曲面孔为方孔,并且,所述曲面孔具有一预定边长。

92.如图6所示,用于制备方形孔的曲面孔的曲面玻璃的开孔方法,包括如下步骤。

93.步骤11:提供corninggg3系列的一平面玻璃。这里,根据玻璃原材料不同,热弯工艺的温度和保温时间会有差异。

94.步骤22:在所述平面玻璃上形成一初始孔,所述初始孔的形状为方形,所述初始孔具有一初始边长。具体地,取一片玻璃板材,在计算机数控机床的机台上先对原材料进行磨边加工,原材料被加工后,尺寸为:60mm*20mm*0.7mm。然后,更换刀头,进行钻孔镗方形孔加工所述初始孔。在该示例中所述初始孔的边长大于等于3mm。

95.步骤33:对具有所述初始孔的所述平面玻璃进行热弯,以使得所述平面玻璃被弯曲以形成所述曲面玻璃,所述初始孔被弯曲以形成所述曲面孔,所述曲面孔具有一第一热弯后边长。在该示例中,为了保证玻璃产品受热均匀,需要使用石墨模具。将加工后的玻璃板材超声波清洗洁净,放入石墨模具型腔中,石墨可以使用西格里r8650,参数:石墨密度1.85g/cm3,热导率100w.m-1mk-1,此型号石墨具有更高的均匀性,更适合精度高的产品。设置腔体最高温度为700摄氏度至70摄氏度,下压温度为600摄氏度至680摄氏度,保温时间不小于30秒,热弯机腔体内部需要使用保温棉起到保温作用,并且持续向腔体内充入氮气防止模具高温氧化,关闭炉门。

96.为了防止玻璃崩裂,需要等待炉内温度降低到200摄氏度以下后打开炉门,取出玻璃后,测量出热弯以后的方孔边长。

97.步骤44:基于所述初始边长和所述第一热弯后边长,确定所述曲面玻璃的第一热弯膨胀率,并基于所述第一热弯膨胀率和所述预定边长,确定第一补偿边长。具体地,根据热弯以后的实测数据,根据公式:第一热弯膨胀率=|第一热弯后边长-初始边长|/初始边长,计算得到所述第一热弯的膨胀率,进一步,计算补偿边长:第一补偿边长=预定边长/(1-第一热弯膨胀率)。

98.步骤55:对所述曲面玻璃进行再一次热弯,以使得所述平面玻璃被进一步地弯曲,其中,进一步被弯曲的所述平面玻璃的曲面孔具有一第二热弯后边长。

99.步骤66:基于所述第二热弯后边长和所述第一热弯后边长,确定所述曲面玻璃的第二热弯膨胀率,并基于所述第一热弯膨胀率和所述第二热弯膨胀率,确定所述曲面玻璃的总膨胀率,并基于所述总膨胀率和所述预定边长,确定第二补偿边长;也就是,测试得热弯后的新边长,进行二次补偿。二次膨胀率=|第二热弯后边长-第一热弯后边长|/第一热弯后边长,因此总膨胀率=(1 第一热弯膨胀率)*(1 第二热弯膨胀率)-1,通过总膨胀率再次得到补偿后的边长。

100.步骤77:循环执行步骤55至66,直到所述曲面玻璃的所述曲面孔的边长等于所述预定边长。

101.示例性曲面玻璃

102.根据本技术的另一方面,还提供了一种曲面玻璃。

103.根据本技术实施例的曲面玻璃通过所述曲面玻璃的开孔方法制备。曲面屏的终端设备因其漂亮的外观,舒适的手感受等广受欢迎,但是曲面屏容易破碎,而且更换新的曲面屏所需的花费较高,这一问题可以通过在曲面屏上增加玻璃盖板的方式得以改善。曲面玻璃不仅贴合曲面屏,保持舒适的手感,而且在电子设备受到外力时为曲面屏提供缓冲,减少对曲面屏的损害。此外,相比于曲面屏,更换玻璃盖板的价格较低,即使玻璃盖板破损,更换

新的玻璃盖板即可。根据本技术实施例的所述曲面玻璃适于用于终端的曲面屏的玻璃盖板。本领域普通技术人员应可以理解,根据本技术的所述开孔方法还能够被应用于其他设备,例如:家电设备,对此,并不为本技术所局限。

104.此外,当终端设备上的部分构件被盖板遮挡时,可能影响构件的工作效果,比如:当摄像头被遮挡时,虽然玻璃的透过性较高,仍然会对成像造成影响。为了避免对终端设备上的部分构件的遮挡,可在玻璃盖板上开孔。相应地,如图1所示,所述曲面玻璃具有一曲面孔20。以所述曲面玻璃被用于手机的曲面屏的玻璃盖板为示例,所述曲面孔20的位置与手机的摄像头的位置相对,使得所述曲面玻璃在保护曲面屏的同时,避免对摄像头的遮挡,使得拍摄的照片更清晰。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。