1.本发明涉及锂离子电池制备技术领域,具体涉及一种磷酸锰铁锂的制备方法,由其制备的正极材料及锂离子电池。

背景技术:

2.在锂离子电池中,常用的正极材料如下表1所示:

3.表1

[0004][0005]

其中,三元正极材料(镍钴锰酸锂或镍钴铝酸锂)一般用于替代钴酸锂,应用于动力电池领域。三元正极材料兼具有低温放电能力、常温循环、高温循环,并且能量密度最高。从表中可以看出,随着镍含量的增加,材料克容量逐渐提升,但与此同时材料的热分解温度降低,导致三元正极材料体系的锂离子电池安全性下降。另一方面,低镍三元如111三元的钴含量高,所以材料价格高,而当镍含量超过70%(镍含量占比镍、钴、锰或铝的总和)时,例如高镍的811三元材料,烧结过程中需要通氧气气氛,所以材料价格也偏高。除此之外,由于钴、镍在地球中的丰度低,所以价格昂贵,基于此,三元材料更适合用于续航里程较长的中高端车辆领域。

[0006]

正极三元材料的合成需要氧参与反应,一般在中低镍条件下,生产厂家只在空气条件下烧结,而在高镍条件(镍>0.7),则需要在氧气气氛下烧结。另外由于高镍对空气湿度比较敏感,很容易吸潮导致材料表面生成碳酸锂,包装和电池配料涂布对湿度要求严格,所以高镍的工费要高于中镍。近几年来,高镍三元搭配的长续航里程电动汽车的安全事故频发,导致行业内对高镍三元的热度下降,目前由追求高镍逐渐转向中镍三元的使用。随着研发的进步以及追求降成本市场驱动,导致低钴无钴三元的应用加速,目前已逐渐将钴含

量降低至0.05甚至0.03。但由于矿产中钴和镍天然相伴,纯镍中也会有3~5%的钴,所以没有必要花费成本来去除高镍三元中钴的含量。

[0007]

锰酸锂材料的安全性能明显优于三元正极材料,低温和倍率性能优异,同时价格最低廉,但其克容量低(~110mah/g),循环寿命尤其是高温循环差。所以锰酸锂很难单独作为正极材料去使用。

[0008]

富锂锰基材料作为新兴正极材料代表,充电至4.8v时比容量可达250mah/g以上,但循环不稳定。目前成熟的商品化电解液主流还是4.2v体系,单晶三元配有4.3~4.4v体系的电解液,5v高电压体系的电解液还不成熟,所以富锂锰基材料未能被广泛使用,仅少量用于和锰酸锂掺杂使用,以延缓锰酸锂循环前期衰减快的问题。

[0009]

磷酸铁锂是一种常见的锂离子电池正极材料,其循环寿命长,安全性能优异,但由于导电性差,所以商业化应用时以小粒径来弥补其倍率性能。即便如此,磷酸铁锂在低温下很难放出电来,另外由于其放电容量集中于平台区,导致荷电状态很难与电压标定,导致用户使用体验很差。磷酸铁锂的压实密度低,仅为2.4~2.5g/cm3,而锰酸锂可达3.1g/cm3,三元正极可达3.4/cm3,另外铁锂电压仅为3.2v,所以磷酸铁锂的体积能量密度非常低。基于此,limnpo4、licopo4、linipo4、limnsio4、lifesio4、licosio4、linipsio4是有望代替磷酸铁锂的材料。相比于硅酸盐体系,磷酸体系的商业化更成熟一些。锰、钴、镍、铁这四种元素,钴、镍价格最高,锰、铁最便宜。但磷酸锰锂的导电性极差,比磷酸铁锂还差,折中的,无论是用锰掺杂磷酸铁锂还是用铁掺杂磷酸锰锂,均是利用锰的高电位平台和铁的结构稳定特性来合成磷酸锰铁锂,所以磷酸锰铁锂通过锰或铁的掺杂兼具有磷酸锰锂和磷酸铁锂的特性,也可以将该三种物质其称为同一大类材料,用一个化学式limn

x

fe

1-x

po4表示。磷酸锰铁锂目前商业化已成熟,但其导电性比磷酸铁锂还差,低温放电能力更弱,目前还没有单独作为正极材料来使用。磷酸锰铁锂的平台电压高达4.1v,中压达3.9v,克容量和循环寿命与磷酸铁锂一致,4.2~4.3v体系下安全性能极高,有应用于混掺至三元材料中提升过充及针刺的安全性能。

[0010]

目前磷酸铁锂的合成方法分为固相法、液相法。液相法主要采用七水硫酸亚铁、磷酸、氢氧化锂水热生成磷酸铁锂、硫酸锂和水,但设备昂贵,而且一般使用三倍量的氢氧化锂作为沉淀剂,这需要多消耗200%的氢氧化锂从而增加了成本。固相法分为草酸亚铁、氧化铁红、正磷酸铁法。草酸亚铁法反应过程中产生大量二氧化碳气体,碳的带损大,碳含量易波动,产品一致性差,且产品振实密度低,并且含有氨气放出,污染环境。氧化铁红法成本较低,合成的磷酸铁锂密度较大,但容量偏低,并且有氨气放出,污染环境。正磷酸铁法没有氨气产生,生产过程环保,产量大,已成为主流生产工艺。正磷酸铁的合成方法有两种,一种是硫酸亚铁法,另一种是铁粉-磷酸法,两种方法均需使用磷酸和双氧水,设备防腐要求造成成本高并且对环保的压力较大。

[0011]

目前磷酸锰铁锂的合成方法主要分为固相法和共沉淀法。固相法采用锰源、铁源、磷源、锂源烧结,工艺最简单,但合成的材料性能最差,所以主流是用共沉淀法。共沉淀法采用锰源、铁源、络合剂共沉淀生成前驱体,前驱体和磷源、锂源固相或液相反应生成磷酸锰铁锂,如中国发明专利cn105047922a。

[0012]

可以看到,limn

x

fe

1-x

po4无论是x=0时的磷酸铁锂还是x≠0时的磷酸锰铁锂,材料合成均分为固相和液相法,固相法工艺简单但合成的材料性能最差,液相法合成的性能好

但设备防腐要求造成成本高并且对环保的压力较大。所以,需要一种全新的设计工艺来合成limn

x

fe

1-x

po4材料,提高材料的性能,同时具有成本低的特性。

技术实现要素:

[0013]

本发明提供一种磷酸锰铁锂的制备方法,通过该方法能够制备得到振实密度高、循环寿命长、价格低、性价比高的磷酸锰铁锂材料。本发明还提供了由所述材料制备的正极材料及锂离子电池。

[0014]

本发明提供的磷酸锰铁锂的制备方法,包括以下步骤:

[0015]

s1.将锰源和/或铁源固相混合,得到第一混合物;

[0016]

s2.将所述第一混合物于300~1200℃下进行固相烧结,获得锰铁氧化物(mn

x

fe

1-x-y

)mon;

[0017]

s3.将所述锰铁氧化物(mn

x

fe

1-x-y

)mon与锂源、磷源以及可选的锰源和/或铁源进行固相混合,得到第二混合物;

[0018]

s4.将所述第二混合物于350~900℃下进行固相烧结,得到磷酸锰铁锂limn

x

fe

1-x-y

po4;

[0019]

其中,0≤x≤1,0≤y≤1。

[0020]

现有技术中,磷酸锰铁锂的固相法是将锰源、铁源、磷源和锂源混合后烧结,虽然工艺简单,但合成的材料性能最差。本发明在此基础上,提供了一种新的制备方法,先将锰源与铁源混合后进行固相烧结,使得锰源、铁源发生热分解,获得锰铁氧化物(mn

x

fe

1-x-y

)mon;接着,将锰铁氧化物(mn

x

fe

1-x-y

)mon再与锂源、磷源混合后,进行第二次固相烧结,得到磷酸锰铁锂limn

x

fe

1-x-y

po

4-z

。这种制备方法同样简单,得到的磷酸锰铁锂价格低,且具有振实密度和压实密度高、能量密度高、比表面小、自放电小、循环寿命长的特点,明显优于现有的固相法和液相法制备的磷酸锰铁锂。这主要是因为本发明的方法先合成的是磷酸锰铁锂前驱体锰铁氧化物,锰铁氧化物的真密度要高于铁氧化物,而低于锰氧化物,铁氧化物的真密度高于铁盐如硫酸亚铁,随后在合成磷酸锰铁锂时,由于传统固相法是利用铁源、锰源、锂源、磷源合成磷酸锰铁锂,由于低密度的铁源存在,所以合成的磷酸锰铁锂材料振实密度低、比表面大,做成极片后压实密度低、能量密度低、自放电大、循环略差;传统液相法是共沉淀锰铁碳酸盐或锰铁氢氧化物,形貌多孔蓬松,密度小,随后用共沉淀的锰铁源、锂源、磷源合成的磷酸锰铁锂材料同样具有振实密度低、比表面大,做成极片后压实密度低、能量密度低、自放电大、循环略差特点。此外,本发明的方法合成的磷酸锰铁锂前驱体锰铁氧化物颗粒为一次大单晶形貌,真密度高,导致最终合成的磷酸锰铁锂材料振实密度高、极片压实密度高、电池能量密度高、材料比表面小、自放电小、循环寿命长。

[0021]

所述锰源可采用本领域常用的各种锰化合物,本发明对此不作限制。所述锰源可含有结晶水,也可不含有结晶水。优选地,所述锰源为硫酸锰、碳酸锰、醋酸锰、磷酸锰、硝酸锰、草酸锰、柠檬酸锰中的一种或多种。

[0022]

所述铁源可采用本领域常用的各种铁化合物,本发明对此不作限制。所述铁源可含有结晶水,也可不含有结晶水。优选地,所述铁源为硫酸亚铁、碳酸亚铁、醋酸亚铁、磷酸亚铁、硝酸亚铁、草酸亚铁、柠檬酸亚铁、硫酸铁、碳酸铁、醋酸铁、磷酸铁、硝酸铁、草酸铁、柠檬酸铁中的一种或多种。

[0023]

所述锂源可采用本领域常用的各种锂化合物,本发明对此不作限制。优选地,所述锂源为碳酸锂、氢氧化锂、磷酸锂、草酸锂、醋酸锂、硫酸锂、硝酸锂、氯化锂中的一种或多种。

[0024]

所述磷源可采用本领域常用的各种含磷化合物,本发明对此不作限制。优选地,所述磷源为磷酸二氢铵、磷酸氢二铵、磷酸二氢钠、磷酸氢二钠、三聚磷酸钠、磷酸、磷酸钙、磷酸酯、磷酸二氢锂、磷酸铁、磷酸锂、磷酸二氢锂、磷酸锰中的一种或多种。

[0025]

本发明步骤s1中,也可单独采用锰源或铁源。当单独采用锰源时,既可以制备得到磷酸锰锂,也可以制备得到磷酸锰铁锂(在步骤s3中补充铁源)。同样的,当单独采用铁源时,既可以制备得到磷酸铁锂,也可以制备得到磷酸锰铁锂(在步骤s3中补充锰源)。其中,在步骤s3中补充的铁源和/或锰源优选为铁氧化物和/或锰氧化物。

[0026]

本发明中,锰源、铁源、锂源、磷源的添加量主要参考锰铁氧化物(mn

x

fe

1-x-y

)mon和磷酸锰铁锂limn

x

fe

1-x-y

po4的合成反应方程式的化学计算比确定。

[0027]

进一步地,步骤s1和s3中,固相混合时还可加入了碳源、m源、n源中的一种或多种。经过步骤s2和s4的固相烧结后,分别得到锰铁氧化物(mn

x

fe

1-x-ymy

)monnz/c和磷酸锰铁锂limn

x

fe

1-x-ymy

po

4-z

nz/c;其中,所述m源为掺杂阳离子源,所述n源为掺杂阴离子源;0≤x≤1,0≤y≤1,0≤z≤0.1,1:3.5≤m:(n z)≤1:1。如feo、fe2o3、fe3o4。

[0028]

本发明中,当加入碳源时,可以形成碳包覆的磷酸锰铁锂材料。所述碳源可为有机碳源、无机碳源中的一种或多种。优选地,所述碳源为蔗糖、葡萄糖、果糖、柠檬酸、酚醛树脂、聚乙烯醇、聚乙二醇、淀粉、炭黑、乙炔黑、石墨、石墨烯、导电碳管中的一种或多种。

[0029]

本发明中,当加入m源时,可以得到掺杂阳离子的磷酸锰铁锂材料。其中,m源可以为一种阳离子源或多种阳离子源复合添加;优选地,所述阳离子源包括铝、镁、镍、钴、钛、铜、钙、铌、铬、锌、镧、锑、碲、锶、钨、铟、钇等元素中的一种或多种。

[0030]

本发明中,当加入n源时,可以得到掺杂阴离子的磷酸锰铁锂材料。其中,n源可以为一种阴离子源或多种阴离子源复合添加。优选地,所述阴离子源包括氟、硫等元素中的一种或多种。

[0031]

通过本发明的制备方法,可以得到橄榄石结构的磷酸锰铁锂材料、层状多元酸锂、尖晶石型锰酸锂、层状富锰锂基等材料。

[0032]

本发明提供的一种正极材料,由上述橄榄石结构的磷酸锰铁锂材料、层状多元酸锂、尖晶石型锰酸锂、层状富锰锂基中的一种或多种混合后得到的。

[0033]

本发明提供的一种锂离子电池,包括正极片、负极片、电解液和隔膜,所述正极片是由上述的正极材料制备而成的。

[0034]

与现有技术相比,本发明的有益效果在于:

[0035]

1、本发明通过对合成工艺方法的改进,提供了一种新的磷酸锰铁锂的固相合成方法,该方法合成出的磷酸锰铁锂材料振实密度高、压实密度高、比表面小,由其制备的锂离子电池,具有能量密度高、自放电小、循环寿命长的特点。

[0036]

2、本发明合成的磷酸锰铁锂材料,具有价格低、性价比高的优点。

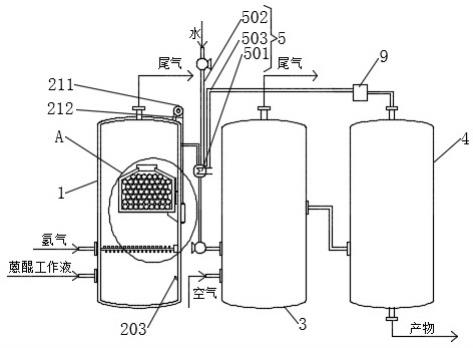

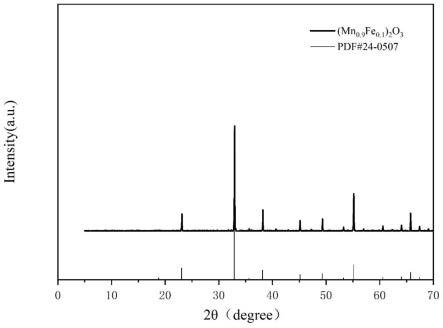

附图说明

[0037]

图1是本发明实施例1中(mn

0.9

fe

0.1

)2o3的xrd图;

[0038]

图2是本发明实施例1中(mn

0.9

fe

0.1

)2o3的sem图;

[0039]

图3是本发明实施例1中limn

0.9

fe

0.1

po4的sem图;

[0040]

图4是本发明实施例2中limn

0.9

fe

0.1

po4的sem图;

[0041]

图5是本发明实施例3和对比例1制备的圆柱全电池的循环性能测试图。

具体实施方式

[0042]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0043]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0044]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0045]

实施例1

[0046]

采用mnso4·

h2o作为锰源,feso4·

7h2o作为铁源,mnso4·

h2o与feso4·

7h2o的摩尔比为9:1,随后进行固相混料;将混合均匀的料升温至600℃进行高温固相烧结,获得磷酸锰铁锂前驱体(mn

0.9

fe

0.1

)2o3。反应方程式为:

[0047]

18mnso4·

h2o 2feso4·

7h2o

→

10(mn

0.9

fe

0.1

)2o3 20so2↑

32h2o

↑

5o2↑

。

[0048]

将(mn

0.9

fe

0.1

)2o3、碳酸锂、磷酸二氢铵固相混合砂磨,500℃高温固相烧结,获得磷酸锰铁锂limn

0.9

fe

0.1

po4。反应方程式为:

[0049]

2(mn

0.9

fe

0.1

)2o3 2li2co3 4nh4h2po4→

4limn

0.9

fe

0.1

po4 2co2↑

4nh3↑

6h2o

↑

o2↑

。

[0050]

图1中黑色粗线为limn

0.9

fe

0.1

po4前驱体(mn

0.9

fe

0.1

)2o3的x射线衍射xrd图,可以看到,本方案合成的物质与比色卡pdf#24-0507的(mn

0.983

fe

0.017

)2o3峰对应的较好。

[0051]

图2为(mn

0.9

fe

0.1

)2o3的sem图,可以看到该物质为一种均一的物质,形貌较好。测试材料的粒径和振实密度,d50为6μm,振实密度高达2.4g/cm3。所以,本方案的合成出的是锰铁氧化物,而不是简单的氧化锰与氧化铁的混合物。

[0052]

图3为磷酸锰铁锂limn

0.9

fe

0.1

po4的扫描电子显微镜sem图,材料的形貌较好。测试材料的粒径和振实密度,d50为2μm,振实密度高达1.5g/cm3。

[0053]

实施例2

[0054]

采用mnso4·

h2o作为锰源,feso4·

7h2o作为铁源,mnso4·

h2o与feso4·

7h2o的摩尔比为6:4,随后进行固相混料;将混合均匀的料升温至500℃进行高温固相烧结,获得磷酸锰铁锂前驱体(mn

0.6

fe

0.4

)2o3。反应方程式为:

[0055]

12mnso4·

h2o 8feso4·

7h2o

→

10(mn

0.6

fe

0.4

)2o3 20so2↑

68h2o

↑

5o2↑

。

[0056]

将(mn

0.6

fe

0.4

)2o3、碳酸锂、磷酸二氢铵固相混合砂磨,500℃高温固相烧结,获得磷酸锰铁锂limn

0.6

fe

0.4

po4。反应方程式为:

[0057]

2(mn

0.6

fe

0.4

)2o3 2li2co3 4nh4h2po4→

4limn

0.6

fe

0.4

po4 2co2↑

4nh3↑

6h2o

↑

o2↑

。

[0058]

图4为磷酸锰铁锂limn

0.6

fe

0.4

po4的扫描电子显微镜sem图,从图中可以看出,制备的磷酸锰铁锂材料的形貌较好。

[0059]

测试材料的粒径、比表面积、振实密度,结果显示,材料的d50为1.5μm,比表面积15m2/g,振实密度高达1.3g/cm3,材料的压实密度可达2.8g/cm3,远高于目前商业化常见的0.8~1.0g/cm3的振实密度以及2.3g/cm3的压实密度,远低于目前商业化常见的20m2/g的比表面积。更高的压实密度可以使得极片辊压密度做的高,极片薄后使得给定的电池壳内可以容纳更多的极片,最终使得电池具有更高的能量密度。同时低比表面积可以降低粘结剂的含量,使得活性物质的占比更高,进一步提高电池的能量密度;并且低比表面积使得材料与电解液的副反应更少,提高电池的搁置性能和循环寿命。

[0060]

实施例3

[0061]

采用尖晶石锰酸锂limn2o4和实施例2制备的磷酸锰铁锂limn

0.6

fe

0.4

po4两种物质的混合物作为锂离子电池正极片的活性材料,其中,尖晶石锰酸锂材料占正极活性材料的比例为80%,磷酸锰铁锂材料占20%。

[0062]

将上述正极活性材料与导电剂和粘结剂混合,制成正极浆料。浆料中固体物质的比例,活性材料占比为97.2%,导电剂(导电炭黑、导电石墨、导电碳纳米管、石墨烯)占比为1.7%,粘结剂(聚偏氟乙烯)占比为1.1%。调节溶剂n-甲基吡咯烷酮的含量,使浆料固含量为75%左右。将搅拌均匀后的浆料分别涂覆在集流体铝箔表面,干燥后经辊压和切片,获得正极极片。

[0063]

采用上述正极极片组装成的圆柱全电池,进行0.5c充1c放循环性能测试。圆柱电池型号为r34235,直径34mm,高度235mm。

[0064]

对比例1

[0065]

采用尖晶石锰酸锂limn2o4和传统液相法制备的磷酸锰铁锂limn

0.6

fe

0.4

po4两种物质的混合物作为锂离子电池正极片的活性材料,作为对比样,尖晶石锰酸锂材料占正极活性材料的比例为80%,磷酸锰铁锂材料占20%。

[0066]

按照实施例3同样的方法将上述正极活性材料制备成圆柱全电池。

[0067]

如图5所示,按循环衰减至70%结束,由实施例2合成的磷酸锰铁锂组装的电池可循环1100次,能量密度为140wh/kg。而由对比例1传统液相法制备的磷酸锰铁锂组装的电池可循环800次,能量密度为130wh/kg。循环性能和能量密度的提升主要得益于材料的高压实密度。

[0068]

将电池常温满电28天搁置,以搁置前的容量作为100%,搁置后的剩余容量比以及充放电恢复容量比,可以反应电池的自放电以及材料与电解液的副反应情况。测试了实施例3以及对比例1电池的常温满电28天搁置性能,结果如下表2所示。

[0069]

表2

[0070][0071]

[0072]

从表2中可以看到,对比例1电池搁置后的剩余容量比为92.44%,恢复容量比为96.35%;而实施例3电池搁置后的剩余容量比为94.79%,恢复容量比为98.05%,均优于对比例1电池,说明本发明合成的材料与电解液副反应少,这主要得益于实施例的材料的比表面积较小。

[0073]

实施例4

[0074]

将工业级mnso4·

h2o作为锰源,使用砂磨机砂磨至微米级尺寸后,加热至150℃,硫酸锰失去结晶水,随后加热至900℃热分解生成磷酸锰锂前驱体mn3o4。总反应方程式为:

[0075]

3mnso4·

h2o

→

mn3o4 3so2↑

3h2o

↑

。

[0076]

将mn3o4、碳酸锂、磷酸二氢铵固相混合砂磨,600℃高温固相烧结,获得磷酸锰锂limnpo4。反应方程式为:

[0077]

4mn3o4 6li2co3 12nh4h2po4→

12limnpo4 6co2↑

12nh3↑

12h2o

↑

5o2↑

。

[0078]

实施例5

[0079]

将工业级feso4·

7h2o作为铁源,使用砂磨机砂磨至微米级尺寸后,加热至70~98℃,硫酸铁开始失去结晶水变成feso4·

4h2o,继续加热,从86~159℃继续失去结晶水变成feso4·

h2o,最终在227~283℃完全失去结晶水变成feso4,300℃后feso4开始熔融准备热分解,随后加热至653~716℃热分解生成磷酸铁锂前驱体fe2o3。总反应方程式为:

[0080]

4feso4·

7h2o

→

2fe2o3 4so2↑

28h2o

↑

o2↑

。

[0081]

将fe2o3、碳酸锂、磷酸二氢铵固相混合砂磨,700℃高温固相烧结,获得磷酸铁锂lifepo4。反应方程式为:

[0082]

fe2o3 li2co3 2nh4h2po4→

2lifepo4 co2↑

2nh3↑

2h2o

↑

o2↑

。

[0083]

实施例6

[0084]

将工业级feso4·

7h2o作为铁源,使用砂磨机砂磨至微米级尺寸后,加热至200℃,硫酸铁失去结晶水,随后加热至1000℃热分解生成磷酸锰铁锂前驱体fe2o3。总反应方程式为:

[0085]

4feso4·

7h2o

→

2fe2o3 4so2↑

28h2o

↑

o2↑

。

[0086]

将fe2o3、碳酸锂、磷酸二氢锰、mn2o3固相混合砂磨,700℃高温固相烧结,获得磷酸锰铁锂lifemnpo4。反应方程式为:

[0087]

2mn2o3 8fe2o3 20li2co3 20mn(h2po4)2·

2h2o

→

40limn

0.6

fe

0.4

po4 20co2↑

80h2o

↑

5o2↑

。

[0088]

实施例7

[0089]

将工业级mnso4·

h2o作为锰源,使用砂磨机砂磨至微米级尺寸后,加热至150℃,硫酸锰失去结晶水,随后加热至900℃热分解生成磷酸锰铁锂前驱体mn3o4。总反应方程式为:3mnso4·

h2o

→

mn3o4 3so2↑

3h2o

↑

。

[0090]

将mn3o4、碳酸锂、磷酸铁、磷酸二氢铵固相混合砂磨,600℃高温固相烧结,获得磷酸锰铁锂limn

0.6

fe

0.4

po4。反应方程式为:

[0091]

6nh4h2po4 2mn3o4 5li2co3 4fepo4·

2h2o

→

10limn

0.6

fe

0.4

po4 5co2↑

17h2o

↑

2o2↑

6nh3↑

。

[0092]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明

的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。