1.本发明涉及钛合金材料技术领域,具体涉及一种短时耐高温钛合金材料及其制备方法。

背景技术:

2.高温钛合金以耐高温、低密度、高比强度、高比刚度、制造加工成形工艺优良等优点被视为高速飞行器的首选材料。目前成熟的高温钛合金均为满足航空发动机的需求而设计,且最高服役温度不超过650℃,600℃典型的有英国的imi834、美国的ti1100、俄罗斯的bt36、bt18y以及中国的ti60和ti600。650℃以上高温钛合金尚处于研制阶段,典型的国内中科院金属所联合北京航空材料研究院、宝钛集团研制的ti65合金通过成分优化,虽合金强度和蠕变性能有所改善,但目前仍存在着室温、高温强塑性偏低的问题。传统高温钛合金为满足航空发动机的使用需求,往往更侧重关注材料的蠕变性能、热稳定性、疲劳性能和损伤容限,为保证合金良好的热稳定性,传统高温钛合金中β稳定元素含量较少,主要依靠α相的固溶强化来提高其使用温度。而临近空间高速飞行器作为重复使用次数远小于飞机的飞行器,所用钛合金体系主要关注材料在高温、大应力作用下的强度极限和短时蠕变与持久性能,所应用条件与航空钛合金体系应用环境存在明显的不同;此外,临近空间高速飞行器与航空发动机的结构形式也区别较大,对高温钛合金材料规格品种、性能的需求亦不同。因此,迫切需要针对高速飞行器结构零部件的温度和力学性能需求,开展新型高温钛合金材料研制。

3.目前,我国研制的短时高温钛合金主要有ti650、ti750和bti6431s。其中ti750属于近α型高温钛合金,mo当量较小,合金固溶强化及热处理强化效果有限,ti650和bti6431smo当量较高,虽在一定程度上提高了短时高温强度,但合金中较多的β相不利于蠕变和持久性能的提升,且合金中偏低的铝当量导致热处理过程中析出强化效果较弱。

4.因此,发明人提供了一种短时耐高温钛合金材料及其制备方法。

技术实现要素:

5.(1)要解决的技术问题

6.本发明实施例提供了一种短时耐高温钛合金材料及其制备方法,解决了短时耐高温钛合金的高温、低温力学性能较差的技术问题。

7.(2)技术方案

8.本发明的第一方面提供了一种短时耐高温钛合金材料,由al、sn、zr、mo、nb、w、si、ta、b、c、y及ti组成;其中,al的质量百分比为5.9~6.5%,sn的质量百分比为2.8~4.0%,zr的质量百分比为5.0~10.0%,mo的质量百分比为1.5~5.0%,nb的质量百分比为1.5%~3.0%,w的质量百分比为0.9%~2.0%,si的质量百分比为0.2%~0.4%,ta的质量百分比为0.9%~2.0%,b的质量百分比为0%~0.2%,c的质量百分比为0.05%~0.1%,y的质量百分比为0.05%~0.2%,余量为ti。

9.进一步地,al的质量百分比为6.42%,sn的质量百分比为3.04%,zr的质量百分比为5.88%,mo的质量百分比为1.58%,nb的质量百分比为2.03%,si的质量百分比为0.31%,w的质量百分比为1.0%,ta的质量百分比为0.96%,c的质量百分比为0.07%,y的质量百分比为0.11%,b的质量百分比为0.09%,余量为ti。

10.本发明的第二方面提供了一种短时耐高温钛合金材料的制备方法,包括如下步骤:

11.将称量好的各原材料加热后进行混合;

12.对混合后的原材料进行自耗电极压制,获得自耗电极;

13.采用氩弧焊方式对所述自耗电极进行组合焊接获得组合坯料,并对所述组合坯料进行多次真空自耗电弧熔炼,获得钛合金铸锭;

14.对所述钛合金铸锭进行近等温锻造;

15.对锻造后的锻态高温钛合金进行固溶时效处理。

16.进一步地,所述将称量好的各原材料加热后进行混合,具体为:

17.将称量好的各原材料放入箱式电阻炉中加热,随后采用v型混料机对各原材料进行均匀机械混合。

18.进一步地,自耗电极压制的电极压力为20~25mpa,保压时间为30~60s。

19.进一步地,所述采用氩弧焊方式对所述自耗电极进行组合焊接获得组合坯料,并对所述组合坯料进行多次真空自耗电弧熔炼,获得钛合金铸锭,具体包括如下步骤:

20.采用氩弧焊方式对所述自耗电极进行组合焊接获得所述组合坯料,对所述组合坯料进行第一次真空自耗电弧熔炼;

21.去除一次铸锭的尾部多余海绵钛后将所述一次铸锭的头尾相接组合焊接后进行第二次、第三次熔炼;

22.对三次锭进行精加工处理,获得所述钛合金铸锭。

23.进一步地,第一次真空自耗电弧熔炼的引弧电流为800~1000a,熔炼电流为2000~2500a,熔炼电压为23~26v,稳弧电流为2.5~3a,熔炼真空度<1.0

×

10-2

pa。

24.进一步地,第二次、第三次真空自耗电弧熔炼的引弧电流为1000~1200a,熔炼电流为3000~4200a,熔炼电压为24~27v,稳弧电流为2.5~3a,熔炼真空度<1.0

×

10-2

pa。

25.进一步地,近等温锻造的锻造温度为1010℃~1060℃,总变形量>70%,应变速率为0.005~0.05s-1

,锻后空冷至室温。

26.进一步地,固溶温度在相转变点以下25℃,固溶1h后空冷,时效在700℃进行,时效4h后空冷。

27.(3)有益效果

28.综上,本发明通过在ti-al-sn-zr-mo-si体系基础上添加适量w、nb和ta三种高熔点的β稳定元素并加入微合金化元素b、c和y建立多元复合强化新型短时耐热钛合金体系,通过调整al、mo当量,优化各合金元素添加量,结合近等温锻造和固溶时效的热处理工艺手段获得了一种室温抗拉强度超1400mpa、650℃高温强度超700mpa的新型短时耐热超高强钛合金。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

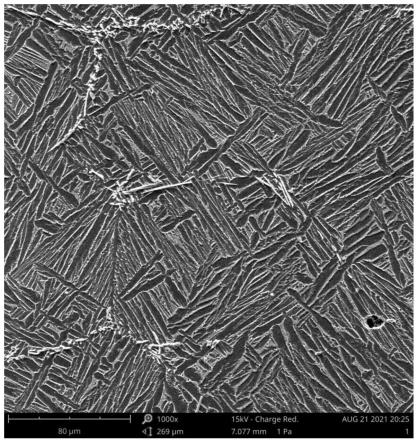

30.图1是本发明实施例提供的一种短时耐高温钛合金材料的凝固态组织示意图;

31.图2是本发明实施例提供的一种短时耐高温钛合金材料在室温和650℃的应力-应变曲线对比图。

具体实施方式

32.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

33.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

34.图1是本发明实施例提供的一种短时耐高温钛合金材料的凝固态组织示意图,该钛合金材料由al、sn、zr、mo、nb、w、si、ta、b、c、y及ti组成;其中,al的质量百分比为5.9~6.5%,sn的质量百分比为2.8~4.0%,zr的质量百分比为5.0~10.0%,mo的质量百分比为1.5~5.0%,nb的质量百分比为1.5%~3.0%,w的质量百分比为0.9%~2.0%,si的质量百分比为0.2%~0.4%,ta的质量百分比为0.9%~2.0%,b的质量百分比为0%~0.2%,c的质量百分比为0.05%~0.1%,y的质量百分比为0.05%~0.2%,余量为ti。

35.在上述实施方式中,在ti-al-sn-zr-mo-si体系基础上添加适量w、nb和ta三种高熔点的β稳定元素并采用高al、mo当量设计,充分发挥了多组元短时固溶强化效果。此外,添加微合金化元素b和微量稀土元素y,显著的细化了高温钛合金的原始组织,有效的改善了合金的加工性能。同时,高al、mo当量的设计,为合金热处理改性提供了较大的空间,通过调整热处理工艺调控组织中α2相、硅化物以及稀土析出相的尺寸、大小和分布,实现合金室温、高温强塑性以及短时大应力持久性能的协调匹配。

36.利用高铝、钼当量带来的固溶强化效果以及热处理过程中析出α2相的弥散强化效果结合b、y微合金化的手段来实现合金强度的大幅提升,制备出了一种原始组织细小,高温、低温力学性能良好的短时耐650℃高温钛合金材料。微量b、y的加入,高温钛合金原始β晶粒发生了显著的细化,并在β晶界处形成了链状分布的tib增强相以及弥散分布的稀土氧化物颗粒。

37.本发明实施例的第二方面提供了一种短时耐高温钛合金材料的制备方法,包括如下步骤:

38.s100、将称量好的各原材料加热后进行混合;

39.s200、对混合后的原材料进行自耗电极压制,获得自耗电极;

40.s300、采用氩弧焊方式对自耗电极进行组合焊接获得组合坯料,并对组合坯料进行多次真空自耗电弧熔炼,获得钛合金铸锭;

41.s400、对钛合金铸锭进行近等温锻造;

42.s500、对锻造后的锻态高温钛合金进行固溶时效处理。

43.在上述实施方式中,通过以上的制备方法,能够制备出短时耐高温钛合金材料,采用多次真空自耗熔炼获得的原始组织细小的短时耐650℃高温钛合金在经一次单向锻造和固溶时效的短流程形变热处理工艺即可获得室温抗拉强度rm≥1430mpa,屈服强度r

p0.2

≥1381mpa,断后伸长率a≥4.5%,650℃抗拉强度rm≥778mpa,屈服强度r

p0.2

≥727mpa,断后伸长率a≥25.5%的优良室温、高温性能。

44.作为一种可选的实施方式,步骤s100中,将称量好的各原材料加热后进行混合,具体为:

45.将称量好的各原材料放入箱式电阻炉中加热,随后采用v型混料机对各原材料进行均匀机械混合。

46.具体地,首先按合金名义成分进行配料计算,确定高温钛合金铸锭所需各元素含量。之后分别称取精心挑选的海绵钛、高纯铝粒、海绵锆、高纯结晶硅、高纯硼粉、高纯碳粉、高纯钽粉、ti-sn中间合金、al-mo中间合金、al-w中间合金、al-nb中间合金和al-y中间合金作为高温钛合金熔炼用原材料。将称好的各原材料放入箱式电阻炉中加热(50℃~100℃)一小时后随炉冷却,去除原材料中潮气,随后采用v型混料机对各原材料进行均匀机械混合。

47.作为一种可选的实施方式,步骤s200中,自耗电极压制的电极压力为20~25mpa,保压时间为30~60s。其中,该参数为针对20kg短时高温钛合金的自耗电极压制参数。

48.作为一种可选的实施方式,步骤s300中,采用氩弧焊方式对自耗电极进行组合焊接获得组合坯料,并对组合坯料进行多次真空自耗电弧熔炼,获得钛合金铸锭,具体包括如下步骤:

49.s301、采用氩弧焊方式对自耗电极进行组合焊接获得组合坯料,对组合坯料进行第一次真空自耗电弧熔炼;

50.s302、去除一次铸锭的尾部多余海绵钛后将一次铸锭的头尾相接组合焊接后进行第二次、第三次熔炼;

51.s303、对三次锭进行精加工处理,获得钛合金铸锭。

52.其中,为了保证钛合金材料的性能最低要求,真空自耗电炉熔炼的次数最少应进行三次,当然,次数越多越好,但限于成本的考虑,优选三次真空自耗电炉熔炼。

53.作为一种可选的实施方式,步骤s301中,第一次真空自耗电弧熔炼的引弧电流为800~1000a,熔炼电流为2000~2500a,熔炼电压为23~26v,稳弧电流为2.5~3a,熔炼真空度<1.0

×

10-2pa。其中,该参数为针对20kg短时高温钛合金的真空自耗一次熔炼参数。

54.作为一种可选的实施方式,步骤s302中,第二次、第三次真空自耗电弧熔炼的引弧电流为1000~1200a,熔炼电流为3000~4200a,熔炼电压为24~27v,稳弧电流为2.5~3a,熔炼真空度<1.0

×

10-2

pa。其中,该参数为针对20kg短时高温钛合金的真空自耗二、三次熔炼参数。

55.作为一种可选的实施方式,步骤s400中,近等温锻造的锻造温度为1010℃~1060℃,总变形量>70%,应变速率为0.005~0.05s-1

,锻后空冷至室温。其中,该参数为针对20kg短时高温钛合金的近等温锻造工艺参数。

56.具体地,为避免锻造前保温过程中合金铸锭的过分氧化,锻造保温前需对其表面进行防氧化涂覆处理。锻造采用等温模锻液压设备,锻前铸锭保温60~120min,液压机上下砧板预热至800℃~1000℃。采用机械加工方法去除表面防氧化涂料后进行后续显微组织观察和力学性能测试。

57.作为一种可选的实施方式,步骤s500中,固溶时效处理为t

β-25℃/1h/ac(air condition,空冷) 700℃/4h/ac(air condition,空冷)。具体地,先进行固溶温度在相转变点t

β

以下25℃,固溶1h后空冷,再进行时效在700℃进行,时效4h后空冷。

58.实施例1

59.本实施方式提供了一种短时耐高温钛合金材料质量百分比由al:6.42%、sn:3.04%、zr:5.88%、mo:1.58%、nb:2.03%、si:0.31%、w:1.0%、ta:0.96、c:0.07、y:0.11、b:0.09和余量ti制成。

60.(1)原材料准备:首先按实施例1合金成分进行配料计算,确定铸锭所需各元素含量。之后分别称取既定量的海绵钛、高纯铝粒、海绵锆、高纯结晶硅、高纯硼粉、高纯碳粉、高纯钽粉、ti-sn中间合金、al-mo中间合金、al-w中间合金、al-nb中间合金和al-y中间合金作为高温钛合金熔炼用原材料。将称好的各原材料放入箱式电阻炉中加热100℃/1h/fc,去除原材料中潮气,随后采用v型混料机对各原材料进行均匀机械混合。

61.(2)电极制备:对上述均匀混合后的原材料采用电极压机进行自耗电极压制,电极压力20mpa,保压时间30s,获得自耗电极。

62.(3)真空自耗电弧熔炼:将步骤(2)中获得的自耗电极采用氩弧焊的方式进行组合焊接获得组合坯料,对组合坯料进行一次真空自耗电弧熔炼,一次锭熔炼引弧电流为800~1000a,熔炼电流为2000~2500a,熔炼电压为23~26v,稳弧电流为2.5~3a,熔炼真空度<1.0

×

10-2

pa。去除一次铸锭尾部多余海绵钛后将一次铸锭头尾相接组合焊接后进行二次、三次熔炼,二次、三次熔炼引弧电流为1000~1200a,熔炼电流为3000~4200a,熔炼电压为24~27v,稳弧电流为2.5~3a,熔炼真空度<1.0

×

10-2

pa。对三次锭进行“扒皮”精加工处理,获得高温钛合金铸锭。其凝固态显微组织如附图1所示。

63.(4)近等温锻造:对步骤(3)得到的铸锭进行近等温锻造,为避免锻造前保温过程中合金铸锭的过分氧化,锻造保温前需对其表面进行防氧化涂覆处理。锻造采用等温模锻液压设备,锻前铸锭保温120min,液压机上下砧板预热至800℃。锻造温度为1010℃~1060℃,总变形量>70%,应变速率为0.005~0.05s-1

,锻后空冷至室温。

64.(5)热处理:对步骤(4)锻造后的锻态高温钛合金进行t

β-25℃/1h/ac 700℃/4h/ac固溶时效处理后测试其在室温和650℃条件下的抗拉强度、屈服强度和延伸率,其拉伸的应力应变曲线如附图2所示,图中纵坐标代表应力,横坐标代表应变。

65.从实施例1性能测试结果中可以看出高温钛合金在室温(rt,room temperature)和650℃高温条件下均具有较高的强度和塑性,其中室温强度已接近超高强度钛合金强度水平,而650℃高温性能仍维持在较高水平,综合性能表现优异,具有广阔的应用前景。

66.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

67.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。