1.本发明应用于烟草制丝领域,具体涉及一种基于挥发水分含量的烘丝智能控制系统与方法。

背景技术:

2.薄板烘丝机是烟丝生产的重要设备,薄板烘丝机利用蒸汽加热筒壁、抄板,同时筒壁、抄板和热风对烟丝进行加热,不仅能够干燥掉烟丝多余的水分,还能通过快速干燥定型,提高烟丝卷曲度、填充值和弹性。烘丝出口温度、含水率的稳定性直接影响成品烟丝的加工质量和卷烟的内在品质,因此研究薄板烘丝机控制系统对烟丝温度、水分的控制就非常关键。目前,大数据和人工智能虽然具有预测作用,但是无法分析过程变化,对生产过程中物料的状态变化缺乏了解,并且构造成本较高,需要大量的生产数据和硬件设备。

3.目前薄板烘丝机工作时烟丝与气流之间的传热传质过程研究较少,为全面掌握干燥机理,需要深入研究薄板烘丝机工作时物料温度变化、水分迁移等情况,因此需要基于物料衡算对薄板烘丝机生产过程进行分析,构建传热传质模型,对烘丝过程传热传质进行精准计算,同时为多变情况下构建智能控制系统提供理论支撑。因此,急需一种能够精准控制的系统与方法,来实现生产的智能化。

技术实现要素:

4.为解决上述问题,本技术提供了一种基于挥发水分含量的烘丝智能控制系统与方法,旨在转变现有控制方式,利用挥发水分含量与排潮开度的拟合模型,精准预测排潮开度,实现人工控制向智能控制的转变。

5.本发明解决其技术问题所采用的技术方案为:

6.基于挥发水分含量的烘丝智能控制方法,包括以下步骤:

7.(一)传热传质过程分析

8.基于叶丝干物质质量和水质量守恒对薄板烘丝工序的生产过程进行分析,得到薄板烘丝工序物料和能量衡算模型构建过程中的主要参数;

9.(二)物料和能量衡算

10.分别进行ht阶段叶丝干物质质量、ht阶段水质量、薄板阶段叶丝干物质质量和薄板阶段水质量的物料和能量衡算,对烘丝过程传热传质过程进行精准计算;

11.1)ht阶段叶丝干物质质量守恒

12.计算公式:ws,in

×

(1-hs,in)=ws,mid

×

(1-hs,mid) w1,loss

13.其中:ws,in、ws,mid分别为ht入口、出口物料质量流量;

14.hs,in、hs,mid分别为ht入口、出口叶丝含水率;

15.w1,loss为ht阶段干物质损失量;

16.2)ht阶段水质量守恒

17.计算公式:

18.其中:ah(tg)为气体饱和蒸汽压下的绝对湿度;

19.vg,inht、vg,outht分别为ht入口、出口蒸汽体积流量;

20.rh

ht

为ht出口相对湿度;

21.h1,loss为ht阶段水分损失量;

22.ws,mid=ws,in ah(tg,inht)

×

vg,inht-ah(tg,outht)

×

vg,outht

×

rh

ht

;

23.根据上述计算公式,可推导ht出口叶丝含水率hs,mid:

[0024][0025]

可推导ht阶段进入叶丝水质量流量:

[0026][0027]

其中:k

m,ht

为ht下盖板压力转化成叶丝中水的转换系数;

[0028]

3)薄板阶段叶丝干物质质量守恒

[0029]

计算公式:ws,mid

×

(1-hs,mid)=ws,out

×

(1-hs,out) w2,loss;

[0030]

其中:ws,out为薄板出口叶丝流量;

[0031][0032]

hs,out为薄板出口叶丝含水率;

[0033]

w2,loss为薄板阶段干物质损失量;

[0034]

4)薄板阶段水质量守恒

[0035]

计算公式:ws,mid

×

hs,mid=(ws,mid-ws,out) ws,out

×

hs,out h2,loss;

[0036]

其中,h2,loss为薄板阶段水分损失量;

[0037]

薄板阶段叶丝蒸发水质量流量:

[0038][0039]

其中,k

m,dry

为干燥系数;

[0040]

ρv,sat为饱和蒸汽浓度;

[0041]

ρv,b为热风蒸汽浓度;

[0042]

总干燥系数

[0043]

得简化薄板阶段叶丝蒸发水质量流量公式:

[0044][0045]

(三)预测模型

[0046]

1)下盖板蒸汽压力与蒸汽传质系数关系研究

[0047]

对不同ht下盖板压力与蒸汽到叶丝的传质系数做相关性分析,拟合相关函数:

[0048]km,ht

=0.05735-0.11

×

(pg,indht 0.1);

[0049]

使用蒸汽到叶丝的传质系数k

m,ht

,得到ht出口含水率预测模型:

[0050][0051]

2)薄板干燥系数与薄板叶丝出口温度关系研究

[0052]

拟合相关函数:

[0053][0054]

得到薄板出口含水率预测模型:

[0055][0056]

3)薄板排潮开度与叶丝挥发水分质量流量关系研究

[0057]

拟合相关函数:

[0058][0059]

根据干燥挥发水分含量,得到排潮开度op,dry预测模型:

[0060][0061]

(四)模型控制

[0062]

利用信息化手段,将所建立的预测模型嵌入烘丝机控制系统,实现数据自动采集、自动计算、自动控制;

[0063]

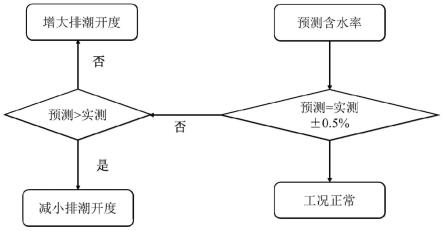

(五)异常预警

[0064]

当薄板出口含水率预测值与实测值偏差≥0.5%时,系统进行报警;进入异常处理流程。

[0065]

本发明同时提供一种基于挥发水分含量的烘丝智能控制系统,本系统用于上述任一项所述的基于挥发水分含量的烘丝智能控制方法,包括

[0066]

传热传质过程分析模块;

[0067]

其基于叶丝干物质质量和水质量守恒对薄板烘丝工序的生产过程进行分析,得到薄板烘丝工序物料和能量衡算模型构建过程中的主要参数;

[0068]

物料和能量衡算模块;

[0069]

其分别进行ht阶段叶丝干物质质量、ht阶段水质量、薄板阶段叶丝干物质质量和薄板阶段水质量的物料和能量衡算,对烘丝过程传热传质过程进行精准计算;

[0070]

预测模型模块;

[0071]

其基于下盖板蒸汽压力与蒸汽传质系数关系研究、薄板干燥系数与薄板叶丝出口温度关系研究、薄板排潮开度与叶丝挥发水分质量流量关系研究,通过拟合相关函数,分别得到ht出口含水率预测模型、薄板出口含水率预测模型、排潮开度op,dry预测模型;

[0072]

模型控制模块;

[0073]

其利用信息化手段,将所建立的预测模型嵌入烘丝机控制系统,实现数据自动采集、自动计算、自动控制;

[0074]

以及异常预警模块;

[0075]

当薄板出口含水率预测值与实测值偏差≥0.5%时,系统进行报警;进入异常处理流程。

[0076]

本发明带来的有益效果有:

[0077]

本技术基于物料和能量衡算对薄板烘丝机生产过程进行分析,构建传热传质计算模型,对烘丝过程传热传质进行精准计算,可以为多变情况下构建智能控制系统提供理论支撑,实现烘丝生产的智能化。本方明旨在转变现有控制方式,利用挥发分含水量与排潮开度的拟合模型,精准预测排潮开度,实现人工控制向智能控制的转变。

附图说明

[0078]

下面结合附图及具体实施例对本发明作进一步说明,

[0079]

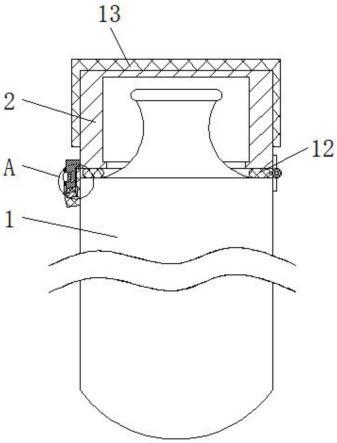

图1为薄板烘丝工序物料和能量衡算模型主要测试参数示意图;

[0080]

图2~3为下盖板蒸汽压力与蒸汽传质系数关系示意图;

[0081]

图4为薄板干燥系数与薄板叶丝出口温度关系示意图;

[0082]

图5~6为薄板排潮开度与叶丝挥发水分质量流量关系示意图;

[0083]

图7为异常预警流程示意图。

具体实施方式

[0084]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0085]

本实施例首先包括一种基于挥发水分含量的烘丝智能控制方法,其包括以下步骤:

[0086]

(一)传热传质过程分析

[0087]

ht阶段分析:

[0088]

ht阶段主要是利用饱和蒸汽对叶丝进行加热和增湿,蒸汽通过与叶丝接触,蒸汽中水分通过扩散作用进入叶丝,完成气-固两相的传质过程。蒸汽的热量和水分液化过程中产生的热量进入叶丝,叶丝升温过程完成。通过对系统传热过程和传质过程进行分析:

[0089]

基本假设:

[0090]

1、以叶丝作为系统进行研究;

[0091]

2、ht阶段是由上下盖板喷射蒸汽,上盖板与下盖板流量相差较大,其数值可以忽略,计算时,以下盖板来计算蒸汽浓度;

[0092]

3、ht阶段热量输入源于蒸汽,假设热量的交换和变化只发生在气-固两相(蒸汽-叶丝);

[0093]

4、水分传质过程基于气-固传质的单层膜理论为依据,进行试验数据测试,计算传

质系数;

[0094]

5、假设ht过程中,蒸汽都处于饱和状态。

[0095]

薄板阶段分析:

[0096]

薄板烘丝阶段主要通过蒸汽传递热能进入叶丝,叶丝中水分吸收热量挥发,完成叶丝的干燥阶段。其中蒸汽通过加热热风和薄板,间接传递热量进入叶丝,完成水分的升温和挥发过程,叶丝自身降温为挥发水分提供部分能量。薄板烘丝过程,通过热量传递,实现水分挥发,完成叶丝干燥脱水过程,整个热能传递过程,蒸汽不直接接触叶丝,同时其排潮口气体温度较高,过程中能量消耗及能量损耗较高。

[0097]

基本假设:

[0098]

1、ht出口状态与薄板烘丝机进口叶丝物料和热力学状态一致;

[0099]

2、蒸汽不直接接触叶丝,热量传导通过热风和薄板进行热能传递进入叶丝,完成干燥阶段,稳定生产时,设备状态恒定,不存在其他换热过程;

[0100]

3、叶丝干燥过程以反应工程模型为基础进行简化,计算总干燥系数。

[0101]

参照图1,其示出了薄板烘丝工序物料和能量衡算模型构建过程中的主要参数。

[0102]

(二)物料和能量衡算

[0103]

1)ht阶段叶丝干物质质量守恒:

[0104]

计算公式:ws,in

×

(1-hs,in)=ws,mid

×

(1-hs,mid) w1,loss

[0105]

其中:ws,mid为ht出口叶丝流量,kg/h;

[0106]

hs,mid为ht出口叶丝含水率,%;公式中需要计算;

[0107]

w1,loss为ht阶段干物质损失量,kg/h。

[0108]

2)ht阶段水质量守恒:

[0109]

计算公式:

[0110]

其中:ah(tg)为气体饱和蒸汽压下的绝对湿度(适用0~200℃气体),kg/m3;

[0111][0112]

t=273.15 t;

[0113]

t为热力学温度,k;t为摄氏温度,℃;

[0114]

ws,mid为ht出口物料质量流量,kg/h;

[0115]

ws,mid=ws,in ah(tg,inht)

×

vg,inht-ah(tg,outht)

×

vg,outht

×

rh

ht

;

[0116]

h1,loss为水分损失量,kg/h;由于ht阶段物料损耗质量流量,kg/h,w1,loss h1,loss=1.69,故忽略此部分。

[0117]

根据上述守恒公式,可推导ht出口叶丝含水率hs,mid,%:

[0118][0119]

可推导ht阶段进入叶丝水质量流量,kg/h:

[0120][0121]

式中:k

m,ht

为ht下盖板压力转化成叶丝中水的转换系数。

[0122]

3)薄板阶段叶丝干物质质量守恒:

[0123]

计算公式:ws,mid

×

(1-hs,mid)=ws,out

×

(1-hs,out) w2,loss;

[0124]

其中:ws,out为薄板出口叶丝流量,kg/h;

[0125]

hs,out为薄板出口叶丝含水率,%;公式中需要计算;

[0126]

w2,loss为干物质损失量,kg/h。

[0127]

4)薄板阶段水质量守恒:

[0128]

计算公式:ws,mid

×

hs,mid=(ws,mid-ws,out) ws,out

×

hs,out h2,loss;

[0129]

其中,h2,loss为水分损失量,kg/h。

[0130]

薄板阶段叶丝蒸发水质量流量,kg/h:

[0131][0132]

式中,k

m,dry

为干燥系数;

[0133]

ρv,sat为饱和蒸汽浓度,kg/m3;

[0134][0135]

ρv,b为热风蒸汽浓度,kg/m3;ρv,b=rh

×

ρv,sat;

[0136]

由于实际测量热风的相对湿度rh小于0.8%,故此部分忽略。

[0137]

总干燥系数

[0138][0139]

得简化薄板阶段叶丝蒸发水质量流量公式:

[0140][0141]

(三)预测模型

[0142]

1)下盖板蒸汽压力与蒸汽传质系数关系研究

[0143]

参照图2~3,下盖板蒸汽压力与蒸汽传质系数关系;

[0144]

根据上述的物料衡算公式,对不同ht下盖板压力与蒸汽到叶丝的传质系数做相关性分析,拟合相关函数:

[0145]km,ht

=0.05735-0.11

×

(pg,indht 0.1);

[0146]

使用蒸汽到叶丝的传质系数k

m,ht

,得到ht出口含水率预测模型:

[0147][0148]

2)薄板干燥系数与薄板叶丝出口温度关系研究

[0149]

参照图4,薄板干燥系数与薄板叶丝出口温度关系;

[0150]

拟合相关函数:

[0151][0152]

得到薄板出口含水率预测模型:

[0153][0154]

3)薄板排潮开度与叶丝挥发水分质量流量关系研究

[0155]

参照图5~6,薄板排潮开度与叶丝挥发水分质量流量关系;

[0156]

拟合相关函数:

[0157][0158]

根据干燥挥发水分含量,得到排潮开度op,dry预测模型:

[0159][0160]

(四)模型控制

[0161]

利用信息化手段,将所建立的预测模型嵌入烘丝机控制系统,实现数据自动采集、自动计算、自动控制,代替人工调控。

[0162]

(五)异常预警

[0163]

参照图7,当薄板出口含水率预测值与实测值偏差≥0.5%时,系统进行报警;进入异常处理流程。

[0164]

本实施例还包括一种基于挥发水分含量的烘丝智能控制系统,本系统用于上述的基于挥发水分含量的烘丝智能控制方法,包括

[0165]

传热传质过程分析模块;

[0166]

其基于叶丝干物质质量和水质量守恒对薄板烘丝工序的生产过程进行分析,得到薄板烘丝工序物料和能量衡算模型构建过程中的主要参数;

[0167]

物料和能量衡算模块;

[0168]

其分别进行ht阶段叶丝干物质质量、ht阶段水质量、薄板阶段叶丝干物质质量和薄板阶段水质量的物料和能量衡算,对烘丝过程传热传质过程进行精准计算;

[0169]

预测模型模块;

[0170]

其基于下盖板蒸汽压力与蒸汽传质系数关系研究、薄板干燥系数与薄板叶丝出口温度关系研究、薄板排潮开度与叶丝挥发水分质量流量关系研究,通过拟合相关函数,分别得到ht出口含水率预测模型、薄板出口含水率预测模型、排潮开度op,dry预测模型;

[0171]

模型控制模块;

[0172]

其利用信息化手段,将所建立的预测模型嵌入烘丝机控制系统,实现数据自动采

集、自动计算、自动控制;

[0173]

以及异常预警模块;

[0174]

当薄板出口含水率预测值与实测值偏差≥0.5%时,系统进行报警;进入异常处理流程。

[0175]

应用例:

[0176]

将上述实施例所述基于挥发水分含量的烘丝智能控制系统与方法投入车间应用,对烘丝机排潮开度进行实时预测,结果见表1:

[0177]

表1排潮开度预测值和实际值对比统计表

[0178][0179][0180]

应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护

范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。