1.本实用新型涉及大型厚板钢柱制作领域,具体涉及一种大截面矩形厚板钢管混凝土柱。

背景技术:

2.矩形钢管混凝土柱是由矩形钢管及钢管内的钢筋混凝土共同承担荷载的竖向构件,具有承载力高、抗震性能好、节约材料、施工简便、缩短工期、环保节能等优点,在目前超高层建筑中得到了广泛的应用。

3.对于超高层建筑,结构形式通常采用框架-核心筒体系,其外框架一般采用钢管混凝土柱。但由于钢管柱截面尺寸大、管壁厚、分节重量大、柱内肋板多、钢筋分布密集等特点,钢管柱深化制作、安装及柱内钢筋绑扎、混凝土浇筑均有很大的难度。

技术实现要素:

4.本实用新型的目的是针对现有技术中存在的上述问题,提供了一种提高施工效率、保证栓钉定位的准确性、具有较好的综合效益的大截面矩形厚板钢管混凝土柱。

5.为了实现上述实用新型目的,本实用新型采用了以下技术方案:一种大截面矩形厚板钢管混凝土柱,包括定型化胎架、钢柱、支撑柱、栓钉群临时定位装置、钢柱翻身平台、定型化防护操作平台、土建施工平台、吊钩、布料斗,定型化胎架用于制作钢柱,栓钉群临时定位装置用于连接栓钉,钢柱翻身平台用于翻身钢柱,定型化防护操作平台用于安装钢柱,布料斗用于混凝土控制浇筑。

6.本实用新型具有以下的有益效果:

7.1、钢柱制作采用定型化胎架,该定型化胎架可适用于一定尺寸范围内的钢柱制作,能提高钢柱制作的施工质量和施工效率。

8.2、栓钉焊接采用栓钉群临时定位装置,可保证栓钉安装定位的准确性,同时采用该装置避免了人工手扶栓钉焊接,可提高焊缝质量。

9.3、钢柱翻身采用钢柱翻身平台,钢柱安装采用定型化防护操作平台,钢柱焊接采用机械手连续对称施焊技术,可提高钢柱吊装、拼接的施工质量和施工效率。

10.4、柱内钢筋安装采用等强度钢板代换技术,可大幅减少钢柱内钢筋绑扎的作业时间,从而提高施工效率。

附图说明

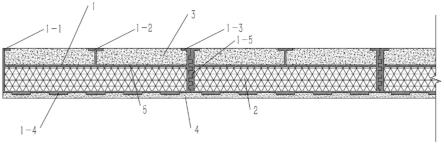

11.图1是本实用新型定型化胎架结构示意图;

12.图2是栓钉群临时定位装置结构图;

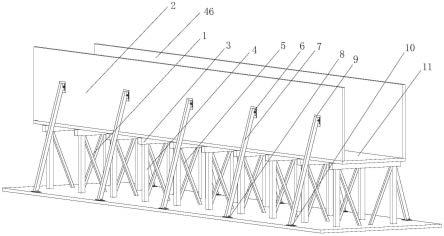

13.图3是钢柱翻身平台示意图;

14.图4是定型化防护操作平台平面图;

15.图5是可定型化防护操作平台三维示意图;

16.图6是等强度钢板代换技术示意图一;

17.图7是等强度钢板代换技术示意图二;

18.图8是土建操作平台安装示意图;

19.图9是布料斗安装示意图;

20.图10是布料斗结构示意图。

21.图中,1.定型化胎架2.钢柱腹板3.胎架横梁4.胎架立柱5.胎架斜撑6. 可更换支撑板固定栓7.腹板可旋转斜撑8.斜撑旋转固定栓9.可更换支撑板 10.斜撑底板11.钢柱下翼缘板12.栓钉群定位架立柱13.栓钉14.钉帽嵌槽15.栓钉群定位架底板16.定位横梁17.斜撑18.横梁19.支撑柱20.座梁21. 横梁更换段22.连接螺栓23.抱箍耳板24.耳板固定螺栓25.钢柱26.抱箍 27.支撑板28.定型化防护操作平台29.后接平台连接板30.后接平台板连接螺栓31.施工平台支撑工字钢32.后接平台板33.井字型拉筋34.井字型拉板 35.土建施工平台36.钢柱耳板37.土建施工平台固定螺栓38.平台底连接板39.排气孔40.布料斗41.布料挡板42.吊钩43.布料斗底座44.钢柱焊缝45. 焊缝保护材料47.栓钉群临时定位装置48.钢柱翻身平台。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

23.本领域技术人员应理解的是,在本实用新型的披露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

24.如图1-10所示,一种大截面矩形厚板钢管混凝土柱,包括定型化胎架1、钢柱25、支撑柱19、栓钉群临时定位装置47、钢柱翻身平台48、定型化防护操作平台28、土建施工平台35、吊钩42、布料斗40,定型化胎架1用于制作钢柱25,栓钉群临时定位装置47用于焊接栓钉13,钢柱翻身平台48用于翻身钢柱25,定型化防护操作平台28用于安装钢柱25,钢柱通过机械手连续对称施焊技术进行焊接,钢柱内的钢筋安装采用等强度钢板代换技术,布料斗40用于混凝土控制浇筑。

25.所述定型化胎架1包括胎架横梁3、胎架立柱4、胎架斜撑5、可更换支撑板固定栓6、腹板可旋转斜撑7、斜撑旋转固定栓8、可更换支撑板9、斜撑底板10,胎架立柱4上设置胎架斜撑5,胎架横梁3上安装钢柱下翼缘板11,可更换支撑板9顶紧钢柱腹板2,斜撑旋转固定栓8用于固定腹板可旋转斜撑7,腹板可旋转斜撑7可相对于斜撑旋转固定栓8进行转动,并根据钢柱25的尺寸进行转动调节,可更换支撑板9形状根据钢柱25更换,并通过可更换支撑板固定栓6与腹板可旋转斜撑7固定。

26.具体的,在钢柱下翼缘板11下侧安装有多组胎架立柱组件,每组胎架立柱组件中包括偶数个胎架立柱4,且胎架立柱组件中一半的胎架立柱4与另一半的胎架立柱4分别位

于胎架横梁3的两侧;在一组胎架立柱组件中,胎架立柱4 上设置有胎架斜撑5,胎架斜撑5一端连接于胎架立柱4的上端,胎架斜撑5的另一端朝向远离胎架立柱4的下侧位置延伸,使胎架斜撑5相对于胎架立柱4 呈倾斜设置,且同一组胎架立柱组件中,其中一半的胎架立柱4上的胎架斜撑5 与另一半胎架立柱4上的胎架斜撑5相对设置。

27.在本方案中,腹板可旋转斜撑7在使用时,靠近地面的一端通过斜撑旋转固定栓8进行固定,而腹板可旋转斜撑7远离地面的一端通过可更换支撑板固定栓6与可更换支撑板9固定,在将腹板可旋转斜撑7相对于斜撑旋转固定栓8 进行转动一定角度后,通过可更换支撑板9对钢柱腹板2进行支撑,进而使得钢柱腹板2的一侧可以通过腹板可旋转斜撑7进行倾斜支撑,同时在本方案中,同一块钢柱腹板2的一侧可以同时设置多个腹板可旋转斜撑7,保证钢柱腹板2 的位置稳定性,随后将两侧的钢柱腹板2与钢柱下翼缘板11焊接连接,并在钢柱腹板2的上部安装厚板,将厚板与两侧的钢柱腹板2焊接连接,使得钢柱下翼缘板11、钢柱腹板2以及厚板合围形成钢柱25。

28.在搭设定型化胎架1时,根据钢柱尺寸安装合适的可更换支撑板9,并用可更换支撑板固定栓6将可更换支撑板9固定至腹板可旋转斜撑7上,随后依次安装钢柱下翼缘板11以及钢柱腹板2,将钢柱腹板2通过可更换支撑板9连接至腹板可旋转斜撑7上,通过旋转腹板可旋转斜撑7对钢柱腹板2调节至合适位置,然后拧紧斜撑旋转固定栓8对旋转腹板可旋转斜撑7进行固定,对钢柱下翼缘板11与两侧的钢柱腹板2进行焊接连接,随后在两侧的钢柱腹板2上部焊接连接厚板,使得钢柱下翼缘板11、钢柱腹板2以及厚板合围形成钢柱25。

29.所述栓钉群临时定位装置47包括栓钉群定位架立柱12、钉帽嵌槽14、栓钉群定位架底板15、定位横梁16,栓钉群定位架底板15置于钢柱下翼缘板11 上,定位横梁16上间隔布置钉帽嵌槽14,钉帽嵌槽14内逐个嵌入栓钉13。

30.具体的,通过栓钉群定位架立柱12与栓钉群定位架底板15对定位横梁16 进行支撑,保证定位横梁16水平横置于钢柱下翼缘板11上,进而保证各个钉帽嵌槽14的位置相对水平平齐,使得嵌入栓钉13时,各个栓钉13的位置更加准确。

31.本方案中,在钢柱下翼缘板11上安装栓钉群临时定位装置47,然后在钉帽嵌槽14内逐个嵌入栓钉13,然后进行栓钉13焊接。

32.所述钢柱翻身平台48包括斜撑17、横梁18、撑柱19、座梁20、横梁更换段21,座梁20上对称设置斜撑17,撑柱19顶面设置横梁18,横梁18上设置一段横梁更换段21,横梁更换段21与横梁18间设置连接螺栓22,通过更换横梁更换段21的长度满足不同尺寸的钢柱25施工。

33.具体的,横梁更换段21两侧均连接有横梁18,通过调节相邻两侧的横梁 18之间的横梁更换段21的长度,来调节两段横梁18以及横梁更换段21的总长度,以适应不同长度尺寸的钢柱25;横梁18与撑柱19顶面相连,并通过撑柱 19对横梁18进行支撑,同时在撑柱19的两侧对称设置有斜撑17,通过斜撑17 对撑柱19的位置进行限位支撑。

34.值得一提的是,横梁18与横梁更换段21之间通过连接螺栓22进行螺栓连接,在需要更换不同长度的横梁更换段21时,仅需要将螺栓拆卸下来,即可快速完成横梁更换段21的拆卸更换操作。

35.特别的,本方案中横梁18并列设置有两个,且两个横梁18均设置在撑柱 19顶面,在通过钢柱翻身平台48对钢柱25进行翻身时,将钢柱25首先放置到其中一个横梁上,随后

推动钢柱25翻动至另一个横梁18上,以达到对钢柱25 进行翻身的效果,在通过钢柱翻身平台48对钢柱25进行翻身时,可以方便的对钢柱25的不同表面以及不同焊接位置进行进一步加工。

36.所述定型化防护操作平台28置于施工平台支撑工字钢31上,施工平台支撑工字钢31焊接连接于钢柱25上,定型化防护操作平台28一侧设置后接平台 32,定型化防护操作平台28与后接平台32间设置后接平台连接板29,后接平台连接板29与后接平台32通过后接平台连接螺栓30固定,钢柱25上设置抱箍26,抱箍26边侧设置抱箍耳板23,抱箍耳板23上设置耳板固定螺栓24,抱箍26上设置支撑板27。

37.具体的,通过拧紧耳板固定螺栓24将抱箍耳板23固定至钢柱25上,进而使得抱箍26固定在钢柱25上;在对定型化防护操作平台28进行固定时,将支撑板27与定型化防护操作平台28相连,同时通过抱箍26对支撑板27以及定型化防护操作平台28进行支撑,使得定型化防护操作平台28保持稳定。

38.钢柱25内井字型拉筋33采用同等强度的井字型拉板34更换。

39.具体的,在钢柱25的制作过程中,将钢柱下翼缘板11、钢柱腹板2以及厚板放置在定型化胎架1中,随后放入井字型拉筋33,使得钢柱下翼缘板11、钢柱腹板2以及厚板进行焊接连接时,可以通过井字型拉筋33对钢柱25的内侧进行支撑固定,保证钢柱25制作时的形状准确,随后在本步骤中通过井字型钢板34代换井字型拉筋33,保证后续使用钢柱25时,钢柱25通过井字型钢板 34拥有足够的结构强度。

40.所述钢柱25上设置钢柱耳板36,相邻两钢柱耳板36间嵌入平台底连接板 38,钢柱耳板36与平台底连接板38间设置土建施工平台固定螺栓37。

41.具体的,钢柱25上每侧设置两组钢柱耳板36,一组两片,在同一组的两片钢柱耳板36之间嵌入平台底连接板38,平台底连接板38通过土建施工平台固定螺栓37与钢柱耳板36呈螺栓连接。

42.在单个钢柱25制作完成后,吊装另一节钢柱25后,对两钢柱25进行焊接,在定型化防护操作平台28上安装机械手,通过机械手对两钢柱进行焊接连接,焊接前在钢柱焊缝44周围施工一道焊接保护材料45,两钢柱25焊接连接完成拆除定型化防护操作平台28。

43.同时,在钢柱耳板36上安装土建施工平台35,随后通过布料斗40上的吊钩42将布料斗40安装于钢柱25,最后浇筑混凝土,钢柱25内部的气体通过排气孔39排出。

44.具体的,在需要对钢柱25内部进行浇筑混凝土时,首先将钢柱25竖立起来,随后通过吊机等设备勾住吊钩42并将布料斗40吊放至钢柱25上,以便于后续对钢柱25内部进行浇筑混凝土。

45.所述布料斗40的布料斗底座43置于钢柱25上,布料斗底座43上设置四个排气孔39,布料斗40顶面设置吊钩42及布料挡板41。

46.具体的,混凝土通过布料斗40灌入钢柱25内部,同时钢柱25内部的气体通过排气孔39排出。

47.本实用新型未详述部分为现有技术,故本实用新型未对其进行详述。

48.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

49.尽管本文较多地使用了等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

50.本实用新型不局限于上述最佳实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。