1.本实用新型涉及车辆工程技术领域,尤其涉及一体化成型带卷耳的汽车纵置板簧。

背景技术:

2.现有的纵置板簧的卷耳结构为分体式结构,包括板簧主体以及连接在板簧主体上的金属卷耳,金属卷耳或通过热熔连接的方式与板簧主体固定连接,或利用密封胶胶接或螺栓锁接等方式固定,然后上述连接方式在板簧受力较大或工况恶劣的情况下极易发生破坏,存在较大的安全隐患。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种安全可靠的一体化成型带卷耳的汽车纵置板簧。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一体化成型带卷耳的汽车纵置板簧,包括板簧主体,所述板簧主体投影在一平面上的形状为拱形,所述板簧主体的两端向内凹的一侧均延伸有卷耳部,所述板簧主体投影在所述平面上的宽度自中部向两端逐渐变小,所述板簧主体的中部投影在所述平面上的宽度的范围为22mm~26mm,所述板簧主体的两端投影在所述平面上的宽度的范围为18mm~22mm,所述卷耳部投影在所述平面上的宽度大于所述板簧主体投影在所述平面上的宽度,所述卷耳部沿垂直于所述平面的方向设有装配孔,所述板簧主体投影在垂直于所述平面的另一平面上的厚度的范围为73mm~77mm。

5.进一步地,所述板簧主体包括相互叠加的玻璃纤维层和玄武岩纤维层,所述玻璃纤维层和所述玄武岩纤维层均垂直于所述装配孔。

6.进一步地,所述板簧主体包括交替叠加的玻璃纤维层、玄武岩纤维层和热固性环氧树脂层,所述玻璃纤维层、玄武岩纤维层和热固性环氧树脂层均垂直于所述装配孔。

7.进一步地,所述板簧主体包括基体和表面复合层,所述基体为高阻燃环氧树脂层,所述表面复合层为包覆在所述高阻燃环氧树脂层的表面的纤维复合层。

8.进一步地,所述板簧主体投影在垂直于所述平面的另一平面上的厚度自中部向两端逐渐变薄。

9.本实用新型的有益效果在于:提供一体化成型带卷耳的汽车纵置板簧,在拱形的板簧主体两端一体成型有内弯的卷耳部,将板簧主体的径向宽度设计为自中部向两端逐渐变小,卷耳部的径向宽度设计为大于板簧主体的径向宽度,相较于传统的与板簧主体热熔连接或机械锁接的卷耳结构具有强度高、耐力强的优势,经过实验测得在上述尺寸范围内时,既提升了板簧整体的刚度,又可以剔除冗余量,节省了材料、板簧整体轻量化减震明显。

附图说明

10.图1所示为本实用新型实施例的一体化成型带卷耳的汽车纵置板簧的结构示意图;

11.图2所示为本实用新型实施例的一体化成型带卷耳的汽车纵置板簧的另一结构示意图;

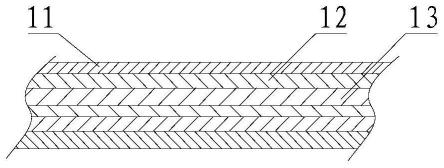

12.图3所示为本实用新型实施例的板簧主体的局部示意图;

13.图4所示为本实用新型实施例的板簧主体的另一局部示意图;

14.标号说明:

15.1、板簧主体;11、玻璃纤维层;12、玄武岩纤维层;13、热固性环氧树脂层;14、高阻燃环氧树脂层;15、纤维复合层;2、卷耳部;21、装配孔。

具体实施方式

16.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

17.本实用新型提供一种一体化成型带卷耳的汽车纵置板簧,用于车辆结构中,用以实现板簧刚度以及轻量化效果的提升,降低成本。

18.请参照图1至图4所示,本实用新型的一体化成型带卷耳的汽车纵置板簧,包括板簧主体1,所述板簧主体1投影在一平面上的形状为拱形,所述板簧主体1的两端向内凹的一侧均延伸有卷耳部2,所述板簧主体1投影在所述平面上的宽度自中部向两端逐渐变小,所述板簧主体1的中部投影在所述平面上的宽度的范围为22mm~26mm,所述板簧主体1的两端投影在所述平面上的宽度的范围为18mm~22mm,所述卷耳部2投影在所述平面上的宽度大于所述板簧主体1投影在所述平面上的宽度,所述卷耳部2沿垂直于所述平面的方向设有装配孔21,所述板簧主体1投影在垂直于所述平面的另一平面上的厚度的范围为73mm~77mm。

19.从上述描述可知,本实用新型的有益效果在于:提供一体化成型带卷耳的汽车纵置板簧,在拱形的板簧主体1两端一体成型有内弯的卷耳部2,将板簧主体1的径向宽度设计为自中部向两端逐渐变小,卷耳部2的径向宽度设计为大于板簧主体1的径向宽度,相较于传统的与板簧主体1热熔连接或机械锁接的卷耳结构具有强度高、耐力强的优势,经过实验测得在上述尺寸范围内时,既提升了板簧整体的刚度,又可以剔除冗余量,节省了材料、板簧整体轻量化减震明显。

20.在可选实施例中,所述板簧主体1包括相互叠加的玻璃纤维层11和玄武岩纤维层12,所述玻璃纤维层11和所述玄武岩纤维层12均垂直于所述装配孔21。

21.从上述描述可知,相互叠加的玻璃纤维层11和玄武岩纤维层12在增强板簧主体刚度的同时,达到了轻量化的目的。

22.在可选实施例中,所述板簧主体1包括交替叠加的玻璃纤维层11、玄武岩纤维层12和热固性环氧树脂层13,所述玻璃纤维层11、玄武岩纤维层12和热固性环氧树脂层13均垂直于所述装配孔21。

23.从上述描述可知,交替叠加的玻璃纤维层11、玄武岩纤维层12和热固性环氧树脂层13能够极大提高板簧主体1的耐磨性,降低板簧失效风险。

24.在可选实施例中,所述板簧主体1包括基体和表面复合层,所述基体为高阻燃环氧

树脂层14,所述表面复合层为包覆在所述高阻燃环氧树脂层14的表面的纤维复合层15。

25.从上述描述可知,高阻燃环氧树脂层14增强了板簧的阻燃性,纤维复合层15由玻璃纤维和玄武岩纤维复合而成,用以提高板簧的刚度。

26.在可选实施例中,所述板簧主体1投影在垂直于所述平面的另一平面上的厚度自中部向两端逐渐变薄。

27.从上述描述可知,将板簧主体1的厚度设计为自中部向两端逐渐变薄,进一步剔除了冗余量,达到节省材料一级轻量化的目的。

28.本实用新型的板簧在生产时,需要经过下列步骤:依据材质要求将模具加热至指定温度;依托模具的型面,按照设计铺层的要求进行铺层,不同厚度区域需要按设计要求铺设变厚度区域;将预成型品转移至待加工区域;采用热压机固化,将产品放置模具中,设置固化参数和模温机温度,加温加压;温度降至40℃即可启模;检验产品表面质量,使用关节臂测量外板自由状态与共固化成型后状态,两者进行对比检查金属外板是否发生形变,最后利用现有力学测试设备对产品性能进行测试。本实用新型的板簧产品比传统的板簧产品轻3kg~5kg。

29.综上所述,本实用新型提供一体化成型带卷耳的汽车纵置板簧,在拱形的板簧主体两端一体成型有内弯的卷耳部,将板簧主体的径向宽度设计为自中部向两端逐渐变小,卷耳部的径向宽度设计为大于板簧主体的径向宽度,相较于传统的与板簧主体热熔连接或机械锁接的卷耳结构具有强度高、耐力强的优势,经过实验测得在上述尺寸范围内时,既提升了板簧整体的刚度,又可以剔除冗余量,节省了材料、板簧整体轻量化减震明显。相互叠加的玻璃纤维层和玄武岩纤维层在增强板簧主体刚度的同时,达到了轻量化的目的。交替叠加的玻璃纤维层、玄武岩纤维层和热固性环氧树脂层能够极大提高板簧主体的耐磨性,降低板簧失效风险。高阻燃环氧树脂层增强了板簧的阻燃性,纤维复合层由玻璃纤维和玄武岩纤维复合而成,用以提高板簧的刚度。将板簧主体的厚度设计为自中部向两端逐渐变薄,进一步剔除了冗余量,达到节省材料一级轻量化的目的。

30.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。