1.本实用新型涉及液压支架生产技术领域,具体涉及一种液压支架结构件自动转运定位装置。

背景技术:

2.液压支架作为煤矿综采设备中主要的支护设备,具有自身体积和重量大、服役条件恶劣、箱型焊接结构多等特点。液压支架结构件主要包括顶梁、掩护梁、底座三大部分,具有自身体积和重量大、箱型结构多、尺寸范围大等特点,液压支架结构件单重范围为1.6-20吨,宽度尺寸范围为1200-2400mm,长度尺寸范围为1800-5600mm。现有技术中的液压支架结构件转运主要依靠手动利用四爪吊钩抓取液压支架结构件,人工操控手动天车将工件转运至焊接平台,六关节焊接机器人自动化焊接,焊接完成后,手动利用天车及其四爪吊钩转运工件。这种方法虽然能实现自动化焊接,但上述方法存在以下不足:1、液压支架结构件为箱型结构,人工转运工件时,利用四爪吊钩勾住液压支架结构件吊装孔处,由于工件自身体积和重量大,吊运过程中存在摆动幅度大、斜吊、脱钩等现象,容易引发工伤事故,严重影响工人的人身安全。2、人工利用手动天车及其四爪吊钩转运液压支架结构件时,需要2-3人配合进行工作,劳动强度大、人均功效低。3、结构件焊接车间温度高、焊接烟雾、粉尘大,工作环境差,严重危害工人身体健康。4、人工将工件转运至焊接平台,存在误差大,工件焊接尺寸误差一般为5mm以上,导致工件焊接时存在尺寸误差大的问题,无法满足焊接质量要求。5、液压支架结构件焊接完成后,工件表面温度高,人工利用手动天车及其四爪吊钩吊运时,容易引发灼伤事故,存在安全隐患。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种液压支架结构件自动转运定位装置,能够在自动天车转运过程中对工件的抓取进行准确定位,便于实现液压支架结构件的自动转运,避免人工转运工件存在的操作不便、定位误差大的问题,同时能够避免人工操作容易产生的安全隐患。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.设计一种液压支架结构件自动转运定位装置,液压支架结构件的转运路径上设有用于放置液压支架构件的交互工作台,以及用于抓取和转运液压支架构件的自动天车,在自动天车的上部框架的两侧外部分别设置有检测雷达,用于实时检测自动天车与周围物体之间的距离;

6.在四个夹钳的下部移动钳腿内侧分别设置有夹紧传感器14,两个相对的夹钳上的夹紧传感器14位置相对,分别用于实时检测两组钳腿之间的开合尺寸;

7.在四个夹钳的钳爪内侧分别设置有夹紧到位传感器15,用于实时检测工件边缘距钳爪内侧水平方向上的距离;

8.在四个夹钳的钳爪上部对应于工件底面抓取位置分别设置有误动作检测传感器

16,用于实时检测工件底面距钳爪上部垂直方向上的距离;

9.在四个夹钳的钳爪底部分别设置有触底检测传感器17,用于实时检测夹钳底部距下方物体的距离;

10.在交互工作台的外侧相邻的两个侧边分别设置有插销板,在插销板顶面上开设有均匀分布的销孔,用于插接定位销,当工件放置在交互工作台上时,工件侧部对应位置与定位销接触以实现定位。

11.优选的,在定位销上设置有接触传感器。

12.优选的,所述检测雷达采用2d激光雷达。

13.优选的,所述夹紧传感器和触底检测传感器用激光测距传感器;所述夹紧到位传感器和误动作检测传感器采用电感式传感器。

14.在上述技术方案中,人工将拼装后的液压支架结构件转运至交互工作台,调整工件的位置,交互工作台上的定位传感器检测工件位置是否符合抓取定位要求,并向自动天车发出工件到位信号;自动天车接收到信号后,按照设定路径运行至交互工作台所在位置,利用夹钳抓取工件,抓取过程中通过定位装置实现抓取定位,然后按照设定路径将工件转运到后续的加工工序。以焊接工序为例,自动天车将工件转运到焊接变位机所在位置,并将工件放置在焊接变位机上,并向焊接变位机发出工件到位信号;焊接变位机接收到信号后,利用其夹紧机构自动夹紧工件并翻转至一定角度,六关节焊接机器人运用自动寻边功能对工件进行自动焊接;液压支架结构件焊接工序完成后,焊接变位机向自动天车发出信号;自动天车接收到信号后,按照设定路径运行至焊接变位机所在位置,利用夹钳自动抓取工件,抓取过程中通过定位装置实现抓取定位,并按照设定路径将工件自动转运至原交互工作台上。

15.本实用新型的有益效果在于:

16.本实用新型通过在自动天车上配置2d激光雷达、夹紧传感器、夹紧到位传感器、误动作检测传感器、触底检测传感器,能够实时检测夹钳装置钳腿间开合尺寸、距车间周围环境距离、以及钳腿距被转运工件间距离,并将检测数据实时上传调度系统,实现安全互锁,降低事故风险。当夹钳距周围物体距离较近时,调度系统可以根据收到的信号发出警告并下达指令将自动天车急停,防止夹钳与周围物体碰撞引发安全事故;当夹钳抓取工件距工件距离较远时,调度系统可以下达指令禁止自动天车起升夹钳,防止夹钳未夹紧工件导致工件在转运过程中脱落造成安全事故。

17.本实用新型能够在自动天车抓取工件时进行准确定位,保证自动天车准确、平稳地对工件进行抓取,并自动转运到后续的加工工序,解决了现有技术中采用手动利用四爪吊钩抓取液压支架结构件存在的操作不便、定位精度低、存在安全隐患的问题。

附图说明

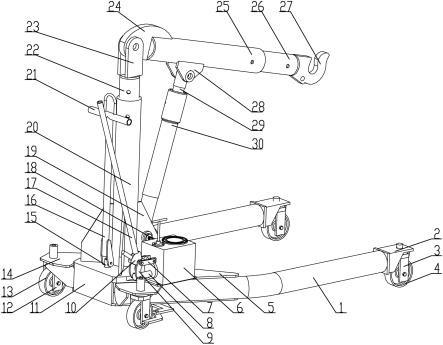

18.图1为自动天车抓取状态的主视图;

19.图2为自动天车抓取状态的右视图;

20.图3为图2中夹钳下部夹爪的局部放大图;

21.图4为自动天车的俯视图;

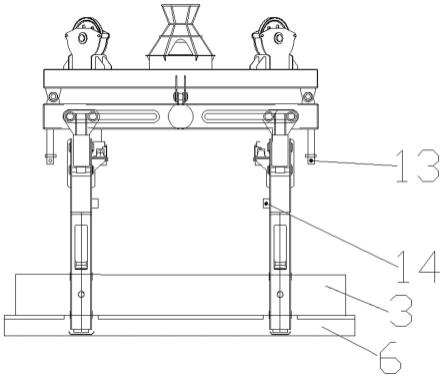

22.图5为交互工作台的结构示意图;

23.图6为液压支架结构件焊接工序中的设备布局示意图;

24.图7为焊接变位机的结构示意图;

25.图中标号:1六关节焊接机器人;2焊接变位机;3液压支架结构件;4除尘房间;5自动天车;6交互工作台;

26.7滑轮架;8上部框架;9中部移动小车;10夹钳;11下部驱动装置;12储缆框;13检测雷达;14夹紧传感器;15夹紧到位传感器;16误动作检测传感器;17触底检测传感器;

27.18平台底座;19推移小车;20固定平台;21插销板;22定位销;

28.23夹紧机构;24推移机构;25顶升机构;26支撑底座。

具体实施方式

29.下面结合附图和实施例来说明本实用新型的具体实施方式,但下列实施例只是用来详细说明本实用新型的实施方式,并不以任何方式限制本实用新型的范围。

30.实施例1:一种液压支架结构件自动转运定位装置,参见图1-图5,液压支架结构件3的转运路径上设有用于放置液压支架构件3的交互工作台6,以及用于抓取和转运液压支架构件3的自动天车5。以焊接工序为例,后续的自动焊接设备包括焊接变位机2和六关节焊接机器人1,参见图6-图7。

31.在自动天车5的上部框架8的两侧外部分别设置有检测雷达13,用于实时检测自动天车与周围物体之间的距离;在四个夹钳10的下部移动钳腿内侧分别设置有夹紧传感器14,两个相对的夹钳10上的夹紧传感器14位置相对,分别用于实时检测两组钳腿之间的开合尺寸;在四个夹钳10的钳爪内侧分别设置有夹紧到位传感器15,用于实时检测工件边缘距钳爪内侧水平方向上的距离;在四个夹钳10的钳爪上部对应于工件底面抓取位置分别设置有误动作检测传感器16,用于实时检测工件底面距钳爪上部垂直方向上的距离;在四个夹钳10的钳爪底部分别设置有触底检测传感器17,用于实时检测夹钳10底部距下方物体的距离。其中,检测雷达13采用2d激光雷达,夹紧传感器14和触底检测传感器17用激光测距传感器;夹紧到位传感器15和误动作检测传感器16采用电感式传感器。

32.在交互工作台6的外侧相邻的两个侧边分别设置有插销板21,在插销板21顶面上开设有均匀分布的销孔,用于插接定位销22,当工件放置在交互工作台6上时,工件侧部对应位置与定位销22接触以实现定位,在定位,22上设置有接触传感器。

33.以焊接工序为例,液压支架结构件自动转运的过程为:

34.(1)人工将拼装后的液压支架结构件3转运至交互工作台6,调整工件的位置,交互工作台6上的定位传感器检测工件位置是否符合抓取定位要求,并向自动天车5发出工件到位信号。

35.液压支架结构件3拼装工序完成后,根据工件尺寸调整中部推移小车19与固定平台20之间距离,工件放置之前,先将定位销22插入位于平台底座18边缘处的插销板21上对应位置的销孔内,然后将单个工件转运到交互工作台6上,调整工件位置,使工件侧面分别与定位销22接触,形成直角边定位,在定位销22上设有定位传感器,完成工件的定位后,传感器向自动天车5发出工件到位信号。

36.(2)自动天车5接收到信号后,按照设定路径运行至交互工作台6所在位置,利用夹钳10抓取工件,抓取过程中通过定位装置实现抓取定位,然后按照设定路径将工件放置在

焊接变位机2上,并向焊接变位机2发出工件到位信号。

37.自动天车5的滚筒与夹钳滑轮架7通过钢丝绳连接,夹钳10下部移动钳腿在下部驱动装置11带动下进行开合,夹钳10下部移动钳腿内侧的夹紧传感器14实时检测两个钳腿之间的开合尺寸,钳爪底部的触底检测传感器17自动检测夹钳距下方物体距离,夹钳10自动下降至交互工作台6台面水平方向以下位置,钳爪内侧的夹紧到位传感器15实时检测工件距夹紧到位传感器15水平方向距离,钳爪上部的误动作检测传感器16实时检测工件距误动作检测传感器16垂直方向距离,当夹钳10夹紧工件后,向调度系统发出信号,调度系统下达指令,自动天车5按照设定路径运行,上部框架8外侧的检测雷达13在自动天车夹钳移动过程中实时检测距周围物体距离,避免发生碰撞事故,自动天车5运行至指定位置后自动将工件放置在焊接变位机2上,并向焊接变位机2发出工件到位信号。

38.(3)焊接变位机2接收到信号后,利用其夹紧机构23自动夹紧工件并翻转至一定角度,六关节焊接机器人1运用自动寻边功能对工件进行自动焊接。

39.焊接变位机2接收到信号后,利用其夹紧机构23将工件自动夹紧,参见图7。具有自动寻边功能的六关节焊接机器人1对液压支架结构件3的箱体结构平焊缝进行自动焊接,平焊缝焊接结束后,利用推移机构24带动工件平移至指定位置,利用顶升机构25将工件翻转90

°

,将液压支架结构件3的箱型结构立焊缝变为平焊缝,六关节焊接机器人1对工件进行自动焊接,焊接结束后,再次利用顶升机构25将工件翻转至水平位置,利用推移机构24带动工件平移至焊接变位机2原始位置。

40.(4)液压支架结构件3焊接工序完成后,焊接变位机2向自动天车5发出信号;

41.(5)自动天车5接收到信号后,按照设定路径运行至焊接变位机2所在位置,利用夹钳10自动抓取工件,抓取过程中通过定位装置实现抓取定位,并按照设定路径将工件自动转运至原交互工作台6上。

42.自动天车夹钳装置由储缆框12、上部框架8、上部驱动装置、中部移动小车9、滑轮架7、下部移动钳腿、下部驱动装置11、轴承座装配构成。自动天车运行定位精度为

±

25mm,夹钳尺寸为4200*4420*5300mm,最大承载为20吨,夹钳长度开合范围为1200-3200mm,夹钳宽度开合范围为800-2600mm,液压支架结构件单重范围为1.6-19吨,宽度尺寸范围为1200-2400mm,长度范围1800-5600mm,自动天车能适应液压支架结构件的自动抓取、转运,并能与交互工作台、焊接变位机进行信号交互,实现液压支架结构件重量、尺寸全覆盖,适用性强。自动天车抓取过程中,配有2d激光雷达、夹紧传感器、夹紧到位传感器、误动作检测传感器、触底检测传感器,用于辅助定位,其中,2d激光雷达数量2只,检测范围0.1~8米,在自动天车运行过程中实时检测自动天车夹钳装置与车间周围物体距离,防止自动天车夹钳与周围物体发生碰撞;夹紧传感器数量4只,采用激光测距原理,检测范围50-5300mm,实时检测夹钳装置两个钳腿之间的开合尺寸;夹紧到位传感器数量4只,采用电磁感应原理,检测范围20mm,实时检测工件距夹紧到位传感器水平方向距离;误动作检测传感器数量4只,采用电磁感应原理,检测范围20mm,实时检测工件距误动作检测传感器垂直方向距离;触底检测传感器数量4只,采用激光测距原理,检测范围50-8300mm,在自动天车运行过程中实时检测夹钳距下方物体距离,避免夹钳与下方物体发生碰撞。

43.在以上实施例中所涉及的设备元件如无特别说明,均为常规设备元件。

44.上面结合附图和实施例对本实用新型的实施方式做了详细说明,但是本实用新型

并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下进行变更或改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。