一种多侧孔型管件自动化加工设备

【技术领域】

1.本实用新型涉及数控加工设备领域,特别是一种多侧孔型管件自动化加工设备。

【背景技术】

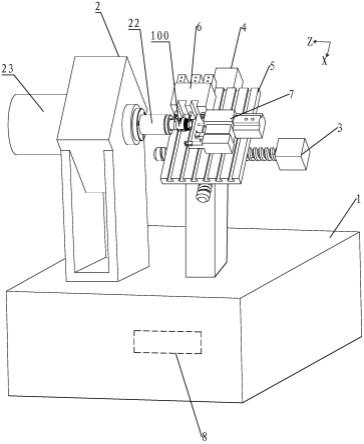

2.原多侧孔型管件加工工艺复杂,如图1和图2所示的现有一产品100的结构示意图,其属于多侧孔型管件,传统的加工工序多达9道工序,需同时配上9台不同专机设备,操作人员需9人手工操作,且产品多次重复定位装夹加工,产品精度受到影响,报废不良率较高。

技术实现要素:

3.本实用新型要解决的技术问题,在于提供一种多侧孔型管件自动化加工设备,一次定位装夹可加工7道工序,提高生产效率,降低人工成本,且减少重复定位装夹次数,提高精度,降低报废率。

4.本实用新型是这样实现的:一种多侧孔型管件自动化加工设备,包括:

5.机架;

6.主轴模块,连接于所述机架上;

7.z轴移动模块,连接于所述机架上,并位于所述主轴模块右侧;

8.x轴移动模块,连接于所述z轴移动模块;

9.工作台,连接于所述x轴移动模块上;

10.横向动力头,包括第一固定座、第一铣刀驱动模块、第二铣刀驱动模块和第三铣刀驱动模块;所述第一固定座固定连接于所述工作台上;所述第一铣刀驱动模块、第二铣刀驱动模块和第三铣刀驱动模块固定于所述第一固定座上,并沿x轴布置;

11.纵向动力头,包括第二固定座、第四铣刀驱动模块、车刀和内孔刀;所述第二固定座、车刀和内孔刀分别固定连接于所述工作台上;所述第四铣刀驱动模块固定连接于所述第二固定座,并沿z轴布置;

12.控制装置,固定连接于所述机架,并通信连接于所述主轴模块、z轴移动模块、x轴移动模块、第一铣刀驱动模块、第二铣刀驱动模块、第三铣刀驱动模块、及第四铣刀驱动模块。

13.进一步地,所述主轴模块包括:

14.主轴箱体支架,固定于所述机架上;

15.筒夹体座,固定于所述主轴箱体支架的一侧;

16.旋转油缸,固定于主轴箱体支架的另一侧,并通信连接于所述控制装置;

17.主轴拉杆,一端通过螺接固定于所述旋转油缸的活塞杆,并沿z轴穿设于所述主轴箱体支架内和筒夹体座;

18.前推式弹簧筒夹,通过螺接固定于所述主轴的另一端,并穿设于所述筒夹体座内。

19.进一步地,所述第一铣刀驱动模块包括:

20.第一伺服电机,通信连接于所述控制装置,并固定连接于所述第一固定座;

21.第一主轴,一端固定连接于所述第一伺服电机的输出轴,并沿x轴布置;

22.第一刀具夹头,固定连接于所述第一主轴的另一端;

23.第一铣刀,固定于所述第一刀具夹头。

24.进一步地,所述第二铣刀驱动模块包括:

25.第二伺服电机,通信连接于所述控制装置,并固定连接于所述第一固定座;

26.第二主轴,一端固定连接于所述第二伺服电机的输出轴,并沿x轴布置;

27.第二刀具夹头,固定连接于所述第二主轴的另一端;

28.第二铣刀,固定于所述第二刀具夹头。

29.进一步地,所述第三铣刀驱动模块包括:

30.第三伺服电机,通信连接于所述控制装置,并固定连接于所述第一固定座;

31.第三主轴,一端固定连接于所述第三伺服电机的输出轴,并沿x轴布置;

32.第三刀具夹头,固定连接于所述第三主轴的另一端;

33.第三铣刀,固定于所述第三刀具夹头。

34.进一步地,所述第四铣刀驱动模块包括:

35.第四伺服电机,通信连接于所述控制装置,并固定连接于所述第二固定座;

36.第四主轴,一端固定连接于所述第四伺服电机的输出轴,并沿z轴布置;

37.第四刀具夹头,固定连接于所述第四主轴的另一端;

38.第四铣刀,固定于所述第四刀具夹头。

39.进一步地,所述控制装置为plc。

40.本实用新型的优点在于:一种多侧孔型管件自动化加工设备,包括:机架;主轴模块,连接于所述机架上;z轴移动模块,连接于所述机架上,并位于所述主轴模块右侧;x轴移动模块,连接于所述z轴移动模块;工作台,连接于所述x轴移动模块上;横向动力头,包括第一固定座、第一铣刀驱动模块、第二铣刀驱动模块和第三铣刀驱动模块;纵向动力头,包括第二固定座、第四铣刀驱动模块、车刀和内孔刀;控制装置,通信连接于所述主轴模块、z轴移动模块、x轴移动模块、第一铣刀驱动模块、第二铣刀驱动模块、第三铣刀驱动模块、及第四铣刀驱动模块。工件装夹到所述主轴模块上,一次定位装夹,即可通过各个刀具进行7道工序的加工,提高生产效率,降低人工成本,且减少重复定位装夹次数,提高精度,降低报废率。

【附图说明】

41.下面参照附图结合实施例对本实用新型作进一步的说明。

42.图1是背景技术中现有一产品的立体图。

43.图2是背景技术中现有一产品的主视图。

44.图3是背景技术中现有一产品的后视图。

45.图4是背景技术中现有一产品的俯视图。

46.图5是背景技术中现有一产品的仰视图。

47.图6是本实用新型一种多侧孔型管件自动化加工设备的立体图。

48.图7是本实用新型主轴模块、横向动力头、纵向动力头及工件的内部结构示意图。

49.图8是本实用新型主轴模块的爆炸图。

50.图9是本实用新型横向动力头、纵向动力头、x轴移动模块及z轴移动模块等部件的背面立体图。

51.附图标记说明:

52.

背景技术:

产品100,槽一101,槽二102,孔一103,通孔二104,孔三105,异型槽一106,异型槽二107,内台阶孔108,端面槽109,外圆110,螺纹120。

53.本实用新型:

54.机架1;

55.主轴模块2,主轴箱体支架21,筒夹体座22,旋转油缸23,主轴拉杆24,前推式弹簧筒夹25;

56.z轴移动模块3;

57.x轴移动模块4;

58.工作台5;

59.横向动力头6,第一固定座61,第一铣刀驱动模块62,第一伺服电机621,第一主轴622,第一刀具夹头623,第一铣刀624,第二铣刀驱动模块63,第三铣刀驱动模块64;

60.纵向动力头7,第二固定座71,第四铣刀驱动模块72,车刀73,内孔刀74;

61.控制装置8。

【具体实施方式】

62.在对本实用新型的描述中,需要理解的是,指示方位或位置关系的描述为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

63.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

64.本实用新型实施的总体构思如下:

65.横向动力头6设置三把铣刀,纵向动力头7设置三个刀具,工件装夹到所述主轴模块2上,一次定位装夹,即可通过各个刀具进行7道工序的加工,提高生产效率,降低人工成本,且减少重复定位装夹次数,提高精度,降低报废率。

66.请参阅图1至图9所示。

67.一种多侧孔型管件自动化加工设备,包括:

68.机架1;

69.主轴模块2,连接于所述机架1上;装夹工件,并带动工件旋转;

70.z轴移动模块3,连接于所述机架1上,并位于所述主轴模块2右侧;

71.x轴移动模块4,连接于所述z轴移动模块3;在具体实施中,x轴移动模块4和z轴移动模块3都可采用伺服电机驱动丝杆-螺母副的结构,也可以采用现有的直线滑台,为标准件;用于调节x、z轴的坐标,来调节各个刀具的位移和位置。

72.工作台5,连接于所述x轴移动模块4上;在具体实施中,可以如附图所示的实施例倾斜布置,这样便于清理飞溅到工作台5上的切屑,同时切屑不易堆积,大部分容易受重力自动掉落。

73.横向动力头6,包括第一固定座61、第一铣刀驱动模块62、第二铣刀驱动模块63和第三铣刀驱动模块64;所述第一固定座61固定连接于所述工作台5上;所述第一铣刀驱动模块62、第二铣刀驱动模块63和第三铣刀驱动模块64固定于所述第一固定座61上,并沿x轴布置;

74.纵向动力头7,包括第二固定座71、第四铣刀驱动模块72、车刀73和内孔刀74;所述第二固定座71、车刀73和内孔刀74分别固定连接于所述工作台5上;所述第四铣刀驱动模块72固定连接于所述第二固定座71,并沿z轴布置;

75.控制装置8,固定连接于所述机架1,并通信连接于所述主轴模块2、z轴移动模块3、x轴移动模块4、第一铣刀驱动模块62、第二铣刀驱动模块63、第三铣刀驱动模块64、及第四铣刀驱动模块72。

76.所述主轴模块2包括:

77.主轴箱体支架21,固定于所述机架1上;

78.筒夹体座22,固定于所述主轴箱体支架21的一侧;

79.旋转油缸23,固定于主轴箱体支架21的另一侧,并通信连接于所述控制装置8;

80.主轴拉杆24,一端通过螺接固定于所述旋转油缸23的活塞杆,并沿z轴穿设于所述主轴箱体支架21内和筒夹体座22;

81.前推式弹簧筒夹25,通过螺接固定于所述主轴拉杆的另一端,并穿设于所述筒夹体座内。所述前推式弹簧筒夹用于装夹工件。

82.所述第一铣刀驱动模块62包括:

83.第一伺服电机621,通信连接于所述控制装置8,并固定连接于所述第一固定座61;

84.第一主轴622,一端固定连接于所述第一伺服电机621的输出轴,在具体实施中,所述第一主轴622和第一伺服电机621的输出轴可通过联轴器连接,并沿x轴布置;在具体实施中,所述第一主轴622还可通过轴承连接于所述第一固定座61,实现转动连接,使得第一主轴622旋转更稳定。同理其它各个主轴都可以采用轴承旋转地连接于相应的固定座或支架。

85.第一刀具夹头623,固定连接于所述第一主轴622的另一端;可采用标准刀具夹头er32,用于装夹铣刀。

86.第一铣刀624,固定于所述第一刀具夹头623。

87.在具体一实施例中,所述第二铣刀驱动模块63、第三铣刀驱动模块64及第四铣刀驱动模块72和所述第一铣刀驱动模块62采用相似的结构,这边不在重复标注。

88.所述第二铣刀驱动模块63包括:

89.第二伺服电机,通信连接于所述控制装置8,并固定连接于所述第一固定座61;

90.第二主轴,一端固定连接于所述第二伺服电机的输出轴,两者也可通过联轴器连接,并沿x轴布置;

91.第二刀具夹头,固定连接于所述第二主轴的另一端;可采用标准刀具夹头er32,用于装夹铣刀。

92.第二铣刀,固定于所述第二刀具夹头。

93.所述第三铣刀驱动模块64包括:

94.第三伺服电机,通信连接于所述控制装置8,并固定连接于所述第一固定座61;

95.第三主轴,一端固定连接于所述第三伺服电机的输出轴,两者也可通过联轴器连接,并沿x轴布置;

96.第三刀具夹头,固定连接于所述第三主轴的另一端;可采用标准刀具夹头er32,用于装夹铣刀。

97.第三铣刀,固定于所述第三刀具夹头。

98.所述第四铣刀驱动模块72包括:

99.第四伺服电机,通信连接于所述控制装置8,并固定连接于所述第二固定座71;

100.第四主轴,一端固定连接于所述第四伺服电机的输出轴,两者也可通过联轴器连接,并沿z轴布置;

101.第四刀具夹头,固定连接于所述第四主轴的另一端;可采用标准刀具夹头er32,用于装夹铣刀。

102.第四铣刀,固定于所述第四刀具夹头。

103.所述控制装置为plc。

104.具体一使用方式:

105.用于加工产品100的槽一101、槽二102、孔一103、通孔二104、孔三105、异型槽一106、异型槽二107、内台阶孔108、端面槽109、外圆110、螺纹120;

106.各个刀具的规格可根据所需加工的工序,选取好相应规格的刀具,然后事先装夹好。如果第一铣刀624、第二铣刀、第三铣刀、第四铣刀可采用非标钨钢铣刀;车刀73和内孔刀74可采用标准数控刀具:外螺纹刀和内孔刀,两者可固定在刀架上,再将刀架固定在工作台上,方便更换。各个刀具的位置可根据产品的各个待加工特征的尺寸去布置,避免在加工时其它刀具造成干涉即可。

107.如第一铣刀624对应槽一101、第二铣刀对应槽二102、第三铣刀对应孔一103、第四铣刀对应端面槽109,车刀73对应外圆110和螺纹120,内孔刀74对应内台阶孔108;

108.在控制装置上预设好加工程序。

109.将待加工的工件装夹到所述前推式弹簧筒夹25内。

110.加工:

111.①

控制装置8控制旋转油缸23工作,驱动主轴拉杆24旋转,并控制x轴移动模块4和z轴移动模块3移动,带动所述车刀73对工件进行车外圆110;

112.②

再控制x轴移动模块4和z轴移动模块3移动,带动所述内孔刀74对工件进行车内台阶孔108;

113.③

再控制x轴移动模块4和z轴移动模块3移动,带动所述车刀73对工件进行车螺纹120。

114.④

然后控制装置8控制旋转油缸23停止工作,此时工件不动;

115.⑤

再控制再控制x轴移动模块4和z轴移动模块3移动,带动第一铣刀624移动,并控制第一伺服电机621工作带动第一铣刀624旋转,对工件铣槽一101;

116.⑥

再控制旋转油缸23工作,将工件旋转至预定的槽二102加工位,后控制旋转油缸23停止,工件不动;

117.⑦

再控制x轴移动模块4和z轴移动模块3移动,带动第二铣刀移动,并控制第二伺服电机工作带动第二铣刀旋转,对工件铣槽二102;

118.⑧

再控制旋转油缸23工作,将工件旋转至预定的孔一103加工位,后控制旋转油缸23停止,工件不动;

119.⑨

再控制x轴移动模块4和z轴移动模块3移动,带动第二铣刀移动,并控制第二伺服电机工作带动第二铣刀旋转,对工件铣孔一103;

120.⑩

再控制旋转油缸23工作,将工件旋转至预定的通孔二104加工位,后控制旋转油缸23停止,工件不动;

121.⑾

再控制x轴移动模块4和z轴移动模块3移动,带动第二铣刀移动,并控制第二伺服电机工作带动第二铣刀旋转,对工件铣通孔二104;

122.⑿

再控制旋转油缸23工作,将工件旋转至预定的异型槽一106加工位,后控制旋转油缸23停止,工件不动;

123.⒀

再控制x轴移动模块4和z轴移动模块3移动,带动第三铣刀移动,并控制第三伺服电机工作带动第三铣刀旋转,对工件铣异型槽一106;

124.⒁

再控制旋转油缸23工作,将工件旋转至预定的异型槽二107加工位,后控制旋转油缸23停止,工件不动;

125.⒂

再控制x轴移动模块4和z轴移动模块3移动,带动第三铣刀移动,并控制第三伺服电机工作带动第三铣刀旋转,对工件铣异型槽二107;

126.⒃

再控制旋转油缸23工作,将工件旋转至预定的孔三105加工位,后控制旋转油缸23停止,工件不动;

127.⒄

再控制x轴移动模块4和z轴移动模块3移动,带动第三铣刀移动,并控制第三伺服电机工作带动第三铣刀旋转,对工件铣孔三105;

128.⒅

再控制旋转油缸23工作,将工件旋转至预定的端面槽109加工位,后控制旋转油缸23停止,工件不动;

129.⒆

再控制x轴移动模块4和z轴移动模块3移动,带动第四铣刀移动,并控制第四伺服电机工作带动第四铣刀旋转,对工件铣端面槽109;图中的端面槽109有两条呈十字交叉,先铣其中一条,然后将工件旋转90

°

后再铣另一条。

130.完成加工,控制装置8控制x轴移动模块4和z轴移动模块3移动,将刀架复位;拆下工件。

131.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。