1.本发明属于靶材加工及检测技术领域,涉及一种管靶背管的密封性检测治具及检测方法。

背景技术:

2.靶材作为一种重要的镀膜材料,主要应用于电子及信息产业,在集成电路、信息存储、液晶显示屏、激光存储器、电子控制器件等领域具有广泛的应用。靶材按形状分类可分为平面靶材和管状靶材,后者又称为管靶或旋转靶,溅射过程中管靶以一定速度转动,由于转动的管靶和静止的磁体之间发生相对运动,整个管靶表面均匀地发生溅射,靶材材料的利用率高,镀膜成分均匀,是磁控溅射镀膜领域的理想选材。

3.管靶组件的基本结构包括外侧的管靶和内侧的背管,管靶和背管之间需要进行焊接或绑定,目前的方法主要有热喷涂法、钎焊法和热等静压一体成型法,其中热喷涂法制备的管靶具有致密度低,氧含量高等缺点,无法满足高质量镀膜产品的要求;钎焊法难以满足长度较大的管靶的绑定,生产成本高;热等静压一体成型法制备的管靶成分均匀,纯度高,是目前最有应用前景的制备方法。管靶组件中背管呈空心结构,在使用过程中内部通冷却水,因而对背管的密封性要求较高,否则会存在渗水,甚至损坏设备的风险,管靶组件在使用前需要进行密封性检测,但对于背管密封性检测所用治具及方法,目前的现有技术并未有明确报道。

4.cn 208791743u公开了一种利于冷却的旋转靶靶管,包括:靶材背管及与靶材背管同轴设置的冷却液出口通道;靶材背管内壁与冷却液出口通道外壁组成的空间为冷却液进口通道;冷却液出口通道一侧通过支架设置有磁棒;冷却液进口通道的内壁设置有用于增强冷却液扰动的凸起结构。该专利中主要介绍的是背管内部的冷却通道的结构,增强冷却液的扰动,并未涉及到背管的密封性以及如何检测其密封性的问题。

5.cn 210657106u公开了一种用于等离子喷涂靶材作业的夹具,包括左连接头、右连接头、背管和通水衬管,左连接头的一端插入至背管端部的内孔中,背管的另一端连接有右连接头,背管内套设有通水衬管,左连接头连接在转床主轴上,右连接头的中心锥度孔与转床的尾座顶住,背管随转床主轴转动;左连接头上设置有左进水孔,与通水衬管相连通,右连接头上设置有右进水孔,与背管和通水衬管形成的空腔相连通,左连接头上设置有左出水孔,与转床上的回水管道相连通。该专利中通过夹具结构的设置,便于管靶加工过程中的冷却,提高靶材的成品率,即该夹具是用于靶材制备过程,同样未涉及到背管的密封性以及采用何种方法或检具检测的问题。

6.综上所述,对于管靶组件中背管的密封性检测,需要根据背管的实际结构设计合适的检测治具,以更好地检测背管的密封效果,避免管靶溅射过程中的风险。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种管靶背管的密封性检测治

具及检测方法,所述检测治具以管靶背管为基础,通过检测端和密封端的结构设计,使得背管内形成真空环境,再通过检测气体的喷射,直观地检测出背管的密封性,避免了使用过程中渗水的风险,提高安全系数;所述检测治具结构简单,检测方法简便,密封性检测精确度高,成本较低。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种管靶背管的密封性检测治具,所述检测治具包括检测端、密封端和密封垫,所述检测端和密封端均为带有圆形凹槽的金属板,所述凹槽和金属板的中心轴重合,其中检测端金属板的凹槽底部还设有通孔,所述通孔贯穿金属板,位于凹槽的中心位置,所述背管的两端分别插入检测端和密封端的凹槽;所述背管的端部和凹槽底部之间均设有密封垫,所述检测端的通孔构成抽气孔,其连接有抽气管。

10.本发明中,根据管靶组件的结构及使用过程,背管的密封性是关系到管靶溅射应用的重要因素,需要在使用之前进行密封性检测,因而本发明设计了相应的密封性检测治具,根据管靶背管的结构,分别采用密封端和检测端将背管两端封堵,检测端设有通孔用于抽真空,并通过密封垫的设置使管内能够形成真空环境,再通过在外侧喷射检测气体,通过观察氦质谱检漏仪的气体漏率变化与否来判断背管密封性是否合适,从而避免使用过程中冷却水渗透到外侧的问题,降低安全风险;所述检测治具结构简单,检测方法操作简便,设备及操作成本较低,可有效提高靶材的检测效率。

11.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

12.作为本发明优选的技术方案,所述背管的外侧环绕焊接有靶材部分,所述靶材部分的长度小于背管。

13.优选地,所述背管的两端插入金属板凹槽的部分未焊接靶材。

14.优选地,所述背管的材质包括不锈钢。

15.优选地,所述靶材的材质包括铬、硅、铝或铜中任意一种或至少两种的组合,所述组合典型但非限制性实例有:铬和硅的组合,铝和铜中的组合,铬和铜的组合,硅、铝和铜的组合等。

16.作为本发明优选的技术方案,所述金属板为圆形金属板,厚度为30~40mm,例如30mm、32mm、34mm、36mm、38mm或40mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;直径为250~300mm,例如250mm、260mm、270mm、280mm、290mm或300mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.优选地,所述金属板中圆形凹槽的深度占金属板厚度的1/3~3/4,例如1/3、2/5、1/2、3/5、2/3或3/4等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.本发明中,所述金属板的加工是为了将背管的两端封堵,以便形成真空环境,这就对金属板上凹槽的加工有较高的要求,需要保证凹槽的同心度和平面度,同心度和平面度的数值需要小于0.01mm。

19.优选地,所述金属板中圆形凹槽的直径比背管的外直径大0.1~0.4mm,例如0.1mm、0.15mm、0.2mm、0.25mm、0.3mm、0.35mm或0.4mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明中,所述圆形凹槽与背管之间留有余量,以便于背管插入金属板的凹槽中,但该余量数值的选择不宜过大,否则会形成较大的空隙,影响后续真空环境的形成。

21.优选地,所述金属板的材质包括不锈钢,优选为与背管相同的材质。

22.作为本发明优选的技术方案,所述检测端的金属板上通孔的直径为10~20mm,例如10mm、12mm、14mm、15mm、16mm、18mm或20mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述通孔处连接的抽气管的末端连接有抽真空设备。

24.优选地,所述抽气管焊接到通孔处,并采用密封胶将焊接处密封。

25.本发明中,所述抽气管采用氩弧焊焊接的方式,并通过密封胶进行密封,在该检测治具应用前,需要先对该焊接处的密封性进行检测,以保证治具的有效性。

26.作为本发明优选的技术方案,所述密封垫的厚度为1~2mm,例如1mm、1.2mm、1.4mm、1.6mm、1.8mm或2mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述密封垫的直径不小于背管的外径,同时不大于凹槽的直径。

28.优选地,所述密封垫的种类包括橡胶垫。

29.作为本发明优选的技术方案,所述检测治具还包括气瓶和喷气管,所述气瓶中储存检测气体,由喷气管喷到背管外部的各个区域。

30.优选地,所述检测气体包括氦气。

31.本发明中,检测气体选择氦气,其原因有:氦气的密度较低,检测灵敏性高,氦气为惰性气体,不与其他气体及治具发生作用。

32.另一方面,本发明提供了一种采用上述检测治具检测管靶背管密封性的方法,所述方法包括以下步骤:

33.(1)将检测端、密封端、密封垫与背管组装成密封性检测治具,通过抽气管和通孔对背管内部抽真空,直至真空度不再提高;

34.(2)将检测气体喷射到背管外表面的各个区域,观察背管内部真空度是否变化,以此判断背管的密封性是否合格。

35.作为本发明优选的技术方案,所述密封性的检测所用设备为氦质谱检漏仪,以气体漏率来表征密封性。

36.优选地,步骤(1)所述抽真空过程中,背管内部真空度提高,至密封垫贴紧背管的管口和凹槽底部,形成密封环境。

37.优选地,所述抽真空过程稳定后的气体漏率值不大于10-12

pa

·

m3/s,喷射氦气时,气体漏率不发生变化表示产品的密封性合格。

38.作为本发明优选的技术方案,所述检测治具组装前,先检测检测端通孔焊接抽气管后焊接处的密封性。

39.优选地,所述焊接处密封性检测的方法包括:将通孔位于凹槽底部的一端用胶带密封,然后进行抽气,气体漏率稳定后,在焊接处外侧喷射检测气体,观察气体漏率是否变化,判断检测治具自身的密封性。

40.作为本发明优选的技术方案,步骤(2)向背管的外侧喷射检测气体,若是背管上存在缝隙,检测气体会进入背管内,造成气体漏率值发生变化,表示背管的密封性不佳;若是

气体漏率值维持在10-12

pa

·

m3/s以下保持不变,则表示背管的密封性合格。

41.优选地,所述检测气体采用氦气。

42.与现有技术相比,本发明具有以下有益效果:

43.(1)本发明所述检测治具以管靶背管为基础,通过检测端和密封端的结构设计,以及密封垫的设置,使得背管内能够形成真空环境,再通过检测气体的喷射,直观地检测出背管的密封性,避免了使用过程中渗水的风险,提高安全系数,检测精确度及检测效率较高,采用氦质谱检漏仪检测时气体漏率维持在10-12

pa

·

m2/s以下;

44.(2)本发明所述检测治具结构简单,检测方法操作简便,设备及操作成本较低,应用范围较广。

附图说明

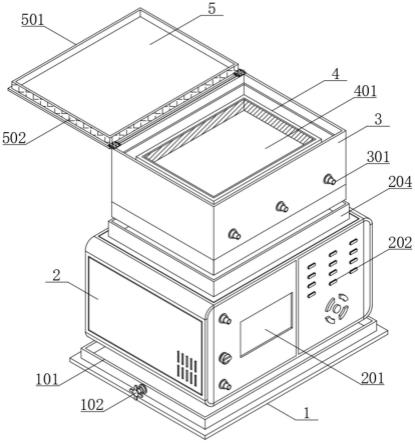

45.图1是本发明实施例1提供的管靶背管的密封性检测治具的结构组装示意图;

46.图2是本发明实施例1提供的密封性检测治具中检测端的侧视截面图(a)和主视图(b);

47.图3是本发明实施例1提供的密封性检测治具中密封端的侧视截面图(a)和主视图(b);

48.其中,1-检测端,2-密封端,3-密封垫,4-背管,5-通孔,6-凹槽。

具体实施方式

49.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

50.本发明具体实施方式部分提供了一种管靶背管的密封性检测治具及检测方法,所述检测治具包括检测端1、密封端2和密封垫3,所述检测端1和密封端2均为带有圆形凹槽6的金属板,所述凹槽6和金属板的中心轴重合,其中检测端1金属板的凹槽6底部还设有通孔5,所述通孔5贯穿金属板,位于凹槽6的中心位置,所述背管4的两端分别插入检测端1和密封端2的凹槽6;所述背管4的端部和凹槽6底部之间均设有密封垫3,所述检测端1的通孔5构成抽气孔,其连接有抽气管。

51.以下为本发明典型但非限制性实施例:

52.实施例1:

53.本实施例提供了一种管靶背管的密封性检测治具,所述检测治具的结构组装示意图如图1所示,包括检测端1、密封端2和密封垫3,所述检测端1的侧视截面图(a)和主视图(b)如图2所示,所述密封端2的侧视截面图(a)和主视图(b)如图3所示,所述检测端1和密封端2均为带有圆形凹槽6的金属板,所述凹槽6和金属板的中心轴重合,其中检测端1金属板的凹槽6底部还设有通孔5,所述通孔5贯穿金属板,位于凹槽6的中心位置,所述背管4的两端分别插入检测端1和密封端2的凹槽6;所述背管4的端部和凹槽6底部之间均设有密封垫3,所述检测端1的通孔5构成抽气孔,其连接有抽气管。

54.所述背管4的外侧环绕焊接有靶材部分,所述靶材部分的长度小于背管4。

55.所述背管4的两端插入金属板凹槽6的部分未焊接靶材。

56.所述背管4的材质为不锈钢,所述靶材的材质为铬。

57.所述金属板为圆形金属板,厚度为30mm,直径为250mm。

58.所述金属板中圆形凹槽6的深度占金属板厚度的2/3。

59.所述金属板中圆形凹槽6的直径比背管4的外直径大0.2mm。

60.所述金属板的材质为不锈钢,与背管4的材质相同。

61.所述检测端1的金属板上通孔5的直径为15mm。

62.所述通孔5处连接的抽气管的末端连接有抽真空设备。

63.所述抽气管焊接到通孔5处,并采用密封胶将焊接处密封。

64.所述密封垫3的厚度为1.5mm;所述密封垫3的直径与背管4的外径相同。

65.所述密封垫3的种类为橡胶垫。

66.所述检测治具还包括气瓶和喷气管,所述气瓶中储存检测气体,由喷气管喷到背管4外部的各个区域;所述检测气体为氦气。

67.实施例2:

68.本实施例提供了一种管靶背管的密封性检测治具,所述检测治具包括检测端1、密封端2和密封垫3,所述检测端1和密封端2均为带有圆形凹槽6的金属板,所述凹槽6和金属板的中心轴重合,其中检测端1金属板的凹槽6底部还设有通孔5,所述通孔5贯穿金属板,位于凹槽6的中心位置,所述背管4的两端分别插入检测端1和密封端2的凹槽6;所述背管4的端部和凹槽6底部之间均设有密封垫3,所述检测端1的通孔5构成抽气孔,其连接有抽气管。

69.所述背管4的外侧环绕焊接有靶材部分,所述靶材部分的长度小于背管4。

70.所述背管4的两端插入金属板凹槽6的部分未焊接靶材。

71.所述背管4的材质为不锈钢,所述靶材的材质为铬。

72.所述金属板为圆形金属板,厚度为35mm,直径为300mm。

73.所述金属板中圆形凹槽6的深度占金属板厚度的1/2。

74.所述金属板中圆形凹槽6的直径比背管4的外直径大0.3mm。

75.所述金属板的材质为不锈钢,与背管4的材质相同。

76.所述检测端1的金属板上通孔5的直径为20mm。

77.所述通孔5处连接的抽气管的末端连接有抽真空设备。

78.所述抽气管焊接到通孔5处,并采用密封胶将焊接处密封。

79.所述密封垫3的厚度为1mm;所述密封垫3的直径比背管4的外径大0.2mm。

80.所述密封垫3的种类为橡胶垫。

81.所述检测治具还包括气瓶和喷气管,所述气瓶中储存检测气体,由喷气管喷到背管4外部的各个区域;所述检测气体为氦气。

82.实施例3:

83.本实施例提供了一种管靶背管的密封性检测治具,所述检测治具包括检测端1、密封端2和密封垫3,所述检测端1和密封端2均为带有圆形凹槽6的金属板,所述凹槽6和金属板的中心轴重合,其中检测端1金属板的凹槽6底部还设有通孔5,所述通孔5贯穿金属板,位于凹槽6的中心位置,所述背管4的两端分别插入检测端1和密封端2的凹槽6;所述背管4的端部和凹槽6底部之间均设有密封垫3,所述检测端1的通孔5构成抽气孔,其连接有抽气管。

84.所述背管4的外侧环绕焊接有靶材部分,所述靶材部分的长度小于背管4。

85.所述背管4的两端插入金属板凹槽6的部分未焊接靶材。

86.所述背管4的材质为不锈钢,所述靶材的材质为铜。

87.所述金属板为圆形金属板,厚度为40mm,直径为280mm。

88.所述金属板中圆形凹槽6的深度占金属板厚度的3/4。

89.所述金属板中圆形凹槽6的直径比背管4的外直径大0.1mm。

90.所述金属板的材质为不锈钢,与背管4的材质相同。

91.所述检测端1的金属板上通孔5的直径为10mm。

92.所述通孔5处连接的抽气管的末端连接有抽真空设备。

93.所述抽气管焊接到通孔5处,并采用密封胶将焊接处密封。

94.所述密封垫3的厚度为2mm;所述密封垫3的直径比背管4的外径大0.1mm。

95.所述密封垫3的种类为橡胶垫。

96.所述检测治具还包括气瓶和喷气管,所述气瓶中储存检测气体,由喷气管喷到背管4外部的各个区域;所述检测气体为氦气。

97.实施例4:

98.本实施例提供了一种管靶背管的密封性检测的方法,所述方法采用实施例1中的检测治具进行检测,所述方法包括以下步骤:

99.(1)将检测端1、密封端2、密封垫3与背管4组装成密封性检测治具,通过抽气管和通孔5对背管4内部抽真空,背管4内部真空度提高,至密封垫3贴紧背管4的管口和凹槽6底部,形成密封环境,直至气体漏率值降至10-12

pa

·

m3/s以下不再降低;

100.所述检测治具组装前,先检测检测端1通孔5焊接抽气管后焊接处的密封性;所述焊接处密封性检测的方法包括:将通孔5位于凹槽6底部的一端用胶带密封,然后进行抽气,气体漏率值稳定后,在焊接处外侧喷射检测气体氦气,采用氦质谱检漏仪检测焊接处的密封性,气体漏率值不发生波动,表示检测治具自身的密封性良好;

101.(2)将检测气体氦气喷射到背管4外表面的各个区域,同样采用氦质谱检漏仪检测背管4内部的密封性,经检测发现气体漏率值不发生波动,表明背管4的密封性合格。

102.实施例5:

103.本实施例提供了一种管靶背管的密封性检测的方法,所述方法采用实施例2中的检测治具进行检测,所述方法包括以下步骤:

104.(1)将检测端1、密封端2、密封垫3与背管4组装成密封性检测治具,通过抽气管和通孔5对背管4内部抽真空,背管4内部真空度提高,至密封垫3贴紧背管4的管口和凹槽6底部,形成密封环境,直至气体漏率值降至10-12

pa

·

m3/s以下不再降低;

105.所述检测治具组装前,先检测检测端1通孔5焊接抽气管后焊接处的密封性;所述焊接处密封性检测的方法包括:将通孔5位于凹槽6底部的一端用胶带密封,然后进行抽气,气体漏率值稳定后,在焊接处外侧喷射检测气体氦气,采用氦质谱检漏仪检测焊接处的密封性,发现气体漏率值发生波动,检测治具自身的密封性不佳,需要对焊接处再次进行焊接,重新监测密封性,直至密封性合格;

106.(2)将检测气体氦气喷射到背管4外表面的各个区域,同样采用氦质谱检漏仪检测背管4内部的密封性,经检测发现气体漏率值不发生波动,表明背管4的密封性合格。

107.实施例6:

108.本实施例提供了一种管靶背管的密封性检测的方法,所述方法采用实施例3中的检测治具进行检测,所述方法包括以下步骤:

109.(1)将检测端1、密封端2、密封垫3与背管4组装成密封性检测治具,通过抽气管和通孔5对背管4内部抽真空,背管4内部真空度提高,至密封垫3贴紧背管4的管口和凹槽6底部,形成密封环境,直至气体漏率值降至10-12

pa

·

m3/s以下不再降低;

110.所述检测治具组装前,先检测检测端1通孔5焊接抽气管后焊接处的密封性;所述焊接处密封性检测的方法包括:将通孔5位于凹槽6底部的一端用胶带密封,然后进行抽气,气体漏率值稳定后,在焊接处外侧喷射检测气体氦气,采用氦质谱检漏仪检测焊接处的密封性,气体漏率值不发生波动,表示检测治具自身的密封性良好;

111.(2)将检测气体氦气喷射到背管4外表面的各个区域,同样采用氦质谱检漏仪检测背管4内部的密封性,经检测发现气体漏率值发生波动,表示背管4上存在缝隙,密封性不佳;将背管4进行局部遮蔽,再次检测直至确定存在缝隙的位置,然后对缝隙处进行补焊处理,直至密封性检测合格。

112.对比例1:

113.本对比例提供了一种管靶背管的密封性检测治具,所述检测治具的结构参照实施例1中的结构,区别仅在于:不包括密封垫3。

114.本对比例中,由于检测治具的结构中不包括密封垫3,背管4与金属板凹槽6直接接触,两者容易存在空隙,抽真空时不易形成密封环境,且检测气体也会容易进入背管4内部,造成密封性检测结果不准确,影响后续的溅射使用。

115.综合上述实施例和对比例可以看出,本发明所述检测治具以管靶背管为基础,通过检测端和密封端的结构设计,以及密封垫的设置,使得背管内能够形成真空环境,再通过检测气体的喷射,直观地检测出背管的密封性,避免了使用过程中渗水的风险,提高安全系数,检测精确度及检测效率较高;所述检测治具结构简单,检测方法操作简便,设备及操作成本较低,应用范围较广。

116.本发明通过上述实施例来说明本发明的详细结构与方法,但本发明并不局限于上述详细结构与方法,即不意味着本发明必须依赖上述详细结构与方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明结构的等效替换及辅助结构的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。