1.本发明涉及汽车电气安全技术领域,特别涉及一种电池包热失控保护系统。

背景技术:

2.一直以来,电动汽车常有发生电池包起火热失控的事故,给用户带来严重的安全风险。国家标准化管理委员会于2020-05-12发布了《gb 38031-2020电动汽车用动力蓄电池安全要求》,其中有两项热失控的要求:1、电池包或系统在由于单个电池热失控引起热扩散、进而导致乘员舱发生危险之前5min,应提供一个热事件报警信号;2、在单个电池热失控引起热扩散的情况下,在电池单体、电池包或车辆中应具有保护乘员的功能或特性。

3.目前,行业内各公司开发了一些热失控探测和灭火的技术方案。比较常用的是:系统主要由负温度系数热敏电阻(ntc)、电池管理系统(bms)主控、灭火器组成(如图1所示)。ntc布置在电池模组表面,用于温度探测。bms主控负责判断电池是否发生热失控以及驱动灭火器工作。灭火器是对发生热失控的电池喷射溶(粉)剂进行灭火降温。整车处于启动状态,整车蓄电池为系统提供工作电源。bms主控在设定的时间周期下循环实时采集ntc的温度数据。当采集到的最高温度大于设定值,且一段时间内的温升速率大于设定值,则bms判断该采集点的电池发生热失控,然后驱动灭火器喷射溶(粉)剂灭火,同时向整车控制器(vcu,vehicle control unit)发送报警信号。

4.但是,现有热失控探测和灭火系统存在以下缺点:

5.1、ntc探测的有效范围小,数量有限的ntc无法全方位探测整个电池模组。如果增加ntc的数量,则会导致成本大幅度增加;

6.2、系统需要在车辆处于启动状态才能工作,在车辆熄火下电后,无法对电池包进行监测保护;

7.3、ntc属于精密部件,对使用环境、工况有特别要求。如因封装失效、水汽进入,会影响其参数值,导致系统误报警、误触发。

技术实现要素:

8.为了解决上述技术问题,本发明提供了一种电池包热失控保护系统,包括线型感温火灾探测器、电池管理主控和热气溶胶灭火器;

9.所述线型感温火灾探测器铺设在电池模组表面且贯穿整个电池模组,用于探测电池模组的表面温度;

10.所述电池管理主控分别与线型感温火灾探测器和热气溶胶灭火器连接,用于防止电池模组发生热失控情况;

11.所述热气溶胶灭火器用于在电池模组发生热失控时向电池模组喷射溶剂进行降温和/或灭火。

12.可选的,所述线型感温火灾探测器采用感温电缆,所述感温电缆包含由热敏绝缘材料包覆且相互隔离的多根金属线芯,当某一点温度上升到一定值时,所述热敏绝缘材料

发生软化熔融使得该点处的多根金属线芯发生短路。

13.可选的,多根金属线芯呈双螺旋式形状相互间隔式绞合。

14.可选的,所述线型感温火灾探测器的长度不小于电池模组的长度。

15.可选的,所述电池模组的长度不大于500mm,所述线型感温火灾探测器的长度为500mm-1000mm。

16.可选的,所述线型感温火灾探测器采用直线铺设或者曲线铺设;所述线型感温火灾探测器可铺设多条。

17.可选的,所述感温电缆中的金属线芯为2~4根;所述热敏绝缘材料的软化熔融温度范围为85℃~120℃。

18.可选的,所述电池管理主控连接蓄电池,所述蓄电池可以采用dc12v或者dc24v电压值。

19.可选的,所述电池管理主控包括微处理器、定位模块和执行模块,所述微处理器分别与感温电缆、定位模块和执行模块连接;

20.所述定位模块内置电池模组三维模型,根据感温电缆铺设位置在电池模组三维模型上对应添加模拟感温电缆,当电池模组发生热失控时,根据感温电缆内金属线芯的短路电阻进行热失控点的定位;

21.所述感温电缆内的金属线芯设置有电压计与电流计,所述电压计与电流计与微处理器连接;

22.所述热气溶胶灭火器包括喷压阀和喷头,所述喷压阀与执行模块连接,所述喷头配置调节架,所述调节架与执行模块连接且用于调节喷头的喷射方向;

23.所述微处理器根据电压计测量的电压值与电流计测量的电流值计算感温电缆内金属线芯的短路电阻并发送给定位模块,再结合定位模块对热失控点的定位以及热气溶胶灭火器的位置,确定溶剂喷射方向及压力,并生成指令发送给执行模块;

24.所述执行模块根据指令控制调节架调节喷头朝向热失控点方向,然后控制喷压阀调整溶剂喷射压力且同时控制调节架使得喷头左右摆动。

25.可选的,所述调节架包括旋转座、支撑架、伺服电机、支撑杆和固定夹;

26.所述支撑架的底部固定安装在旋转座上端,所述支撑架的上端设置u形槽,所述支撑杆位于u形槽内且支撑杆的两端通过轴承安装在支撑架上,所述伺服电机安装在支撑架上且伺服电机与支撑杆传动连接;

27.所述固定夹呈环形,包括上半环和下半环,所述下半环固定安装在u形槽内的支撑杆上,所述上半环的一端与下半环的一端采用铰链连接,所述上半环的另一端与下半环的另一端可以张开或者闭合,所述固定夹用于安装热气溶胶灭火器的喷头;

28.所述旋转座内置驱动马达,所述驱动马达和伺服电机与微处理器电性连接。

29.使用时,本发明可以采用整车蓄电池的正极 12v和负极-12v分别连接电池管理(bms)主控的power 端子和power-端子,以整车蓄电池作为保护系统电源,同时蓄电池的正极 12v与线型感温火灾探测器连接,蓄电池-12v与热气溶胶灭火器负极连接,电池管理(bms)主控的高边开关k1连接热气溶胶灭火器的正极;当电池模组中某个单体电池发生热失控温度达到感温电缆的特定温度值时,电池管理(bms)主控接收到线型感温火灾探测器信号后,切断高压回路的主继电器,向整车vcu发送告警报文;另外,电池管理(bms)主控控

制热气溶胶灭火器进行灭火降温,避免火情进一步失控蔓延;本发明采用的线型感温火灾探测器探测的温度范围广,线型感温火灾探测器的布置是“线”的形式,线型感温火灾探测器覆盖整个电池模组,电池模组中任意一个单体发生热失控都能被探测到;避免了ntc“点”式间隔布置存在的探测不全面的缺陷,ntc只能探测在布置点的单体的温度,即ntc探测范围小;另外,现有技术需要实时采集ntc的温度来判断是否发生热失控,只有在车辆处于启动状态下,实时提供蓄电池电源,系统才可以工作;本发明不受车辆熄火状态影响,正常时线型感温火灾探测器可24小时无功耗监测,监测不需要电源(无功耗);电池模组出现热失控且温度达到特定值,线型感温火灾探测器才产生信号,在车辆熄火和启动状态均可以监测。

30.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

31.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

32.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

33.图1为现有技术的热失控探测和灭火系统示意图;

34.图2为本发明实施例中一种电池包热失控保护系统示意图;

35.图3为本发明的电池包热失控保护系统实施例采用的感温电缆示意图;

36.图4为本发明的电池包热失控保护系统实施例的电气原理图;

37.图5为本发明的电池包热失控保护系统实施例采用的电池管理主控示意图;

38.图6为本发明的电池包热失控保护系统实施例中热气溶胶灭火器的喷头采用的调节架示意图。

具体实施方式

39.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

40.如图2、图3和图4所示,本发明实施例提供了一种电池包热失控保护系统,包括线型感温火灾探测器1、电池管理主控2和热气溶胶灭火器3;

41.所述线型感温火灾探测器1铺设在电池模组4表面且贯穿整个电池模组4,用于探测电池模组4的表面温度;

42.所述电池管理主控2通过导线5分别与线型感温火灾探测器1和热气溶胶灭火器3连接,所述电池管理主控2还通过导线5与整车蓄电池6连接,所述电池管理主控2用于防止电池模组4发生热失控情况;

43.所述热气溶胶灭火器3用于在电池模组4发生热失控时向电池模组4喷射溶剂进行降温和/或灭火。

44.上述技术方案的工作原理和有益效果为:本方案在实施时,可以采用整车蓄电池的正极 12v和负极-12v分别连接电池管理(bms)主控的power 端子和power-端子,如图4所

示,以整车蓄电池作为保护系统电源,同时蓄电池的正极 12v与线型感温火灾探测器连接,蓄电池-12v与热气溶胶灭火器负极连接,电池管理(bms)主控的高边开关k1连接热气溶胶灭火器的正极;当电池模组中某个单体电池发生热失控温度达到感温电缆的特定温度值时,电池管理(bms)主控接收到线型感温火灾探测器信号后,切断高压回路的主继电器,向整车vcu发送告警报文;另外,电池管理(bms)主控控制热气溶胶灭火器进行灭火降温,避免火情进一步失控蔓延;本方案采用的线型感温火灾探测器探测的温度范围广,线型感温火灾探测器的布置是“线”的形式,线型感温火灾探测器覆盖整个电池模组,电池模组中任意一个单体发生热失控都能被探测到;避免了ntc“点”式间隔布置存在的探测不全面的缺陷,ntc只能探测在布置点的单体的温度,即ntc探测范围小;另外,现有技术需要实时采集ntc的温度来判断是否发生热失控,只有在车辆处于启动状态下,实时提供蓄电池电源,系统才可以工作;本方案不受车辆熄火状态影响,正常时线型感温火灾探测器可24小时无功耗监测,监测不需要电源(无功耗);电池模组出现热失控且温度达到特定值,线型感温火灾探测器才产生信号,在车辆熄火和启动状态均可以监测。

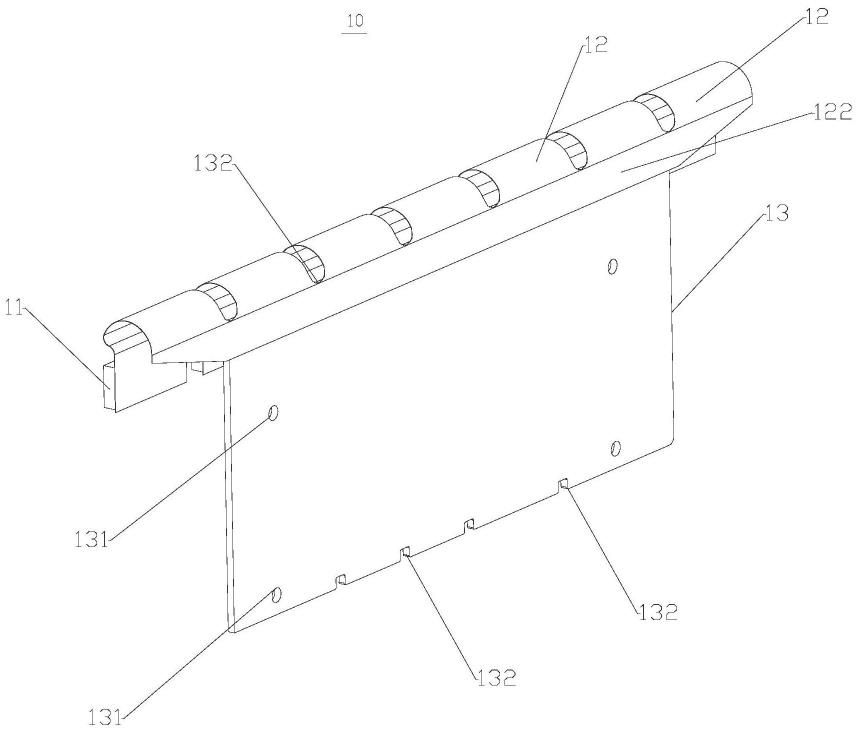

45.在一个实施例中,如图3所示,所述线型感温火灾探测器1采用感温电缆,所述感温电缆包含由热敏绝缘材料包覆且相互隔离的多根金属线芯,如图所示的第一金属线芯11和第二金属线芯12,正常情况下,第一金属线芯11和第二金属线芯12相互隔离处于断开状态;当某一点温度上升到一定值时,所述热敏绝缘材料发生软化熔融使得该点处的多根金属线芯发生短路;多根金属线芯呈双螺旋式形状相互间隔式绞合。

46.上述技术方案的工作原理和有益效果为:本方案中的线型感温火灾探测器采用感温电缆,感温电缆至少包括两根金属线芯分别为第一金属线芯(1号线芯)和第二金属线芯(2号线芯),蓄电池的正极 12v并联连接感温电缆的1号线芯,然后感温电缆2号线芯接到电池管理(bms)主控的检测点di1;在热敏绝缘材料发生软化熔融时,呈双螺旋式形状间隔式绞合的两根金属线芯在绞合应力的作用下,感温电缆的热敏绝缘材料自动熔合使金属线芯短路,即金属线芯会直接短路在一起,从而产生电信号并发送给电池管理主控;感温电缆中的第一金属线芯和第二金属线芯正常时处于断开状态,即不需要消耗电能;采用双螺旋式形状可以产生绞合应力,当温度达到设定值时,热敏绝缘材料发生软化熔融,在绞合应力作用下第一金属线芯和第二金属线芯更容易发生接触短路,提高了感温电缆的灵敏性。

47.在一个实施例中,所述线型感温火灾探测器的长度不小于电池模组的长度;例如:若电池模组的长度不大于500mm,则线型感温火灾探测器的长度为500mm-1000mm;所述线型感温火灾探测器采用直线铺设或者曲线铺设;所述线型感温火灾探测器可铺设多条。

48.上述技术方案的工作原理和有益效果为:本方案的线型感温火灾探测器的长度以电池模组的长度确定,限定线型感温火灾探测器的长度不小于电池模组的长度,以保证线型感温火灾探测器可以实现对电池模组的全长覆盖;线型感温火灾探测器的长度可以是电池模组的长度的多倍,从而在电池模组来回多次进行敷设,从而实现平面监测或者多面监测,进一步提高监测的全面性和热失控点的准确度,提高安全性。

49.在一个实施例中,所述感温电缆中的金属线芯为2~4根;所述热敏绝缘材料的软化熔融温度范围为85℃~120℃。

50.上述技术方案的工作原理和有益效果为:本方案的感温电缆可以采用2~4根金属线芯,使用时,金属线芯越多,在温度达到设定值时,更能确保金属线芯发生短路,提高了检

测的灵敏度。

51.在一个实施例中,所述电池管理主控连接蓄电池,所述蓄电池可以采用dc12v或者dc24v电压值。

52.上述技术方案的工作原理和有益效果为:本方案通过设置蓄电池作为系统电源,可以不受车辆熄火的影响,保障24小时监测,由于正常情况下系统耗电极低,一般蓄电池的续航时间较长;蓄电池可以采用整车蓄电池。

53.在一个实施例中,如图5所示,所述电池管理主控包括微处理器21、定位模块22和执行模块23,所述微处理器21分别与感温电缆、定位模块22和执行模块23连接,所述执行模块23与热气溶胶灭火器3连接;

54.所述定位模块22内置电池模组三维模型,根据感温电缆铺设位置在电池模组三维模型上对应添加模拟感温电缆,当电池模组4发生热失控时,根据感温电缆内金属线芯的短路电阻进行热失控点的定位;

55.所述感温电缆内的金属线芯设置有电压计24与电流计25,所述电压计24与电流计25都与微处理器21连接;

56.所述热气溶胶灭火器3包括喷压阀31和喷头,所述喷压阀31与执行模块23连接,所述喷头配置调节架32,所述调节架32与执行模块23连接且用于调节喷头的喷射方向;

57.所述微处理器21根据电压计24测量的电压值与电流计25测量的电流值计算感温电缆内金属线芯的短路电阻并发送给定位模块22,再结合定位模块22对热失控点的定位以及热气溶胶灭火器3的位置,确定溶剂喷射方向及压力,并生成指令发送给执行模块;

58.所述执行模块23根据指令控制调节架32调节喷头朝向热失控点方向,然后控制喷压阀31调整溶剂喷射压力且同时控制调节架32使得喷头左右摆动。

59.上述技术方案的工作原理和有益效果为:本方案通过设置定位模块进行热失控点的定位,通过电压计与电流计检测感温电缆的短路电压与电流,通过设置微处理器进行短路电阻计算,由于电阻与金属线芯的长度成正比,结合电池模组三维模型与感温电缆铺设位置,可以实现热失控点的精确定位;通过设置调节架安装喷头,根据热失控点的定位确定溶剂喷射方向及压力,通过调节架调节喷头对溶剂喷射方向,通过控制喷压阀确保溶剂喷射的压力;可以实现精确灭火与降温,避免溶剂喷射的压力不匹配导致对热失控点的灭火与降温出现偏差,提高车辆安全性。

60.在一个实施例中,如图6所示,所述调节架32包括旋转座321、支撑架322、支撑杆324、伺服电机325和固定夹326;

61.所述支撑架322的底部固定安装在旋转座321上端,所述支撑架322的上端设置u形槽323,所述支撑杆324位于u形槽323内且支撑杆324的两端通过轴承安装在支撑架322上,所述伺服电机325安装在支撑架322上且伺服电机325与支撑杆324传动连接;

62.所述固定夹326呈环形,包括上半环和下半环,所述下半环固定安装在u形槽323内的支撑杆324上,所述上半环的一端与下半环的一端采用铰链连接,所述上半环的另一端与下半环的另一端可以张开或者闭合,所述固定夹326用于安装热气溶胶灭火器3的喷头;

63.所述旋转座321内置驱动马达,所述驱动马达和伺服电机325与微处理器21电性连接。

64.上述技术方案的工作原理和有益效果为:本方案调节架的固定夹用于卡接喷头,

采用旋转座的旋转实现喷头的水平360度旋转,伺服电机驱动支撑杆带动固定夹实现喷头的垂直方向转动;采用该调节架可以扩大喷头的覆盖范围,实现对热失控点的定点灭火与降温。

65.在一个实施例中,所述微处理器21通过以下方式确定溶剂喷射的方向及压力:

66.首先,以热气溶胶灭火器3的喷头位置为原点建立坐标系;

67.其次,将热失控点的定位数据导入坐标系,得到热失控点的坐标值,根据热失控点的坐标值确定溶剂喷射的方向;

68.再次,采用以下公式计算热失控点与热气溶胶灭火器的喷头的水平距离:

[0069][0070]

上式中,d表示热失控点与热气溶胶灭火器的的喷头水平距离;x和y表示热失控点的水平坐标值;

[0071]

最后,再采用以下公式计算溶剂喷射所需要的最小压力:

[0072][0073]

上式中,p

min

表示溶剂喷射所需要的最小压力;n表示热气溶胶灭火器的喷头粗糙率;d表示热失控点与热气溶胶灭火器的的喷头水平距离;ρ表示溶剂密度;g表示重力加速度;h表示热失控点与喷头的高度差;r表示喷头的出口内径;

[0074]

微处理器根据情况选择不小于计算得到的最小压力的压力值作为溶剂喷射的压力。

[0075]

上述技术方案的工作原理和有益效果为:本方案通过建立坐标系来进行定位与计算,以确定溶剂喷射的方向及压力,可以提高控制精度,避免溶剂喷射的压力不匹配导致对热失控点的灭火与降温出现偏差,避免不能尽快进行灭火与降温造成风险或者损失的增大;上述公式反映了热失控点与热气溶胶灭火器喷头的位置对需要的溶剂喷射压力的相互关系,实现了位置关系与压力大小的量化分析,从而提高了控制精度,使得系统可以在第一时间精准地对热失控点进行灭火与降温,尽早消除隐患或者降低风险与损失。

[0076]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。