1.本技术涉及一种抗静电之黏着片,特别系指一种用以使电子组件贴合于抗静电黏着片上,经过加热制程后,当电子组件自黏着片移除时,电子组件不会有残胶现象,且移除过程不因静电损坏电子组件。

背景技术:

2.目前,在现有技术中,黏着材料诸如黏着片已被广泛用于各种产品(例如半导体相关组件、led相关电子组件、面板、电路板等)的生产过程中。更具体而言,一般应用于各种高温制程过程中承载用之黏着片,为了制程过程中电子组件不至于脱离,所以黏着片的黏着力须足以与电子组件相互固定而于各种高温制程中不与电子组件分离,即不发生剥离。另外,在电子组件经各种高温制程后,于进行拾取(pick-up)的步骤中,即黏着片与电子组件分离时,不能发生黏着片残胶于电子组件上造成污染。因此,用于各种高温制程,所需之黏着片需要同时具备良好的黏着力与内聚力,以及在经过各种高温处理后的不易残胶的特性。

3.且因应现行更复杂之应用,如耐静电性很差之电子组件的短暂固定,例如:高频wifi用之电子组件,会更要求不只要过完各种高温制程后要有不易造成电子组件有残胶之状况,且组件脱离黏着片时不会因静电而损坏电子组件等要素。

4.在现有的黏着片产品中,于进行所需的处理,例如经过各种高温制程之后,黏着片与被黏附的对象之间的黏着力都会上升,因此,如果设计之黏着片层与层之间接着脆弱,会造成被黏附的对象上的剥离转印污染量增多进而产生残胶等问题。

5.而对于抑制电子组件脱离黏着片时产生之静电,一般技术文献有提及在组成黏着片上之基膜透过增加导电高分子层,达到优异的防静电特性,但如果无有效设计构成黏着片上之黏着组成物层搭配导电高分子层,会容易在电子组件经过各种高温制程后,将黏着片与电子组件剥离时发生残胶之现象,亦即剥离时破坏面发生在导电高分子层与黏着组成物层之间。因此,在现有技术中,用于承载电子组件过各种高温制程之黏着片仍然有改善的空间。

技术实现要素:

6.本技术所要解决的技术问题在于,针对现有技术的不足提供一种抗静电黏着片,其中此抗静电黏着片的表面电阻系数为10

11

ω或以下,所述该抗静电黏着片可以在经选择的温度下,自被黏附的对象剥离时无在电子组件上发现残胶,且不产生静电导致组件损坏。具体来说,将被黏着体上的剥离转印污染量控制在为最小值,进而达到不产生残胶的技术效果。且此抗静电黏着片中包含导电高分子层,可于电子组件与黏着片剥离过程中不因静电损坏组件。

7.为了解决上述的技术问题,本技术提供一种抗静电黏着片,其包括一聚酰亚胺膜、一导电高分子层以及一黏着组成物层。该导电高分子层设置于该聚酰亚胺膜上,而该黏着

组成物层设置于该导电高分子层上。该导电高分子必须具有共轭环状结构,如聚对苯乙烯、聚吡咯、聚噻吩、聚苯胺、聚苯硫醚。该黏着组成物之主体聚合物包含贡献黏着力单体、贡献内聚力单体与改性单体,其中贡献内聚力单体必须选定为聚苯乙烯之衍生物之单体,其结构通式为另贡献黏着力单体归类为wa、wb…

wz;贡献内聚力单体归类为wa、wb…

wc;改性单体归类为w1、w2…

w3,定义室温为t,主体聚合物之玻璃转移温度为tg,符合已知the fox equation:

8.1/tg=wa/t

g,a

wb/t

g,b

wc/t

g,c

…

wa/t

g,a

wb/t

g,b

wc/t

g,c

…

w1/t

g,1

w2/t

g,2

w3/t

g,3

…

,且需在t-tg》20℃条件下,电子组件才能与黏着片贴合。

9.本技术的有益效果在于所提供的抗静电黏着片,找到黏着组成物层与导电高分子层之匹配关系,可以在经过各种高温制程过程前,被贴物(电子组件)能与抗静电黏着片紧密贴合,在过完各种高温制程过程后,达到电子组件与该抗静电黏着片剥离过程中无残胶现象,且有效降低黏着片之表面电阻,进而在将该黏着片与电子组件剥离过程中抑制静电产生。

10.为使能更进一步了解本技术的特征及技术内容,请参阅以下有关本技术的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本技术加以限制。

附图说明

11.图1为本技术实施例的抗静电之黏着片结构图。

12.附图标号说明:

13.聚酰亚胺膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

14.导电高分子层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

15.黏着组成物层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

具体实施方式

16.[第一实施例]

[0017]

请参阅第1图式,本技术抗静电之黏着片包括一聚酰亚胺膜10、一导电高分子层12以及一黏着组成物层14,导电高分子层12系设置于聚酰亚胺膜10上,而黏着组成物层14系设置于导电高分子层12上。其中黏着组成物层14之主体聚合物包含贡献黏着力单体、贡献内聚力单体与改性单体。以下将针对贡献黏着力单体、贡献内聚力单体与改性单体进行详细说明。

[0018]

该主体聚合物,包括衍生自至少一种单体的至少一个结构单元,且上述单体是含有可聚合的碳-碳双键基。在下文中,将被称为:具有可聚合的碳-碳双键基之单体。

[0019]

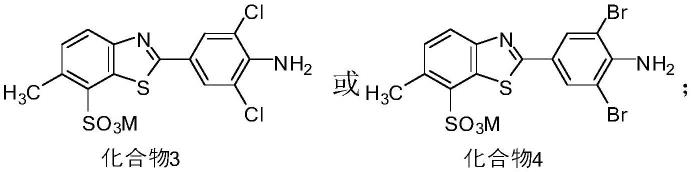

该贡献内聚力单体,必须为苯乙烯单体或苯乙烯衍生物之单体,符合结构式如下:

[0020][0021]

x诸如cl、cooh、nh2…

等已知的苯乙烯衍生物之单体。具体来说,当主体聚合物包括衍生自上述单体的结构单元时,主体聚合物的物理性质,例如内聚力与耐热性会被提升。且事实上,通过使用上述单体,可以亲合导电高分子层,意指在抗静电黏着片过完各种高温制程后,电子组件与该黏着片剥离时无残胶现象发生,且更可以承受不同的高温环境。

[0022]

上述可共聚合的单体可以单独使用以形成主体聚合物的结构单元,或是,可以同时使用两种以上的可共聚合的单体以形成主体聚合物的结构单元。

[0023]

该改性单体,以在聚合反应中进行高度交联反应。举例而言,改性单体可以是甲基丙烯酸、丙烯酸、甲基苯烯酸羟乙酯、甲基苯烯酸羟丙酯、二氨基乙基甲基丙烯酸酯。

[0024]

上述改性单体可以被单独使用,或是可以同时使用两种以上的改性单体。或是,如前针对可共聚合的单体所述,在用以形成主体聚合物的结构单元的单体中,可以单独使用丙烯酸系的单体或是甲基丙烯酸系的单体。通过使用改性单体,可以使得所衍生而得的主体聚合物具有经改良的凝聚力与耐热性。

[0025]

上述该黏着组成物之主体聚合物包含贡献黏着力单体、贡献内聚力单体与改性单体。其中贡献黏着力单体归类为wa、wb…

wz;贡献内聚力单体归类为wa、wb…

wc;改性单体归类为w1、w2…

w3,可由the fox equation:1/tg=wa/t

g,a

wb/t

g,b

wc/t

g,c

…

wa/t

g,a

wb/t

g,b

wc/t

g,c

…

w1/t

g,1

w2/t

g,2

w3/t

g,3

…

[0026]

推导出主体聚合物之玻璃转移温度(tg),且经由文献及实验中观察,如果室温t为23℃,经由各种单体排列组合的可能性,得到之主体聚合物的 tg需低于3℃才能明显于室温下有黏着力之效果,亦即t-tg》20℃条件下,形成之黏着片在过各种高温制程前可贴合电子组件而不产生剥离。_-[0027]

另一个已知技术中,为了增加黏着组成物层的内聚力,也会添加多异氰酸酯系交联剂,藉由交联剂和主体聚合物中之改性单体之官能基反应,进而增加内聚力,且多异氰酸酯系交联剂在本技术中不加以限制,举例而言,多异氰酸酯系交联剂可为甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯 (hmdi)、赖氨酸二异氰酸酯(ldi)或其相关衍生物,其具有通式为 r-n=c=o。

[0028]

如上所述,本技术的主体聚合物可以是通过单独使用上述单体进行聚合反应而得,或是使用两种以上的单体的混合物进行聚合反应而得。聚合反应的种类可以是溶液聚合、乳液聚合、整体聚合(mass polymerization)或是悬浮聚合反应。

[0029]

经过聚合反应而形成主体聚合物后,主体聚合物可以具有大于20万的重量平均分子量。较佳地,本技术实施例的主体聚合物是具有介于80万至 350万之间的重量平均分子量。针对主体聚合物的重量平均分子量,其可以是以胶渗层析法测量并经过计算而得(重量平均分子量是藉由凝胶渗透层析仪(gpc),以聚苯乙烯为标准品换算而得)。

[0030]

具有介于上述范围之内的重量平均分子量的主体聚合物可以具有较低的寡聚物含量。如此一来,在包含主体聚合物的热硬化型黏着组成物经过热硬化程序而自黏附物的

表面剥离后,可以大幅减少残留在黏附物表面的污染物。具体来说,基于上述针对与主体聚合物有关的单体的选择,可以使得主体聚合物具有较高的分子量。据此,主体聚合物将具有较佳的物理性质,例如不易残脱胶以及优良的耐热性等。如此一来,低分子量物质不会随时间经过于黏着剂中移动,进而确保热硬化型黏着剂组合物的稳定性。相对的,若主体聚合物的分子量较低,则在黏着剂产品中的低分子量物质会对热硬化型黏着剂组合物有不利的影响。

[0031]

本技术实施例所提供的黏着组成物层14还可以包括用以起始主体聚合物聚合反应的热聚合起始剂。热聚合起始剂可以是过氧化苯(benzoylperoxide)、偶氮二异丁腈(aibn)或是其等的混合物。

[0032]

以100份的主体聚合物为基准,在热硬化型黏着组成物层14中的热聚合起始剂的含量是介于0.1至20重量份之间,较佳地热聚合起始剂的含量是介于0.5至10重量份。

[0033]

抗静电黏着片所包括的导电高分子层12,可藉由各种方式形成于聚酰亚胺膜10上,在此形成之方式不加以限制,可为涂布方式形成于聚酰亚胺膜10上,或抑是蒸镀、溅镀、喷涂

……

等各种已知技术所能达成之功效。另黏着片的导电高分子层厚度不加以限制,可以是介于0.3至100微米(μ m)之间,较佳地,导电高分子的厚度为介于0.5至25微米之间。

[0034]

该导电高分子层12必须具有共轭环状结构,如聚对苯乙烯、聚

[0035]

吡咯、聚噻吩、聚苯胺、聚苯硫醚等。

[0036]

适用于本技术中的各种高温制程之温度,可以是100~300℃区

[0037]

间,因应不同制程所需之温度,举例如led molding温度可为 130~180℃,如电路板回焊(reflow)温度可为260~288℃

……

等。

[0038]

本技术所提供的黏着片可以具有不同形状。具体来说,黏着片可以是片状的黏着材料,或者是被卷取成卷状的黏着材料。另外,黏着片的形状可以依据应用的领域、用以黏附的产品型态,或是其他制造过程的参数而加以调整,本技术在此并不加以限制。

[0039]

黏着片之聚酰亚胺膜10系用以供导电高分子层12与黏着组成物层14 支撑。聚酰亚胺膜10之厚度可以是介于10至300微米(μm)之间,较佳地,其厚度为介于12.5至200微米之间。

[0040]

本技术实施例所提供的黏着片中的黏着组成物层14可以通过涂布步骤或是转印步骤而形成在导电高分子层12的表面。举例而言,可以直接将黏着组成物层14涂布于导电高分子层12的表面。或者是,可以先将黏着组成物层涂布于一暂时载体的表面,暂时载体的表面预先设置有脱模剂,待涂布于暂时载体的脱模剂上的黏着组成物干燥成形后,再将干燥成形的黏着组成物转印至导电高分子层12的表面。

[0041]

在本技术中,由主体聚合物之黏着组成物层14的厚度可以是介于1至 100微米(μm)之间的范围内。实务上,为了确保包括黏着组成物层14的黏着力,黏着组成物层14必须具有大于1微米的厚度。

[0042]

本技术实施例所提供的黏着片除了包括聚酰亚胺膜10、导电高分子层 12与黏着组成物层14之外,还可以进一步包括离型层。离型层可以设置于黏着组成物层14的表面,使得黏着组成物层14设置于导电高分子层12与离型层之间。离型层可以具有介于10至200微米(μm)之间的厚度,且可以由纸、聚乙烯、聚丙烯、聚对苯二甲酸乙二酯所形成。离型层可以对黏着组成物层14提供保护以及隔离的效果,使得黏着片在储存时不会受到外界环境的因

素影响而降低黏着力等特性。

[0043]

根据实施例,为了增加离型层的功能性,还可以赋予离型层抗紫外线的功能,藉此可以有效避免黏着片的黏着组成物层14受到储存环境的紫外光影响而发生反应。另外,在使用时轻易将离型层自黏着组成物层12分离,离型层的表面可以经过特定表面处理步骤,举例而言,对离型层的表面进行改质,诸如进行聚硅氧处理、长链烷基处理或是氟处理等剥离处理。

[0044]

本技术实施例所提供的抗静电黏着片可用于各种高温制程,但被贴物 (电子组件)不限制于哪一个产业之应用,如半导体、半导体封装、led相关制程、电路板相关制程、面板

……

等。且黏着片所黏附的对象的材料并不加以限制,举例而言可以是金属、陶瓷、玻璃、半导体组件、软板、硬板、软硬结合板、led等电子材料,于相关电子产业生产过程中保护或是乘载用黏着片。

[0045]

本技术所采用的技术方案是,提供一种抗静电黏着片,其包括一聚酰亚胺膜10、一导电高分子层12以及一黏着组成物层14。该导电高分子层 12设置于该聚酰亚胺膜10上,而黏着组成物层14设置导电高分子层12上。其中导电高分子层12必须具有共轭环状结构,黏着组成物层14之主体聚合物包含贡献黏着力单体、贡献内聚力单体与改性单体,其中贡献内聚力单体必须选定为聚苯乙烯之衍生物之单体,其结构通式为另贡献黏着力单体归类为wa、wb…

wz;贡献内聚力单体归类为wa、wb…

wc;改性单体归类为w1、w2…

w3,定义室温为t,主体聚合物之玻璃转移温度为tg,符合已知the fox equation:1/tg=wa/t

g,a

wb/t

g,b

wc/t

g,c

…

wa/t

g,a

wb/t

g,b

wc/t

g,c

…

w1/t

g,1

w2/t

g,2

w3/t

g,3

…

[0046]

且需在t-tg》20℃条件下,电子组件才能与黏着片贴合。详述而言,即本技术的有益效果在于所提供的抗静电黏着片,找到黏着组成物与导电高分子之匹配关系,可以在经过各种高温制程过程前,被贴物(电子组件) 能与抗静电黏着片紧密贴合,在过完各种高温制程过程后,达到电子组件与该抗静电黏着片剥离过程中无残胶现象,且有效降低黏着片之表面电阻,进而在将该黏着片与电子组件剥离过程中抑制静电产生。接下来将以实施例以及比较例展示本技术所提供的抗静电黏着片的内容与效果。

[0047]

在一升(1l)的圆底烧瓶上装设有分液漏斗、温度计、氮气导入管、冷凝管、真空密封件、搅拌棒、搅拌叶片的一般聚合用实验装置中添加入构成主体聚合物之单体。

[0048]

热聚合起始剂使用相对于单体总量为0.3重量%的aibn。

[0049]

接下来,在上述聚合用实验装置中通入氮气,在进行搅拌下利用隔水加热方式将实验装置内溶液温度控制为65℃

±

2℃,反应12小时,获得主体聚合物。

[0050]

于上述获得的主体聚合物中混合多异氰酸酯系交联剂以及乙酸乙酯,均匀搅拌以获得黏着组成物。

[0051]

相对于主体聚合物之单体总量,添加2%多异氰酸酯系交联剂(甲苯二异氰酸酯,cas number:584-84-9,由sigma-aldrich购得)。

[0052]

利用涂布机将所获得之黏着组成物涂布于经聚硅氧系化合物进行剥离处理的pet膜的剥离处理面上,并于100℃之干燥机中干燥30分钟,获得厚度为20μm的黏着组成物层。

[0053]

利用涂布机控制涂布厚度,将所获得之导电高分子涂布于事先经过电晕处理之基膜上,基膜厚度为25μm,并于100℃之干燥机中干燥30分钟,获得厚度为2μm的导电高分子层。

[0054]

用手压辊将黏着组成物层贴合于该基膜上之导电高分子层上,于50℃下密接化处理72小时,制作抗静电黏着片。将抗静电黏着片固定在铁框上,铁框中间裸露出之黏着片可以将电子组件固定其中,接下来放置于烘箱中模拟高温制程,控制烘箱温度在200℃情况下放置10min。

[0055]

数据量测

[0056]

a.表面电阻量测(ω):

[0057]

表面电阻量测仪器型号:prs-801;操作规范:参照astm

[0058]

d257;操作方法:将黏着片裁成长10公分

×

宽10公分之样品。将样品放置于绝缘的平面上,将检测笔(prf-922b)垂直按压于测试面,再按下reset后,接着按下test钮,即可量测表面电阻数值。

[0059]

b.剥离过程后之组件被黏着片污染情况:在组件经由黏着片乘载情况下,经过烘箱设定200℃/10min模拟高温制程后,将组件于黏着片上剥离,使用显微镜观察组件之被贴面有无残胶(倍率:400x)。

[0060]

c.高温制程前之黏着片与被贴物之服贴状况:在组件经由黏着片乘载情况下,使用目视观察黏着片与被贴物之服贴状况。

[0061]

d.高温制程后之黏着片与被贴物之服贴状况:在组件经由黏着片乘载情况下,经过200℃/30min模拟高温制程条件后,使用目视观察黏着片与被贴物之服贴状况。

[0062]

下述含量(%)都以黏着组成物的总重计算,室温控制在25℃条件下。

[0063]

实施例1

[0064]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~73%)、贡献内聚力单体:苯乙烯(~11%)、改性单体:丙烯酸(~16%);经the fox equation计算得知t-tg》20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0065]

实施例2

[0066]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~68%)、贡献内聚力单体:对氯苯乙烯(~9%)、改性单体:丙烯酸(~23%);经the fox equation 计算得知t-tg》20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0067]

实施例3

[0068]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~68%)、贡献内聚力单体:4-乙烯苯胺(~8%)、改性单体:丙烯酸(~24%);经the fox equation 计算得知t-tg》20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0069]

实施例4

[0070]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(72%)、贡献内聚力单体:4-乙烯基苯甲酸(10%)、改性单体:丙烯酸(18%);经the fox equation 计算得知t-tg》20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0071]

实施例5

[0072]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(73%)、贡献内聚力单体:苯

乙烯(11%)、改性单体:丙烯酸(16%);经the fox equation计算得知 t-tg》20℃;导电高分子配方:聚吡咯;基膜:pi膜。

[0073]

实施例6

[0074]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(73%)、贡献内聚力单体:苯乙烯(11%)、改性单体:丙烯酸(16%);经the fox equation计算得知 t-tg》20℃;导电高分子配方:聚噻吩;基膜:pi膜。

[0075]

实施例7

[0076]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(73%)、贡献内聚力单体:苯乙烯(11%)、改性单体:丙烯酸(16%);经the fox equation计算得知 t-tg》20℃;导电高分子配方:聚苯胺;基膜:pi膜。

[0077]

实施例8

[0078]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(73%)、贡献内聚力单体:苯乙烯(11%)、改性单体:丙烯酸(16%);经the fox equation计算得知 t-tg》20℃;导电高分子配方:聚苯硫醚;基膜:pi膜。

[0079]

比较例1

[0080]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~33%)、贡献内聚力单体:苯乙烯(~5%)、改性单体:丙烯酸(~62%);经the fox equation计算得知t-tg《20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0081]

比较例2

[0082]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~32%)、贡献内聚力单体:对氯苯乙烯(~4.6%)、改性单体:丙烯酸(~63.4%);经the foxequation计算得知t-tg《20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0083]

比较例3

[0084]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~71%)、贡献内聚力单体:丙烯酸(~11%)、改性单体:丙烯酸(~18%);经the fox equation计算得知t-tg》20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0085]

比较例4

[0086]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~67%)、贡献内聚力单体:甲基丙烯酸(~10%)、改性单体:丙烯酸(~23%);经the fox equation 计算得知t-tg》20℃;导电高分子配方:聚对苯乙烯;基膜:pi膜。

[0087]

比较例5

[0088]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~73%)、贡献内聚力单体:苯乙烯(~11%)、改性单体:丙烯酸(~16%);经the fox equation计算得知t-tg》20℃;导电高分子配方:无;基膜:pi膜。

[0089]

比较例6

[0090]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~73%)、贡献内聚力单体:苯乙烯(~11%)、改性单体:丙烯酸(~16%);经the fox equation计算得知t-tg》20℃;导电高分子配方:聚乙炔;基膜:pi膜。

[0091]

比较例7

[0092]

500克(g)的乙酸乙酯、贡献黏着力单体:丙烯酸丁酯(~73%)、贡献内聚力单体:苯乙烯(~11%)、改性单体:丙烯酸(~16%);经the fox equation计算得知t-tg》20℃;导电高分子配方:聚对苯乙烯;基膜:pet膜。

[0093]

表格说明如下:

[0094][0095][0096]

上述特定实施例之内容系为了详细说明本技术,然而,该等实施例系仅用于说明,并非意欲限制本技术。熟习本领域之技艺者可理解,在不悖离后附申请专利范围所界定之范畴下针对本技术所进行之各种变化或修改系落入本技术之一部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。