1.本发明属于精密加工技术领域,特别涉及一种电路板返修方法。

背景技术:

2.在基板的指定位置上施加焊料,将对应的元件或芯片放置其中,以指定加热方式加热焊料使其熔融,焊料冷却并固化后将元件或芯片的焊脚与对应位置处焊盘粘合并导通起来,这样的加工方式在电路板制造领域被广泛采用。而随着元件或芯片的制造技术发展,元件或芯片体积越来越小,电路板制造技术也对应要求更加精密、更加严苛。

3.加工成型后的电路板中,可能存在个别元件或芯片损坏、偏移、漏装或脱落的情况,需要局部返修,当出现这样的情况后,一般需要定点对基板对应位置处进行重新加热,将焊料熔融后移除坏的元件或芯片,重新焊接新的、功能完好的元件或芯片。在对电路板进行返修的过程中,由于单个元件或芯片体积较小,其加工要求较高,以人工手动移除并不现实。

技术实现要素:

4.为解决上述问题,本发明的目的在于提供一种定点感应加热的电路板返修方法,以全自动化流程,基于感应加热原理为出现局部故障的电路板摘除故障元件后,更换新元件,修复电路板。

5.为实现上述目的,本发明的技术方案如下:

6.一种定点感应加热的电路板返修方法,该方法为:

7.s1:上料:设置具有x轴方向自由度以及y轴方向自由度的上料平台,获取电路板以及需求返修部位的实际坐标参数,将需要返修加工的电路板放置在上料平台上;

8.s2:感应加热解焊:根据电路板以及需求返修部位的实际坐标参数将电路板移动至感应加热工位处,由感应加热源对电路板进行解焊;

9.s3:施加焊料或助焊剂:根据电路板以及需求返修部位的实际坐标参数将完成解焊的电路板移动至助焊工位处,由助焊器对电路板重新施加焊料和/或助焊剂;

10.s4:取新元件或芯片:施加焊料或助焊剂的同时,抓取功能相应的新元件;

11.s5:固晶焊接:根据电路板以及需求返修部位的坐标参数,将抓取到的新元件放置到重新施加了焊料和/或助焊剂的电路板上,移动电路板至感应加热工位上,由感应加热源对电路板进行焊接,完成返修。

12.其中,s1具体为:

13.s11:对电路板进行aoi检测,获取电路板以及需求返修部位的理想坐标参数;

14.s12:设置具有x轴方向自由度以及y轴方向自由度的上料平台,将需要返修的电路板放置在上料平台上,向上料平台传递电路板以及需求返修部位的理想坐标参数;

15.s13:调度相机从上料平台上方拍摄电路板,对拍摄到的电路板图像作出分析,辨认并定位电路板上的标记点,根据定位到的电路板上的标记点,将电路板以及需求返修部

位的理想坐标参数叠合到本次加工过程中,得到本次加工过程中电路板以及需求返修部位的实际坐标参数。

16.其中,s2具体为:

17.s21:设置在x轴方向与y轴方向上保持固定、仅具有z轴方向上自由度的感应加热源,以其对外部工件作出感应加热的位置为感应加热工位;

18.s22:根据电路板以及需求返修部位实际的坐标参数,上料平台将电路板移动至感应加热工位上;

19.s23:检测当前电路板的基板厚度、需求返修部位处元件的大小与高度数据;

20.s24:根据当前电路板的基板厚度、需求返修部位处元件的大小与高度调整感应加热源沿z轴方向的高度,控制感应加热源处产生的交变磁场覆盖需求返修部位,熔融焊料;

21.s25:回收移除松动的原有元件;

22.s26:调度感应加热源对电路板上焊盘以及焊盘上残余锡层持续加热,整平焊盘;

23.s27:解焊后,调度相机从当前电路板上方拍摄裸露出来的焊盘。

24.其中,s3具体为:

25.s31:设置具有x轴方向自由度以及z轴方向自由度的沾锡头或助焊剂施加头,将沾锡头的实时出锡口或助焊剂施加头的助剂出口的实时位置为助焊工位处;

26.s32:根据电路板以及需求返修部位的实际坐标参数,上料平台与沾锡头或助焊剂施加头同时运动,将完成解焊的电路板移送至助焊工位处,允许沾锡头或助焊剂施加头沿z轴方向下行,对电路板上的焊盘处重新施加焊料或助焊剂。

27.其中,s4具体为:

28.s41:将功能完好、与电路板上原有元件相对应的新元件实现分类存储;

29.s42:施加焊料或助焊剂的同时,调度相机拍摄分类存储的新元件,根据拍摄到的图像定位各个新元件,获取当前次返修工作中需求的新元件的具体坐标,选择并抓取出与被解焊移除的原元件功能型号一致的新元件;

30.s43:调度相机从下方仰拍被抓取的新元件,对拍摄到的新元件的图像做出分析,辨认当前被抓取的新元件中焊盘的位姿;

31.s43:将当前被抓取的新元件的焊盘位姿与电路板以及需求返修部位的实际坐标参数做比较,分析当前被抓取的新元件的焊盘姿态是否与需返修部位处的原有焊盘姿态一致,如二者存在偏差,则调整抓取位姿直至二者姿态一致。

32.进一步的,s43具体为:

33.s431:获取在步骤s27中拍摄到的裸露出来的焊盘的图像,分析当前电路板中已经完成解焊的位置处的焊盘的设置位置、焊盘数量、单个焊盘的设置朝向、不同焊盘在电路板上的分布情况;

34.s432:获取在步骤s42中拍摄到的新元件的图像,从图像中分析当前被抓取的新元件的焊盘分布情况;

35.s433:将当前电路板中已经完成解焊的位置处的焊盘中单个焊盘的设置朝向、不同焊盘在电路板上的分布情况与当前被抓取的新元件的焊盘分布情况作出对比,如二者一致,则跳转s5;如二者不一致,则扭转新元件的抓取角度,调整新元件的抓取位姿直至二者一致。

36.其中,s5具体为:

37.s51:根据电路板以及需求返修部位的实际坐标参数,控制上料平台搭载电路板向新元件靠拢,将抓取到的新元件放置到重新施加了焊料和/或助焊剂的电路板上;

38.s52:根据电路板以及需求返修部位的实际坐标参数,将电路板重新施加了焊料和/或助焊剂的焊盘移动至感应加热工位上;

39.s53:允许感应加热源沿z轴方向下行,控制感应加热源处再次产生的交变磁场,有该交变磁场对焊盘、新元件的金属焊盘以及重新施加的焊料感应加热,将新元件与电路板焊接起来。

40.本发明的优势在于:相比于现有技术,在本发明提供的返修方法具有以下有益效果:

41.热量充足、热源可控性强、能适应宽尺寸范围的元件的解焊或焊接要求、能很好地达到预期的加热效果:在本技术提供的返修方法中,选用感应加热源作为焊接或解焊的热源,由于感应加热技术发展成熟,相较于电阻热源或激光热源,感应加热源在能产生足够高的温度的同时,产生的热量多少、热量的产生位置等关键参数也能根据交流电的电流大小、交变频率、感应加热源形状、感应加热源与电路板的间距等参数详细地计算出来,其最终的焊接结果可控性更好。

42.定位精准,工作稳定:对于每一块电路板上的每一个需求返修的元件,在本技术提供的返修方法中均经历三重定位:以aoi检测获取电路板以及需求返修部位的理想坐标参数作为第一重定位措施,经第一重定位措施后,能获取到电路板具体的、数字化的外观参数、电路板上各个元件的具体位置以及需求返修的故障元件在电路板上的具体位置坐标、其元件安装姿态等参数;其次,在将电路板放置到上料平台后,再通过相机捕捉标记点获得电路板以及需求返修部位的实际坐标参数作为第二重定位措施,经第二重定位措施后,原先由aoi检测后建立的理想坐标系能与实际的电路板叠合起来,为后续的加工过程指导需求返修部位的实际坐标以及需求返修部位位姿;最后,在抓取出新元件后,在通过相机捕捉并分析被抓取的新元件中焊盘的位姿,调整新元件的实际焊盘位姿使其与实际电路板叠合,保证各个加工部件与需求位置精准对位,能精准对故障部位进行加工的同时,也能保证新元件的焊盘能与电路板精准对位,新元件能准确地与原有焊盘焊接起来。

43.加工效率高:在本技术提供的返修方法在实施过程中,助焊过程与抓取新元件过程同时进行,当沾锡头或助焊剂施加头对完成解焊的电路板重新施加焊料或助焊剂后,新元件已被取出并调校好了位姿,随后电路板与新元件同时移动,相互靠拢,以最快速度会合对位后完成固晶焊接,整个加工过程不同部件相互配合,高效完成电路板返修工作。

附图说明

44.图1是用于实现具体实施方式中提供的定点感应加热的电路板返修方法的设备,其中,a为上料平台,主要用于具体执行s1上料这一步骤以及其他步骤中运送待返修电路板工作;b为感应加热源,主要用于具体执行s2感应加热解焊以及s5固晶焊接中的焊接工序;c为助焊器,主要用于具体执行s3施加焊料或助焊剂这一步骤;d为取晶机,主要用于具体执行s4取新元件或芯片以及s5中运送并放置元件的工序。

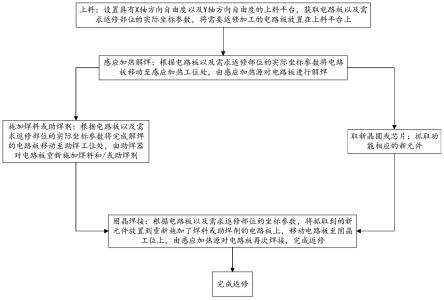

45.图2是具体实施方式中提供的定点感应加热的电路板返修方法的流程图。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

47.为实现上述目的,本发明的技术方案如下:

48.参见图1-2。

49.在本具体实施方式中提供一种定点感应加热的电路板返修方法,该元件返修机应用于在mini led或micro led显示器中,当显示电路板出现局部故障时,需摘除出现故障的单个r、g、b芯片后,重新焊接新的、与原r、g、b芯片功能一致的r、g、b芯片的加工过程。

50.该方法为:

51.s1:上料:设置具有x轴方向自由度以及y轴方向自由度的上料平台,获取电路板以及需求返修部位的实际坐标参数,将需要返修加工的电路板放置在上料平台上;

52.s2:感应加热解焊:根据电路板以及需求返修部位的实际坐标参数将电路板移动至感应加热工位处,由感应加热源对电路板进行解焊;

53.s3:施加焊料或助焊剂:根据电路板以及需求返修部位的实际坐标参数将完成解焊的电路板移动至助焊工位处,由助焊器对电路板重新施加焊料和/或助焊剂;

54.s4:取新元件或芯片:施加焊料或助焊剂的同时,抓取功能相应的新元件;

55.s5:固晶焊接:根据电路板以及需求返修部位的坐标参数,将抓取到的新元件放置到重新施加了焊料和/或助焊剂的电路板上,移动电路板至感应加热工位上,由感应加热源对电路板再次焊接,完成返修。

56.进一步的,在本具体实施方式中,s1具体为:

57.s11:对电路板进行aoi检测,获取电路板以及需求返修部位的理想坐标参数;

58.s12:设置具有x轴方向自由度以及y轴方向自由度的上料平台,将需要返修的电路板放置在上料平台上,向上料平台传递电路板以及需求返修部位的理想坐标参数;

59.s13:调度相机从上料平台上方拍摄电路板,对拍摄到的电路板图像作出分析,辨认并定位电路板上的标记点,根据定位到的电路板上的标记点,将电路板以及需求返修部位的理想坐标参数叠合到本次加工过程中,得到本次加工过程中电路板以及需求返修部位的实际坐标参数。

60.进一步的,在本具体实施方式中,s2具体为:

61.s21:设置在x轴方向与y轴方向上保持固定、仅具有z轴方向上自由度的感应加热源,以其对外部工件作出感应加热的位置为感应加热工位;

62.s22:根据电路板以及需求返修部位实际的坐标参数,上料平台将电路板移动至感应加热工位上;

63.s23:检测当前电路板的基板厚度、需求返修部位处元件的大小与高度数据;

64.s24:根据当前电路板的基板厚度、需求返修部位处元件的大小与高度调整感应加热源沿z轴方向的高度,控制感应加热源处产生的交变磁场覆盖需求返修部位,熔融焊料;

65.s25:回收移除松动的原有元件;

66.s26:调度感应加热源电路板上焊盘以及焊盘上残余锡层持续加热,整平焊盘;

67.s27:解焊后,调度相机从当前电路板上方拍摄裸露出来的焊盘。

68.进一步的,在本具体实施方式中,s3具体为:

69.s31:设置具有x轴方向自由度以及z轴方向自由度的沾锡头或助焊剂施加头,将沾锡头的实时出锡口或助焊剂施加头的助剂出口的实时位置为助焊工位处;

70.s32:根据电路板以及需求返修部位的实际坐标参数,上料平台与沾锡头或助焊剂施加头同时运动,将完成解焊的电路板移送至助焊工位处,允许沾锡头或助焊剂施加头沿z轴方向下行,对电路板上的焊盘处重新施加焊料或助焊剂。

71.进一步的,在本具体实施方式中,s4具体为:

72.s41:将功能完好、与电路板上原有元件功能型号均保持一致的新元件,按照r、g、b分类存储;

73.s42:施加焊料或助焊剂的同时,调度相机拍摄分类存储的新元件,根据拍摄到的图像定位各个新r、g、b芯片,获取当前次返修工作中需求的指定新r、g、b芯片的具体坐标,选择并抓取出与被解焊移除的原r、g、b芯片功能型号一致的新r、g、b芯片;

74.s43:调度相机从下方仰拍被抓取的新r、g、b芯片,对拍摄到的新r、g、b芯片的图像做出分析,辨认当前被抓取的新r、g、b芯片的位姿;

75.s43:将当前被抓取的新r、g、b芯片的位姿与电路板以及需求返修部位的实际坐标参数做比较,分析当前被抓取的新r、g、b芯片中焊盘的姿态是否与需返修部位处的原有焊盘姿态一致,如二者存在偏差,则调整抓取位姿直至二者姿态一致。

76.进一步的,在本具体实施方式中,s43具体为:

77.s431:获取在步骤s27中拍摄到的裸露出来的焊盘的图像,分析当前电路板中已经完成解焊的位置处的焊盘的设置位置、焊盘数量、单个焊盘的设置朝向、不同焊盘在电路板上的分布情况;

78.s432:获取在步骤s42中拍摄到的新r、g、b芯片的图像,从图像中分析当前被抓取的新r、g、b芯片的焊盘分布情况;

79.s433:将当前电路板中已经完成解焊的位置处的焊盘中单个焊盘的设置朝向、不同焊盘在电路板上的分布情况与当前被抓取的新r、g、b芯片的焊盘分布情况作出对比,如二者一致,则跳转s5;如二者不一致,则扭转新r、g、b芯片的抓取角度,调整新r、g、b芯片的抓取位姿直至二者一致。

80.进一步的,在本具体实施方式中,s5具体为:

81.s51:根据电路板以及需求返修部位的实际坐标参数,控制上料平台搭载电路板向新r、g、b芯片靠拢,将抓取到的新r、g、b芯片放置到重新施加了焊料和/或助焊剂的电路板上;

82.s52:根据电路板以及需求返修部位的实际坐标参数,将电路板重新施加了焊料和/或助焊剂的焊盘移动至感应加热工位上;

83.s53:允许感应加热源沿z轴方向下行,控制感应加热源处再次产生的交变磁场,有该交变磁场对焊盘、新r、g、b芯片的金属焊盘以及重新施加的焊料感应加热,将新r、g、b芯片与电路板焊接起来。

84.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。