1.本发明涉及微电子技术领域,尤其涉及一种铁电膜的制作方法和半导体器件的制作方法。

背景技术:

2.随着信息技术的发展,人们对于信息存储的需求不断增大,对存储器的容量、体积、功耗和价格等提出了越来越高的要求。作为非易失性的半导体存储器,一方面面临着不断缩小的器件尺寸使得制造成本越来越高的问题,另一方面还面临着尺寸缩小带来的可靠性低的问题。通常会采用原子层沉积(atomiclayer deposition,ald)技术制作铁电薄膜,然而在这种技术的生长过程中,容易引入碳和氢等杂质,引发铁电薄膜的铁电性能低的问题。

技术实现要素:

3.本技术实施例通过提供一种铁电膜的制作方法和半导体器件的制作方法,解决了现有技术中铁电薄膜的铁电性能低的技术问题,实现了提高铁电薄膜的铁电性能,增强了铁电薄膜的可靠性和稳定性,降低了铁电薄膜的漏电率,还使铁电薄膜的生产周期短,成本低等技术效果。

4.第一方面,本发明实施例提供一种铁电薄膜的制作方法,包括:

5.通过溅射工艺溅射靶材,制备铁电薄膜,其中,所述靶材包括二氧化铪靶材和锆单质靶材。

6.优选的,所述铁电薄膜的厚度范围为3nm~70nm。

7.优选的,所述通过溅射工艺溅射靶材,形成铁电薄膜,包括:

8.在将所述靶材安装至所述溅射工艺的溅射设备上之后,通过控制所述靶材的溅射功率溅射所述靶材,制备所述铁电薄膜,其中,所述锆单质靶材的溅射功率范围为6w~100w,所述二氧化铪靶材的溅射功率范围为30w~200w。

9.基于同一发明构思,第二方面,本发明还提供一种半导体器件的制作方法,所述半导体器件为铁电场效应晶体管,所述方法包括:

10.在衬底中形成源极区和漏极区;

11.在所述衬底之上形成栅极介电层;

12.通过上述的铁电薄膜的制作方法,在所述栅极介电层上形成所述铁电薄膜;

13.在所述铁电薄膜之上形成栅电极,其中,所述栅极介电层、所述铁电薄膜和所述栅电极均介于所述源极区和漏极区之间。

14.优选的,所述栅极介电层的材质包括但不限于:氧化硅或氮化硅。

15.优选的,所述栅电极的材质包括但不限于:氮化钛、氮化钽、钨、铜或含金属材料。

16.基于同一发明构思,第三方面,本发明提供一种半导体器件的制作方法,所述半导体器件为铁电电容器,所述方法包括:

17.在衬底之上形成下电极层;

18.通过上述的铁电薄膜的制作方法,在所述下电极层之上形成所述铁电薄膜;

19.在所述铁电薄膜之上形成上电极层。

20.优选的,在衬底之上形成下电极层之后,在所述下电极层之上形成所述铁电薄膜之前,还包括:在所述下电极层之上形成介质层;

21.和/或,在所述下电极层之上形成所述铁电薄膜之后,在所述铁电薄膜之上形成上电极层之前,还包括:在所述铁电薄膜之上形成所述介质层。

22.优选的,所述下电极层的材质包括但不限于:氮化钛、氮化钽、钨、高导硅、铱或钌。

23.优选的,在所述铁电薄膜之上形成上电极层之后,还包括:

24.对所述铁电电容器进行退火处理,其中,所述退火处理的温度范围为350℃~700℃。

25.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

26.在本发明实施例中,通过二氧化铪靶材和锆单质靶材这两种靶材,制备铁电薄膜,使铁电薄膜具有可靠性高、漏电率低和稳定性高等优点。具有该铁电薄膜的半导体器件也随之提高了可靠性和稳定性,降低了漏电率。对技术工艺而言,通过本发明实施例的铁电薄膜的制作方法,制作工艺过程具有生产周期短和成本低的优点。并且,在制作工艺中大大降低了引入其他杂质的概率,提高铁电薄膜和半导体器件的纯度,优化铁电薄膜和半导体器件的铁电性能。

附图说明

27.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考图形表示相同的部件。在附图中:

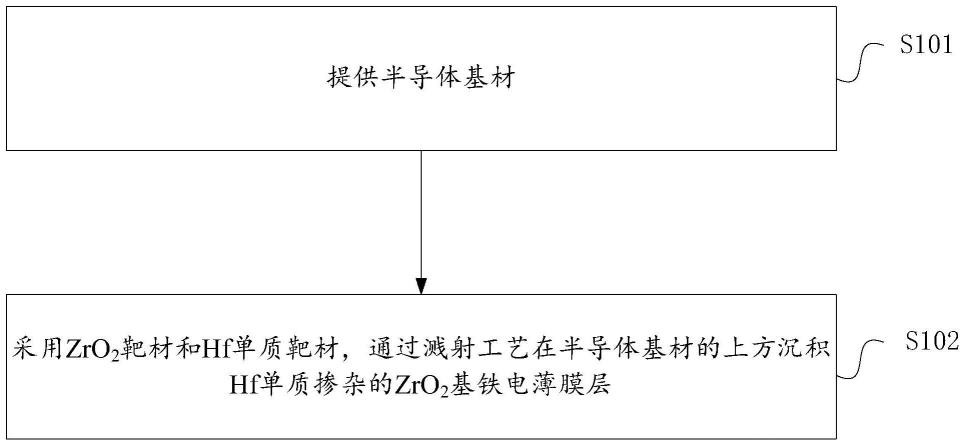

28.图1示出了本发明实施例一中的铁电薄膜的制作方法的步骤流程示意图;

29.图2示出了本发明实施例二中的半导体器件的制作方法的步骤流程示意图;

30.图3示出了本发明实施例二中的半导体器件(铁电场效应晶体管)的结构示意图;

31.图4示出了本发明实施例二中的半导体器件(铁电场效应晶体管)的id-vg曲线;

32.图5示出了本发明实施例三中的半导体器件的制作方法的步骤流程示意图;

33.图6示出了本发明实施例三中的半导体器件(铁电电容器)的结构示意图;

34.图7示出了本发明实施例三中的另一半导体器件(铁电电容器)的结构示意图;

35.图8示出了本发明实施例三中的半导体器件(铁电电容器)的剩余极化曲线。

具体实施方式

36.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

37.实施例一

38.本发明第一实施例提供了一种铁电薄膜的制作方法,如图1所示,包括:

39.s101,通过溅射工艺溅射靶材,制备铁电薄膜,其中,所述靶材包括二氧化铪靶材和锆单质靶材。

40.具体来讲,利用溅射工艺溅射靶材,制备铁电薄膜,其中,靶材包括二氧化铪hfo2靶材和锆单质zr靶材。溅射工艺包括但不限于:磁控溅射、离子束溅射、直流溅射和反应溅射。例如,采用磁控溅射工艺,磁控溅射镀膜设备的腔体的真空度在10-3

pa以上,选取hfo2靶材与zr单质靶材,这两种靶材的纯度在99%以上。将这两种靶材安装至磁控溅射镀膜设备上,启动交流电源。通过控制靶材的溅射功率溅射靶材,制备铁电薄膜,其中,zr单质靶材的溅射功率范围为6w~100w,hfo2靶材的溅射功率范围为30w~200w。在制备铁电薄膜过程中,还需要通入氩气ar、氧气o2和氮气n2,其中,ar的设定范围为10sccm~50sccm,o2的设定范围为0sccm~10sccm,n2的设定范围为0sccm~10sccm之间。在制备铁电薄膜过程中,磁控溅射镀膜设备的基片的转速设定范围在3rpm~10rpm之间。

41.在制备的铁电薄膜中,铁电薄膜的hf、zr和o之间的原子百分比约为0.6:0.4:2,也可为合适诱导铁电特性的hf、zr和o之间的原子百分比。铁电薄膜的厚度范围为3nm至约70nm。如果铁电薄膜的厚度小于3nm,则形成的掺杂的hfo2铁电薄膜的铁电性能较差,难以实现实际应用。如果铁电薄膜的厚度大于70nm,则铁电薄膜对于先进工艺技术而言,利用率低。所以,本实施例的铁电薄膜的厚度范围具有覆盖率广、利用率高和铁电性能优质等特点。

42.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

43.在本实施例中,通过二氧化铪靶材和锆单质靶材这两种靶材,制备铁电薄膜,使铁电薄膜具有可靠性高、漏电率低和稳定性高等优点。对技术工艺而言,通过本实施例的铁电薄膜的制作方法,制作工艺过程具有生产周期短和成本低的优点。并且,在制作工艺中大大降低了引入其他杂质的概率,提高铁电薄膜的纯度,优化铁电薄膜的铁电性能。

44.实施例二

45.基于相同的发明构思,本发明第二实施例还提供了一种半导体器件的制作方法,如图2所示。该半导体器件为铁电场效应晶体管,则该制作方法包括:

46.s201,在衬底301中形成源极区302和漏极区303;

47.s202,在衬底301之上形成栅极介电层304;

48.s203,通过实施例一所述的铁电薄膜的制作方法,在栅极介电层304上形成铁电薄膜305;

49.s204,在铁电薄膜305之上形成栅电极306,其中,栅极介电层304、铁电薄膜305和栅电极306均介于源极区302和漏极区303之间。

50.具体来讲,通过本实施例的半导体器件的制作方法制备的半导体器件为,如图3所示的铁电场效应晶体管。铁电场效应晶体管包括:设有源极区302和漏极区303的衬底301和铁电栅极结构。铁电栅极结构包括:栅极介电层304,铁电薄膜305和栅电极306。铁电栅极结构位于衬底301之上,且介于源极区302和漏极区303之间。栅极介电层304位于衬底301之上,铁电薄膜305位于栅极介电层304之上,栅电极306位于铁电薄膜305之上。

51.下面,结合图2和图3来详细介绍本实施例提供的半导体器件(铁电场效应晶体管)的制作方法的具体实施步骤:

52.首先,执行步骤s201,在衬底301中形成源极区302和漏极区303。

53.具体地,利用n型掺杂剂对衬底301进行掺杂,形成源极区302和漏极区303。n型掺杂剂如砷或磷。或者利用p型掺杂剂对衬底301进行掺杂,形成源极区302和漏极区303。p型掺杂剂如硼。衬底301可以是掺杂或未掺杂的半导体衬底,如硅半导体。衬底301也可以是绝缘体上半导体衬底。半导体衬底包括化合物半导体、合金半导体、其他半导体材料或半导体组合。化合物半导体的材质包括碳化硅、砷化镓、磷化镓、氮化镓、磷化铟、砷化铟或锑化铟。合金半导体的材质包括硅锗合金sige、磷砷化镓gaasp、铝铟砷alinas、砷化铝镓algaas、镓铟砷gainas、磷化镓铟gainp或磷砷化镓铟gainasp。其他半导体的材质如锗。半导体的组合为多种半导体的材质组合而成的半导体。衬底301的样式也不作限制,如多层或梯度衬底,根据实际需求而设置即可。

54.接着,执行步骤s202,在衬底301之上形成栅极介电层304。

55.具体地,通过化学气相沉积技术、物理气相沉积技术、原子层沉积技术或者沉积技术的组合等方法,在衬底301之上形成栅极介电层304。栅极介电层304由合适的介电材料形成,如氧化硅、氮化硅、或介电常数(k值)大于3.9的高k值的介电材料等。其中,高k值的介电材料如k值在3.9与25之间的介电材料。在具体的应用中,栅极介电层304的厚度范围为1nm至3nm,也可根据器件具体需求而设计栅极介电层304的厚度。例如,栅极介电层304的厚度可以在1nm至2nm之间,或在2nm至3nm之间,或任何合适的厚度范围。

56.然后,执行s203,通过实施例一所述的铁电薄膜的制作方法,在栅极介电层304上形成铁电薄膜305。

57.具体地,铁电薄膜305的制作方法详细内容请参见实施例一的内容,在此不做赘述。通过实施例一的方法,在栅极介电层304上制备铁电薄膜305。

58.最后,执行步骤s204,在铁电薄膜305之上形成栅电极306,其中,栅极介电层304、铁电薄膜305和栅电极306均介于源极区302和漏极区303之间。

59.具体地,在形成铁电薄膜305之后,通过化学气相沉积技术、物理气相沉积技术、原子层沉积技术或者沉积技术的组合等方法,在铁电薄膜305之上形成栅电极306。栅电极306的材质包括氮化钛、氮化钽、钨、铜、其他金属,或含金属的材料。在形成栅电极306之后,在350℃至700℃之间的温度下,对铁电场效应晶体管执行退火工艺。

60.对本实施例的铁电场效应晶体管进行电压测试,得到了铁电场效应晶体管的id-vg曲线,如图4所示。电压测试过程为:源极区302接地,漏极区303施加-0.5v的直流电压,栅电极306施加 5v至-3v的直流电压。

61.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

62.在本实施例中,在半导体器件的制作方法中,通过二氧化铪靶材和锆单质靶材这两种靶材,制备铁电薄膜,使半导体器件具有可靠性高、漏电率低和稳定性高等优点。对技术工艺而言,通过本实施例的半导体器件的制作方法,制作工艺过程具有生产周期短和成本低的优点。并且,在制作工艺中大大降低了引入其他杂质的概率,提高半导体器件的铁电薄膜的纯度,优化半导体器件的铁电性能。

63.实施例三

64.基于相同的发明构思,本发明第三实施例还提供了一种半导体器件的制作方法,如图5所示。该半导体器件为铁电电容器,则该制作方法包括:

65.s401,在衬底501之上形成下电极层502;

66.s402,通过实施例一所述的铁电薄膜的制作方法,在下电极层502之上形成铁电薄膜503;

67.s403,在铁电薄膜503之上形成上电极层504。

68.具体来讲,通过本实施例的半导体器件的制作方法制备的半导体器件为,如图6所示的铁电电容器。铁电电容器包括:衬底501、下电极层502、铁电薄膜503和上电极层504,其中,下电极层502位于衬底501上,铁电薄膜503位于下电极层502上,上电极层504位于铁电薄膜503上。

69.在本实施中,还提供了另一种铁电电容器。如图7所示,铁电电容器包括:衬底501、下电极层502、铁电薄膜503、上电极层504和介质层505。下电极层502位于衬底501上,铁电薄膜503位于下电极层502上,上电极层504位于铁电薄膜503上。介质层505的位置设置如下:介质层505位于下电极层502和铁电薄膜503之间,或介质层505位于上电极层504和铁电薄膜503之间,或介质层505位于下电极层502和铁电薄膜503之间,以及介质层505位于上电极层504和铁电薄膜503之间。

70.下面,结合图5-6来详细介绍本实施例提供的半导体器件(铁电电容器)的制作方法的具体实施步骤:

71.首先,执行步骤s401,在衬底501之上形成下电极层502。

72.具体地,先对衬底501依次用丙酮和无水乙醇进行浸泡和清洗;再用去离子水浸泡冲洗和吹干。衬底501的材质包括但不限于硅或氧化硅。通过溅射工艺,在衬底501上溅射制备下电极层502。溅射工艺包括但不限于离子束溅射,直流溅射和反应溅射。下电极层502的材质包括但不限于:氮化钛、氮化钽、钨、高导硅、铱ir或钌ru。

73.举例来讲,采用离子束溅射工艺,在离子束溅射工艺过程中,选取tin靶,控制束流电压在700v~900v之间,束流电流在40ma~60ma之间,加速电压150v~170v。在离子束溅射工艺过程中,加入气体为氩气ar和氮气n2的混合气体,氩气的流速(7sccm~9sccm),氮气的流速为4sccm~6sccm。在此工艺下可获得较好的下电极层衬度,有利于铁电性的产生。

74.接着,执行步骤s402,通过实施例一所述的铁电薄膜的制作方法,在下电极层502之上形成铁电薄膜503。

75.具体地,铁电薄膜503的制作方法详细内容请参见实施例一的内容,在此不做赘述。通过实施例一的方法,在下电极层502上制备铁电薄膜503。

76.然后,执行步骤s403,在铁电薄膜503之上形成上电极层504。

77.具体地,在铁电薄膜503上涂覆负胶,曝光显影后,用去离子水冲洗吹干。其中,曝光温度和时间,以及显影温度和时间根据实际需求而设置。通过溅射工艺,在铁电薄膜503上溅射制备上电极层504。溅射工艺包括但不限于离子束溅射,直流溅射或反应溅射。上电极层504的材质包括但不限于:氮化钛、氮化钽、钨、高导硅、铱ir或钌ru。

78.还需要说明的是,下电极层502的材质和上电极层504的材质相同,下电极层502的材质和上电极层504的材质也可以不同。

79.举例来讲,采用离子束溅射工艺,在离子束溅射工艺过程中,选取tin靶,控制束流电压在700v~900v之间,束流电流在40ma~60ma之间,加速电压为150v~170v。在离子束溅射工艺过程中,加入气体为氩气ar和氮气n2的混合气体,氩气的流速(7sccm~9sccm),氮气的流速为4sccm~6sccm。在此工艺下可获得较好的上电极层衬度,有利于铁电性的产生。

80.上电极层504制备之后,对铁电电容器去除光刻胶和多余金属,再对铁电电容器进行退火处理,其中,退火处理的温度范围为350℃至700℃。

81.在本实施中,还提供了另一种铁电电容器。另一种铁电电容器的制备方法与上述的铁电电容器的制备方法类似。不同的是,另一种铁电电容器中在下电极层502和铁电薄膜503之间形成了介质层505,和/或在铁电薄膜503和上电极层504之间形成了介质层505。下面对介质层505的形成方法进行阐述:

82.在下电极层502和铁电薄膜503之间设置介质层505,设置方法是:

83.在衬底501之上形成下电极层502之后,通过化学气相沉积技术、物理气相沉积技术、原子层沉积技术或者沉积技术的组合等方法,在下电极层502之上形成介质层505。介质层505的材质包括但不限于:氧化铝、氧化硅、氮化硅、或介电常数(k值)大于3.9的高k值的介电材料。在具体的应用中,介质层505的厚度范围为1nm至3nm,也可根据器件具体需求而设计介质层505的厚度。在下电极层502之上形成介质层505之后,通过实施例一的铁电薄膜的制作方法,在介质层505之上形成铁电薄膜503。

84.在铁电薄膜503和上电极层504之间设置介质层505,设置方法是:

85.在通过实施例一的铁电薄膜的制作方法形成铁电薄膜503之后,通过化学气相沉积技术、物理气相沉积技术、原子层沉积技术或者沉积技术的组合等方法,在铁电薄膜503之上形成介质层505。介质层505的材质包括但不限于:氧化铝、氧化硅、氮化硅、或介电常数(k值)大于3.9的高k值的介电材料。在具体的应用中,介质层505的厚度范围为1nm至3nm,也可根据器件具体需求而设计介质层505的厚度。在铁电薄膜503之上形成介质层505后,在介质层505之上形成上电极层504。

86.如果在下电极层502和铁电薄膜503之间设置介质层505,且在铁电薄膜503和上电极层504之间设置介质层505,这两个介质层505的材质可以相同,也可以不同。

87.对本实施例的铁电电容器进行电压测试,得到了铁电电容器的剩余极化曲线,如图8所示。铁电电容器的电压测试过程为:下电极层502施加直流电压,采用电压扫描模式,将下电极层502的电压从0v增大到3v,将下电极层502的限流为1μa,上电极层504接地。如将电压脉冲序列施加到下电极层502中,施加的脉冲幅值为3v,脉宽200μs。图8的横坐标代表电场强度,纵坐标代表极化强度。从图8中可以得知,铁电电容器的矫顽电场ec(coercive electric field ec)较小,说明铁电电容器的可靠性高,铁电电容器的基建不容易被击穿,可在小电压下进行操作。

88.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

89.在本实施例中,在半导体器件的制作方法中,通过二氧化铪靶材和锆单质靶材这两种靶材,制备铁电薄膜,使半导体器件具有可靠性高、漏电率低和稳定性高等优点。对技术工艺而言,通过本实施例的半导体器件的制作方法,制作工艺过程具有生产周期短和成本低的优点。并且,在制作工艺中大大降低了引入其他杂质的概率,提高半导体器件的铁电薄膜的纯度,优化半导体器件的铁电性能。

90.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产

品的形式。

91.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

92.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

93.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

94.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

95.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。