1.本发明涉及电加热领域,更具体地,涉及一种基于网状结构的石墨烯加热膜及其制备方法。

背景技术:

2.石墨烯发热可以产生与人体波长相吻合的8~15微米的中远红外光,与人体的水分子产生共振,由内而外产生热量,具有更高的热辐射能量利用率,并促进血液循环和新陈代谢。近年来石墨烯加热产业发展迅速,石墨烯加热产品种类日渐丰富,高质量的石墨烯加热膜的研制是石墨烯加热产业发展的核心动力。

3.成片的石墨烯加热膜工作功率高,能耗大,且热量耗散严重,存在一定的热能浪费;在此基础上改良得到的条状石墨烯虽然降低了能耗,但条状结构不够牢固,出现条带断裂的情况时往往会使一条或者多条停止工作,可靠性差,难以应用于大面积产品尤其是大面积柔性产品。现有的石墨烯加热膜产品多为成片或条状并联结构,均存在一定的缺陷,因此急需一种低功耗、加热效果均匀且稳定性强的结构,基于这一需求,本发明提出了网状石墨烯加热膜结构,可以显著改善石墨烯加热膜的结构稳定性、温度均匀性、工作可靠性和加热安全性,提供了一种系统性设计方案,通过改变纵向条带参数可灵活调节加热膜的工作参数,适用场合更广泛。网状结构石墨烯加热膜既表现出片状石墨烯的牢固、加热面积大以及加热均匀的特性,也兼具与条状结构相媲美的低功耗和长续航的优势。

技术实现要素:

4.本发明重新设计了石墨烯加热膜的结构,提出了一种基于网状结构的石墨烯膜,尤其是其中的石墨烯加热层采用横纵条带交错的网状结构;该方案主要优势有如下几点:1、大幅提升石墨烯加热膜结构的稳定性;2、优化了石墨烯加热膜的加热温度均匀性,使温度监测更便利更准确;3、确保了石墨烯加热膜工作时的可靠性,即使出现部分位置断裂的情况仍能确保加热膜整体继续稳定工作;4、保障了加热膜的安全性,通过调整纵向条带石墨烯的密度、宽度等参数改变石墨烯膜的总面积,从而控制加热膜最高工作温度,避免在温控系统故障时持续加热产生过高温度的现象;5、可以根据产品的最高温度限制灵活调节网状石墨烯加热膜纵向条带的分布情况,进一步改善加热均匀程度,提升用户体验。

5.一种基于网状结构的石墨烯加热膜,至少包括依次叠置的绝缘衬底层,石墨烯加热层,加热膜电极。其中石墨烯加热层为网状结构的石墨烯膜;石墨烯加热层的两侧引出电极作为所述加热膜电极用于连接外部电源。进一步的,所述的网状结构是由若干条横向条带石墨烯和若干条纵向条带石墨烯交错形成,其中横向条带与纵向条带可以垂直也可以不垂直,在最两端的两条纵向条带石墨烯上进行电极引出作为加热膜电极。在该加热膜结构中:横向条带石墨烯主要功能是通过电流热效应升温加热,纵向条带石墨烯起热传导作用使发热均匀的同时提升加热膜的可靠性,对加热膜进行多方位优化。此外,所述网状结构中的条带可以是直线型,也可以时曲线型,也可以是直线型与曲线型混合存在兼而有之。进一

步的,所述的网状结构可以为石墨烯膜一体加工成型或者是通过横向条带石墨烯及纵向条带石墨烯交叠而成的。

6.优选的,所述石墨烯加热膜还可以具有防护层,背面防护层和/或正面防护层;所述背面防护层至少包含一层绝缘且防水的材料,且该材料与绝缘衬底层直接接触,在此基础上根据应用场合可以再增设其他材料,例如在用于服饰类产品时可在防水层的外侧再贴附无纺布。所述正面防护层至少包含一层绝缘且防水的材料,且该材料与石墨烯加热层及加热膜电极直接接触,在此基础上可以根据应用场合再增设其他材料。

7.优选的,所述绝缘衬底层可以为黑色且对中远红外不透明的材质,例如黑色pet薄膜。

8.优选的,所述石墨烯加热层可以是单层石墨烯膜也可以是由少层石墨烯堆叠而成的膜结构,工作时电流直接流过石墨烯,使石墨烯本体发热释放8~15μm的远红外光。

9.优选的,所述加热膜电极选用可以和石墨烯形成良好接触(欧姆接触)的材料,可以是一种或多种非金属材料、金属或其合金。

10.进一步的,所述石墨烯加热层是通过将成片石墨烯膜进行切割形成的网状结构。

11.更进一步的,在加工制备过程中,可以在进行切割之前将石墨烯加热层与绝缘衬底层先贴合为一体,对所形成的一体结构进行切割为网状结构。若先将石墨烯加热层进行切割处理为网状后再贴合到绝缘衬底层上,绝缘衬底层可能会出现尖锐折角损伤石墨烯膜,不利于该结构的柔性应用;将石墨烯加热层和绝缘衬底层一起切割可以提升整体的耐弯折性能,但是若该结构中仅存在横向或纵向的条带,会使整体结构变脆弱,本发明的网状结构尤其是通过纵向条带与横向条带结合,且加工时将石墨烯加热层与绝缘衬底一同切割,不仅具有优异耐弯折性能,且测试发现优化效果显著;在制得石墨烯加热层后从两端的纵向条带石墨烯对应位置制备加热膜电极并引出。

12.本发明设计了一种基于网状结构的石墨烯加热膜结构,尤其是其中网状结构采用横纵条带交错而成,相较于成片的石墨烯膜,在不影响加热效果的同时减小了石墨烯的面积,降低了加热膜的功耗;相比于分散的横向条状石墨烯结构,增加了纵向石墨烯膜,使各横条之间联系更紧密,结构更牢固,温度更均匀,大幅提升了加热膜的可靠性和安全性。此外,通过改变纵向石墨烯条带的数量和宽度,可以在几乎不改变额定电流和尺寸的情况下控制加热膜的最高温度。新结构的加热膜设计更灵活,适用范围更广,且制备过程在原先的基础上没有额外增加工艺步骤,仍具有工艺简单、加工成本低廉的优势。本发明的结构具有极大的应用前景,尤其可适用于可穿戴自发热领域。

附图说明

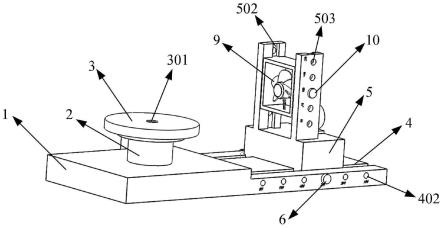

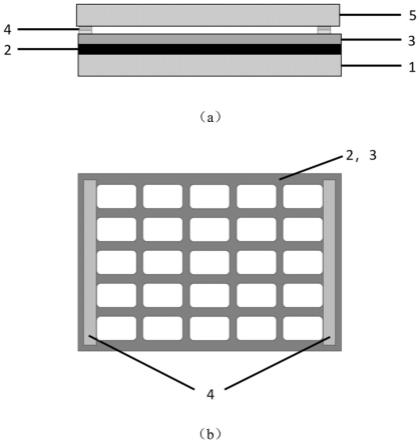

13.图1为网状结构石墨烯加热膜的一种结构示意图;图2为切割获得的石墨烯加热层/绝缘衬底层实物图;图3为石墨烯加热膜的电极引出方式示意图;图4为制备完成的网状石墨烯加热膜实物图;图5为石墨烯加热膜外接5v电源工作时的热成像图;图6为网状石墨烯加热膜的另一种可行的切割方案及其工作时的热成像图;图7为网状石墨烯加热膜的另一种可行的切割方案及其工作时的热成像图;

图8为网状结构石墨烯加热膜可靠性测试(模拟局部断裂情况);图9为纵向石墨烯条带控制工作温度上限的效果验证实验;图10为本发明的网状结构与仅有横条结构的石墨烯加热膜工作温度均匀性对比。

具体实施方式

以下结合附图及具体实例进一步说明本发明。

14.参照图1的实例,该实例的石墨烯加热膜是由正面防护层5和背面防护层1包裹住依次设置的绝缘衬底层2、石墨烯加热层3以及加热膜电极4的结构。其中石墨烯加热层形状为若干条横向条带石墨烯和若干条纵向条带石墨烯交错组成的网状结构,在最两端的两条纵向条带石墨烯进行电极引出作为加热膜电极用于连接外部电源,该结构中,横向条带石墨烯主要通过电流热效应升温加热,纵向条带石墨烯起热传导作用并对膜结构进行多方位优化。采用横纵交错的网状结构石墨烯膜,优化了膜结构的耐弯折性能,提升了石墨烯加热膜的结构稳定性;且可以降低加热膜整体的最大温差,从而使石墨烯加热膜具有更好的加热均匀性;此外采用所述网状结构即使在出现局部石墨烯膜断裂的情况下仍能保持加热膜稳定工作,确保了加热膜工作的可靠性;而且,由于采用横纵交错的网状结构,电极设置在最两侧的纵向条带上,通过改变纵向石墨烯条带的数量和宽度,可以在几乎不改变额定电流和尺寸的情况下控制加热膜的最高温度(若调横向可能导致开关电路不匹配或过载)。这相对于成片的石墨烯膜而言具有极大的加工优势,因为成片的石墨烯膜一般只能通过改变厚度改变电阻率从而满足产品参数需求,涉及石墨烯膜的原材料制备工艺的调整,会比较复杂;而通过本发明的结构涉及,只需要改变纵向石墨烯条带密度、宽度等参数就可灵活控制加热膜所能达到的最高温度,避免温控系统故障导致持续加热产生局部高温的情况,保障石墨烯加热膜的安全性。

15.实施例1:1)绝缘衬底选用黑色pet膜,石墨烯膜厚度控制在33~36μm,将石墨烯膜通过超薄双面胶带粘贴至黑色pet膜的表面;2)参阅图1,采用模切工艺将石墨烯/pet膜切割成6行6列的结构,得到的石墨烯膜如图2所示;3)在两端的两条纵向石墨烯表面印制银电极,在银电极表面粘贴双面导电的铜胶带,并用导线引出;4)在步骤3所得的网状膜正反面贴附防水保护膜;5)额外增设无纺布,贴附至步骤4所得结构的正反面。最终得到的加热膜成品如图4所示,连接5v电源,工作电流约1.4a,加热膜均匀加热,工作温度稳定在54

±

2℃范围内,其热成像图如图5所示。对石墨烯膜进行局部切割,模拟部分条带断裂时石墨烯加热膜的工作状态,发现网状结构的石墨烯结构加热膜在断裂位置附近仍能继续工作,且温度与断裂前相近,测试结果如图8所示;而无纵向结构的石墨烯横条若发生断裂,对应的横条整条停止加热。由此可以证明网状结构可大幅提升石墨烯加热膜工作的可靠性。如图9所示,通过切割部分纵向石墨烯条带,对比有无纵向条带的加热温度,发现具有纵向石墨烯条带结构的加热膜最高温度低于仅有横向条带的结构,且纵向石墨烯条带

越密集,加热膜的加热温度越低,而工作电流无明显变化。由此可以证明通过改变纵向石墨烯条带的密度、宽度等可以灵活调节石墨烯加热膜的温度上限,从而将最高温度限定在安全范围内。

16.实施例2:1)绝缘衬底选用黑色pet膜,石墨烯膜厚度控制在30~33μm,将石墨烯膜通过超薄双面胶带粘贴至pet膜的表面;2)参阅图6,采用模切工艺将石墨烯/pet膜切割成5行5列的曲线纵横交错的结构,得到网状石墨烯膜;3)在两端的两条纵向石墨烯表面印制银电极并用导线直接引出;4)在步骤3所得的网状膜正反面贴附防水保护层;5)增设无纺布,贴合至步骤4所得结构的正反面。加热膜工作时加热效果均匀。

17.实施例3:1)绝缘衬底选用黑色pet膜,石墨烯膜厚度控制在33~36μm,将石墨烯膜通过超薄双面胶带粘贴至pet膜的表面;2)参阅图7,使纵向石墨烯条带倾斜一定角度,不再垂直于横向条带,模切得到由5条横向条带和5条斜向条带组成的网状石墨烯膜;3)在两端石墨烯加热膜的表面印制银电极,在银电极表面粘贴双面导电的铜胶带,并用导线引出;4)在步骤3所得的网状膜正反面贴附防水保护层;5)正反面的布料层选用无纺布,贴合至步骤4所得薄膜的正反面。加热膜工作时加热效果均匀。

18.实施例4:1)绝缘衬底选用黑色pet膜,石墨烯膜厚度控制在33~36μm,将石墨烯膜通过超薄双面胶带粘贴至pet膜的表面;2)用模切工艺将石墨烯/pet膜切割成3行6列的结构,得到网状石墨烯膜;3)在两端石墨烯加热膜的表面印制银电极,直接用导线引出;4)在步骤3所得的网状膜正反面贴附防水保护层;5)正反面的布料层选用无纺布,贴合至步骤4所得薄膜的正反面。加热膜工作时加热效果均匀。对比有纵向石墨烯条带的加热膜与无纵向条带的加热膜,发现网状结构的石墨烯加热膜温差不超过4℃,而无纵向条带的加热膜整体温差超过7℃,如图10所示。由此证明网状结构可提升石墨烯加热膜热温度均匀性,适合用于制造大面积石墨烯加热膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。