1.本发明涉及航空领域,具体涉及一种航空导管修理制配能力考核的客观评分方法。

背景技术:

2.在飞机上,分布有各类各型导管,分别承担着传输油、液、气等介质的重要任务;飞机上的导管损伤后,需要进行更换;由于飞机上导管的形状各异,所以备用的导管都是采用按需制配而非储备件来提供;飞机维修人员的一项基本技能即是导管的现场制配;在战场条件下,现场快速制配导管是飞机战伤抢修能力的一项重要体现。

3.通常,针对相关修理人员导管制配能力的考核方法如下:在指定时间段内,根据给定的不锈钢导管样件(含圆弧段、直线段、空间弯),制配一个和样件外形、尺寸一致的新件;制配能力评分的重点是对制备导管与样件导管之间的外形参数误差进行判定。

4.在判定评分时,对于导管外形参数的差异一般通过量具完成,如,在遍布导管的若干个关键测量点上,通过游标卡尺、量角器等量具进行测量,根据总体的测量误差情况,给出相应的评分。

5.但上述对制配导管评分的方法存在精度不够的问题。由于导管空间变化各异,对于在三维空间可能任意变化的导管,手动测量误差较大;关键测量点数量有限,定位不准,最终量化的效果欠佳;考核评分专家在现场进行打分时,受主观影响比较大,标准不稳定。

6.随着数字化设计及制造技术的不断发展,新型飞机的导管多采用数字化制造技术。但是,对于航空修理行业,基于以下因素,传统的手工弯管工艺仍有较多的应用场合:(1)老旧飞机的导管普遍缺少数字模型;(2)导管形状未实现规整化,存在复合弯、大曲率等制约数控加工的情况,数控加工覆盖面有限;(3)导管的互换性差,使用数字化批量加工的优势不明显,成本劣势反而凸显。

7.鉴于手工制配导管性能对于工人技能熟练程度的依赖性,需要有考核评估修理人员相关技能的相关方法。

技术实现要素:

8.本发明所要解决的技术问题是:克服现有技术的不足,提供一种受主观影响小,能够避免人员能力考核过程中专家手动测量,打分量化不准确的航空导管修理制配能力考核的客观评分方法。

9.本发明为解决技术问题所采取的技术方案是:

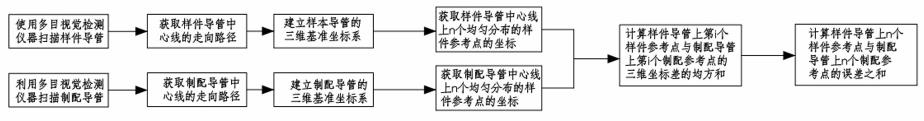

10.一种航空导管修理制配能力考核的客观评分方法,包括以下步骤:

11.s1:利用多目视觉检测仪器(例如德国aicon公司的tubeinspect设备)扫描样件导管,获得样件导管上多个样件参考点的具体坐标;

12.s2:利用多目视觉检测仪器(例如德国aicon公司的tubeinspect设备)扫描制配导管,获得制配导管上与样件参考点同样数量的,且位于相同位置的制配参考点的具体坐标;

13.s3:计算样件导管上第i个样件参考点与制配导管上第i个制配参考点的误差,记为ei,误差ei定义为在第i个参考点上制配导管与样本导管的距离偏差:

[0014][0015]

式中:

[0016]

x

0i

代表样件导管上第i个参考点的x轴坐标;

[0017]y0i

代表样件导管上第i个参考点的y轴坐标;

[0018]z0i

代表样件导管上第i个参考点的z轴坐标;

[0019]

xi代表制配导管上第i个参考点的x轴坐标;

[0020]

yi代表制配导管上第i个参考点的y轴坐标;

[0021]

zi代表制配导管上第i个参考点的z轴坐标;

[0022]

i=1,2,...n,n代表样件参考点或制配参考点的总数;i代表样件参考点或制配参考点的序号数;

[0023]

s4:计算样件导管上n个样件参考点与制配导管上n个制配参考点的误差之和,记为e,e=e1 e2 e3

…

en,e值越小,则表明制配导管与样件导管的外形参数差异越小,被考核人员制配导管的能力也越好。

[0024]

在步骤s1中,获得样件导管上样件参考点的具体坐标的步骤包括,

[0025]

s1-1:将样件导管的实物放在多目视觉检测仪器上,确保样件导管的每个部位均能被所述多目视觉检测仪器上不少于两个摄像头拍摄到;

[0026]

s1-2:根据所述多目视觉检测仪器上各摄像头拍摄到的所述样件导管的图像,以及各摄像头的位置,重建形成样件导管的一幅完整几何图形;

[0027]

s1-3:获取样件导管中心线的走向路径;

[0028]

s1-4:以样件导管中心线的起点位置为坐标原点,并使x轴正向指向样件导管中心线的终点位置,建立样件导管的三维基准坐标系;

[0029]

s1-5:在样件导管中心线上选择多个所述样件参考点,得到在样件导管的三维基准坐标系下样件导管上各个样件参考点的具体坐标。

[0030]

所述样件导管上的样件参考点的选择采用等分法选择,利用等分法,如按照制配导管中心线的长度和弯折长度的大小将所述样件导管中心线等分为多份,得到多个等分点,所述样件导管上各等分点和所述样件导管上的起点和终点一起作为样件参考点。

[0031]

在步骤s2中,获得制配导管上多个制配参考点的具体坐标的步骤包括,

[0032]

s2-1:将制配导管的实物放在多目视觉检测仪器上,确保制配导管的每个部位均能被所述多目视觉检测仪器上不少于两个摄像头拍摄到;

[0033]

s2-2:根据所述多目视觉检测仪器上各摄像头拍摄到的所述制配导管的图像,以及各摄像头的位置,重建形成制配导管的一幅完整几何图形;

[0034]

s2-3:获取制配导管中心线的走向路径;

[0035]

s2-4:以制配导管中心线的起点位置为坐标原点,并使x轴正向指向制配导管中心线的终点位置,建立制配导管的三维基准坐标系;

[0036]

s2-5:在制配导管中心线上选择与样件导管上样件参考点相对应的制配参考点的位置,得到在制配导管的三维基准坐标系下制配导管上各个制配参考点的具体坐标。

[0037]

所述制配导管上的制配参考点的选择采用等分法选择,利用等分法,如按照制配导管中心线的长度和弯折长度的大小将所述制配导管中心线等分为多份,得到多个等分点,所述制配导管上各等分点和所述制配导管上的起点和终点一起作为制配参考点。

[0038]

多个表示至少两个,多份表示至少两份。

[0039]

本发明的积极有益效果是:

[0040]

通过使用多目检测系统扫描样件导管和制配导管,分别确立样件导管的三维基准坐标系和制配导管的三维基准坐标系,然后将两个坐标系上的样本参考点和制配参考点一一对应,根据各对应参考点的坐标误差均方和,来反映制配导管与样件导管的外形参数差异大小,进而用于客观评估修理人员的手工弯管能力,避免了人员能力考核过程中专家打分量化不准确、易受主观性影响等问题。

附图说明

[0041]

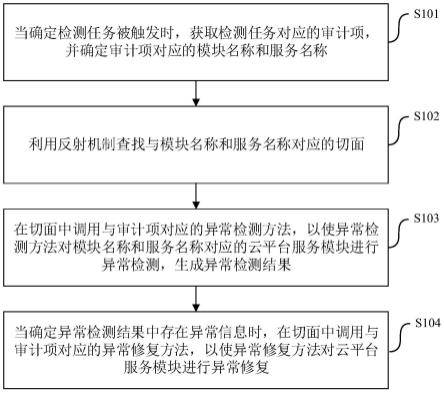

图1是本发明一种航空导管修理制配能力考核的客观评分方法的评分流程图。

具体实施方式

[0042]

下面将参照附图1更详细地描述本发明的实施例。虽然附图中显示了本发明的某些实施例,然而应当理解的是,本发明可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本发明。应当理解的是,本发明的附图及实施例仅用于示例性作用,并非用于限制本发明的保护范围。

[0043]

本文使用的术语“包括”及其变形是开放性包括,即“包括但不限于”。

[0044]

实施例:一种航空导管修理制配能力考核的客观评分方法,包括以下步骤:

[0045]

s1:利用多目视觉检测仪器扫描样件导管,获得样件导管上样件参考点的具体坐标;

[0046]

获得坐标的具体步骤为:将样件导管的实物放在多目视觉检测仪器上,确保样件导管的每个部位均能被多目视觉检测仪器上不少于两个摄像头拍摄到;

[0047]

根据多目视觉检测仪器上各摄像头拍摄到的样件导管的图像,以及各摄像头的位置,重建形成样件导管的一幅完整几何图形;

[0048]

获取样件导管中心线的走向路径;

[0049]

以样件导管中心线的起点位置为坐标原点,并使x轴正向指向样件导管中心线的终点位置,建立样件导管的三维基准坐标系;

[0050]

在样件导管中心线上,利用等分法,按照样件导管中心线的长度,将样件导管中心线等分为99份,得到98个等分点,样件导管上各等分点和样件导管上的起点和终点一起作为样件参考点,共100个样件参考点。

[0051]

样件导管上各个样件参考点的坐标表示为(x

0i

,y

0i

,z

0i

),其中,i=1,2,3,...,100。

[0052]

s2:利用多目视觉检测仪器扫描制配导管,获得制配导管上与样件参考点同样数量的,且位于相同位置的制配参考点的具体坐标;

[0053]

获得坐标的具体步骤为:将制配导管的实物放在多目视觉检测仪器上,确保制配导管的每个部位均能被多目视觉检测仪器上不少于两个摄像头拍摄到;

[0054]

根据多目视觉检测仪器上各摄像头拍摄到的制配导管的图像,以及各摄像头的位置,重建形成制配导管的一幅完整几何图形;

[0055]

获取制配导管中心线的走向路径;

[0056]

以制配导管中心线的起点位置为坐标原点,并使x轴正向指向制配导管中心线的终点位置,建立制配导管的三维基准坐标系;

[0057]

在制配导管中心线上,利用等分法,按照制配导管中心线的长度,将制配导管中心线等分为99份,得到98个等分点,制配导管上各等分点和制配导管上的起点和终点一起作为制配参考点,共100个制配参考点,且制配参考点和样本参考点一一对应。

[0058]

制配导管上各个制配参考点的坐标表示为(xi,yi,zi),其中,i=1,2,3,...,100。

[0059]

s3:计算样件导管上第i个样件参考点与制配导管上第i个制配参考点的误差,记为ei,误差ei定义为在第i个参考点上制配导管与样本导管的距离偏差:

[0060]

式中:

[0061]

i=1,2,3,...,100;

[0062]

x

0i

代表样件导管上第i个参考点的x轴坐标;

[0063]y0i

代表样件导管上第i个参考点的y轴坐标;

[0064]z0i

代表样件导管上第i个参考点的z轴坐标;

[0065]

xi代表制配导管上第i个参考点的x轴坐标;

[0066]

yi代表制配导管上第i个参考点的y轴坐标;

[0067]

zi代表制配导管上第i个参考点的z轴坐标;

[0068]

s4:计算样件导管上100个样件参考点与制配导管上100个制配参考点的误差之和,记为e,e=e1 e2 e3

…

e

100

,e值越小,则表明制配导管与样件导管的外形参数差异越小,被考核人员制配导管的能力也越好。

[0069]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。