1.本实用新型涉及烟技术领域,特别涉及一种翻盘式烟包加包装置。

背景技术:

2.烟包在生产加工过程中,通常先对单包烟包进行包装,然后将若干单包包装完成的烟包经人工整齐排列后,通过传送带输送至下一工序进行整条烟包的包装,排列过程中不仅需人工判断每列的烟包数量,而且还需对每包烟包的方向进行调整、统一。

3.由于在现有技术中,需通过人工依次对每包烟包进行排列,不仅存在劳动量较大的问题,而且还存在生产效率较低的缺点,费时费力。

技术实现要素:

4.本实用新型的目的是提供一种翻盘式烟包加包装置,具有自动排列、省时省力、效率较高的效果。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种翻盘式烟包加包装置,包括有翻盘送料组件、传送组件,翻盘送料组件与传送组件间设有导料通道;翻盘送料组件包括有工作台、设于工作台的安装座及铰接于安装座的翻盘,翻盘上安装有承接板、第一驱动装置,当翻盘处于竖直状态时,第一驱动装置驱使承接板承接于翻盘下方;工作台设有第二驱动装置、下料通道及平移通道,下料通道内设有推移件,第二驱动装置驱使推移件将烟包从下料通道推移至平移通道;工作台上还设有推料装置,推料装置将平移通道内的烟包推向导料通道。

6.通过采用上述技术方案,在初始状态下,翻盘相对翻转至水平状,当工人将单包的烟包在料框中码齐后,将料框放置于水平的翻盘上,且料框的开口朝向下料通道一侧,然后将翻盘转动至竖直状态,使得料框中排列整齐的烟包在自身重力下落至承接板上,水平方向若干包烟包为一组,且其上依次叠置有若干组,当第一驱动装置驱使承接板运动后,使得承接板不再承接烟包,烟包竖直下落至下料通道中,随后,第二驱动装置驱动推移件将下料通道中最底部的一组烟包推至平移通道中,再在推料装置的推动下即可将整组排列整齐的烟包由平移通道推至导料通道,最终落至传送组件进行传送。随后依次进行下一组烟包的下料、推料过程,如此,可实现自动有序排列过程,具有省时省力、高效的作用,且不易出错或遗漏。

7.本实用新型的进一步设置为:工作台上竖直设有挡板,当翻盘翻转至竖直状态时,挡板与翻盘之间形成下料腔,下料腔对应位于下料通道的上方。

8.通过采用上述技术方案,当翻盘由水平状态翻转至竖直状态时,挡板的设置,在一定程度上可防止烟包倾斜滑落至平移通道中而形成散乱的现象。

9.本实用新型的进一步设置为:翻盘开设有料框定位口。

10.通过采用上述技术方案,当料框放置于翻盘上时,可将料框嵌入定位于料框定位口中。

11.本实用新型的进一步设置为:承接板与翻盘之间设有若干第一滑移组件,第一滑移组件包括有第一导轨、第一滑块,第一滑块固定于承接板,第一滑块开设有与第一导轨滑移配合的第一滑槽,第一导轨固定于翻盘。

12.通过采用上述技术方案,当第一驱动装置驱使承接盘相对翻盘平移时,第一滑块与第一导轨滑移配合,从而提高平移的稳定性。

13.本实用新型的进一步设置为:推移件与工作台之间设有若干第二滑移组件,第二滑移组件包括有第二导轨、第二滑块,第二滑块固定于推移件,第二滑块开设有与第二导轨滑移配合的第二滑槽,第二导轨固定于工作台上。

14.通过采用上述技术方案,当第二驱动装置驱使推移件相对向下料通道内平移时,第二滑块与第二导轨滑移配合,即可使得推移件在推烟包时具有较高的直线性和稳定性。

15.本实用新型的进一步设置为:安装座上设有固定块,翻盘的侧边对应设有锁定块,固定块开设有螺纹孔,锁定块对应开设有插孔,当翻盘翻转至竖直状态时,插孔与螺纹孔同轴。

16.通过采用上述技术方案,当翻盘翻转至竖直状态时,固定块的螺纹孔恰好与锁定块的插孔处于同一直线上,将螺杆螺纹连接于螺纹孔中并插入于插孔中,即可对翻盘实现定位,防止翻盘随意转动。

17.本实用新型的进一步设置为:第一驱动装置设置为驱动气缸,翻盘上设有固定座,驱动气缸固定安装于固定座上,驱动气缸的活塞杆设有连接块,连接块固定连接于承接板;第二驱动装置设置为推料气缸,推料气缸水平固定于工作台,推移件固定连接于推料气缸的活塞杆。

18.通过采用上述技术方案,当烟包落至承接板上后,驱动气缸启动,驱动连接块并带动其上承接板相对向下料腔外移动,在翻盘的阻挡下,使得承接板上的烟包下落至下料通道中,当翻盘向水平翻转后,驱动气缸驱使承接板反向运动复位。

19.本实用新型的进一步设置为:工作台上开设有避让口,当翻盘翻转至水平状态时,避让口与驱动气缸避让配合。

20.本实用新型的进一步设置为:平移通道内设有限位条,限位条与推移件平行设置,推移件包括有竖直的推板和水平的接料板,当推板将烟包由下料通道推至平移通道时,限位条与平移通道内的烟包限位止挡,且接料板承接下料腔内的烟包。

21.通过采用上述技术方案,当推板将下料通道内的烟包推至平移通道内后,烟包的一端抵于限位条,烟包的另一端抵于推板,如此,一方面即可使得烟包整体排列,另一方面还可在推料装置推动烟包时起到较好的导向限位作用,使得一组烟包被推动过程中保持较高的直线性。此外,接料板承接下料腔内的烟包可防止下料腔内的烟包落至推板后侧而无法顺利推至平移通道中。

22.本实用新型的进一步设置为:推料装置设置为直线模组、推料块,直线模组驱动推料块沿平移通道往复运动。

23.综上所述,本实用新型具有以下有益效果:

24.1.采用翻盘送料组件和传送组件配合,翻盘送料组件将码齐后的多组烟包翻转并下落至下料通道内,经推移后由传送组件进行整组传送,如此,可实现自动有序排列过程,具有省时省力、高效的作用,且不易出错或遗漏;

25.2.采用在工作台上设置竖直的挡板的方式,当翻盘由水平状态翻转至竖直状态时,挡板的设置,在一定程度上可防止烟包倾斜滑落至平移通道中而形成散乱的现象;

26.3.采用在安装座设置固定块、翻盘设置锁定块的方式,通过螺杆将翻盘锁止定位,防止翻盘随意转动。

附图说明

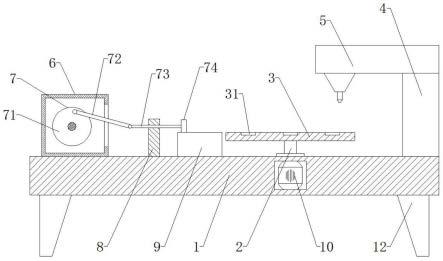

27.图1是实施例的整体结构关系示意图。

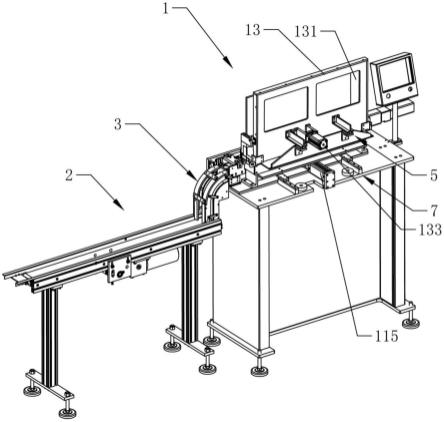

28.图2是实施例中翻盘送料组件的结构关系示意图。

29.图3是实施例中翻盘送料组件的翻盘处于水平状态的结构关系示意图。

30.图4是实施例的翻盘送料组件的另一视角的结构关系示意图。

31.图5是实施例中翻盘送料组件的俯视图。

32.图6是图5中a-a截面的剖视图。

33.图中:1、翻盘送料组件;11、工作台;111、挡板;112、避让口;113、下料通道;114、平移通道;115、推料气缸;12、安装座;121、固定块;122、螺纹孔;13、翻盘;131、料框定位口;132、固定座;133、驱动气缸;134、连接块;135、锁定块;136、插孔;2、传送组件;3、导料通道;4、承接板;5、第一滑移组件;51、第一导轨;52、第一滑块;521、第一滑槽;6、推移件;61、推板;62、接料板;7、第二滑移组件;71、第二导轨;72、第二滑块;721、第二滑槽;8、直线模组;81、推料块;9、限位条;10、铰接轴。

具体实施方式

34.下面结合附图对本实用新型作进一步的说明。

35.一种翻盘式烟包加包装置,如图1所示,包括有翻盘送料组件1、传送组件2,翻盘送料组件1与传送组件2间设有导料通道3,在本实施例中,传送组件2设置为传送带。

36.如图2-4所示,翻盘送料组件1包括有工作台11、设于工作台11的安装座12及通过铰接轴10铰接于安装座12的翻盘13,翻盘13开设有两个料框定位口131,当料框放置于翻盘13上时,可将料框嵌入定位于料框定位口131中。翻盘13上安装有承接板4、第一驱动装置,承接板4的截面为l字形,承接板4设于竖直状态下的翻盘13的底部,当翻盘13处于竖直状态时,第一驱动装置驱使承接板4承接于翻盘13下方。工作台11上竖直设有挡板111,当翻盘13翻转至竖直状态时,挡板111与翻盘13之间形成下料腔,下料腔对应位于下料通道113的上方。当翻盘13由水平状态翻转至竖直状态过程中,挡板111的设置,在一定程度上可防止烟包倾斜滑落至平移通道114中而形成散乱的现象。承接板4与翻盘13之间设有两组第一滑移组件5,第一滑移组件5包括有第一导轨51、第一滑块52,第一滑块52固定于承接板4,第一滑块52开设有与第一导轨51滑移配合的第一滑槽521,第一导轨51固定于翻盘13。当第一驱动装置驱使承接盘相对翻盘13平移时,第一滑块52与第一导轨51滑移配合,从而提高平移的稳定性。

37.在本实施例中,第一驱动装置设置为驱动气缸133,翻盘13上设有固定座132,驱动气缸133固定安装于固定座132上,驱动气缸133的活塞杆设有连接块134,连接块134固定连接于承接板4。工作台11上开设有避让口112,当翻盘13翻转至水平状态时,避让口112与驱动气缸133避让配合。

38.如图4-图6所示,工作台11设有第二驱动装置、下料通道113及平移通道114,下料通道113与平移通道114相邻设置,下料通道113内设有推移件6,第二驱动装置驱使推移件6将烟包从下料通道113推移至平移通道114;第二驱动装置设置为推料气缸115,推料气缸115水平固定于工作台11,推移件6固定连接于推料气缸115的活塞杆。推移件6包括有竖直的推板61和水平的接料板62,推板61和接料板62的截面形成直角状。推移件6与工作台11之间设有两组第二滑移组件7,第二滑移组件7包括有第二导轨71、第二滑块72,第二滑块72固定于推移件6的接料板62的底面,第二滑块72开设有与第二导轨71滑移配合的第二滑槽721,第二导轨71固定于工作台11上。当推料气缸115驱使推移件6相对向下料通道113内平移时,第二滑块72与第二导轨71滑移配合,即可使得推移件6在推烟包时具有较高的直线性和稳定性。

39.如图2所示,工作台11上还设有推料装置,导料通道3设置于平移通道114的出料端,推料装置将平移通道114内的烟包推向导料通道3。推料装置设置为直线模组8、推料块81,直线模组8驱动推料块81沿平移通道114往复运动。平移通道114内设有限位条9,限位条9与推移件6的推板61平行设置,当推板61将烟包由下料通道113推至平移通道114时,限位条9与平移通道114内的烟包限位止挡,且接料板62承接下料腔内的烟包。

40.当推板61将下料通道113内的烟包推至平移通道114内后,烟包的一端抵于限位条9,烟包的另一端抵于推板61,如此,一方面即可使得烟包整体排列,另一方面还可在推料装置推动烟包时起到较好的导向限位作用,使得一组烟包被推动过程中保持较高的直线性。此外,接料板62承接下料腔内的烟包可防止下料腔内的烟包落至推板61后侧而无法顺利推至平移通道114中。

41.如图3所示,安装座12上设有固定块121,翻盘13的侧边对应设有锁定块135,固定块121开设有螺纹孔122,锁定块135对应开设有插孔136,当翻盘13翻转至竖直状态时,插孔136与螺纹孔122同轴。当翻盘13翻转至竖直状态时,固定块121的螺纹孔122恰好与锁定块135的插孔136处于同一直线上,将螺杆螺纹连接于螺纹孔122中并插入于插孔136中,即可对翻盘13实现定位,防止翻盘13随意转动。

42.本实用新型的基本工作原理为:在初始状态下,翻盘13相对翻转至水平状,当工人将若干单包的烟包在料框中码齐后,把料框放置于水平的翻盘13上,且料框的开口朝向下料通道113一侧,然后将翻盘13转动至竖直状态,使得料框中的排列整齐的烟包在自身重力下落至承接板4上,水平方向若干包烟包为一组,且其上依次叠置有若干组,当烟包落至承接板4上后,驱动气缸133启动,驱动连接块134并带动其上承接板4相对向下料腔外移动,在翻盘13的阻挡下,使得承接板4上的烟包下落至下料通道113中,随后,第二驱动装置驱动推板61将下料通道113中最底部的一组烟包推至平移通道114中,接料板62承接下料腔内的烟包,再在推料装置的推动下即可将整组排列整齐的烟包由平移通道114推至导料通道3,最终落至传送组件2进行传送。随后依次进行下一组烟包的下料、推料过程,如此,可实现自动有序排列过程,具有省时省力、高效的作用,且不易出错或遗漏。

43.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。