1.本发明涉及一种半导体设备制造技术,更具体地说,它涉及一种半导体原子层沉积设备用陶瓷产品洗净方法。

背景技术:

2.目前,半导体部件在操作和清洗后表面残余物,是一种不易被人们察觉的威胁,它会引起电路质量和稳定性的降低,清洁是贯穿半导体产业链的重要环节。随着集成电路制程工艺节点越来越先进,原子层沉积设备的优势如单原子层逐次沉积等优势就体现出来了,进而对该类设备用产品的清洗环节也提出了新要求。

3.原子层沉积设备用陶瓷产品对颗粒、金属污染尤其是ca、cu、fe、li、mg、k、na等金属元素要求相对其他普通设备用产品更为严格,一般清洗工艺无法满足日益增长的清洁度要求。

技术实现要素:

4.为了克服上述不足,本发明提供了一种半导体原子层沉积设备用陶瓷产品洗净方法,它能将氧化铝陶瓷产品表面的无机物、有机物及颗粒等玷污降到半导体原子层沉积设备用水平,清洗效果好。

5.为了解决上述技术问题,本发明采用以下技术方案:一种半导体原子层沉积设备用陶瓷产品洗净方法,将产品依次进行化学清洗和超声波清洗;化学清洗包括以下步骤:第1步,异丙醇擦拭产品所有表面若干遍,用纯水冲洗产品表面若干遍;第2步,按照一定比例配置脱脂液,并将产品在45~55℃的脱脂液中浸泡一段时间,再进入纯水溢流槽中浸泡;第3步,按照一定比例配置混酸液,并将完成第2步的产品在混酸液中浸泡一段时间,再进入纯水溢流槽中浸泡;第4步,将完成第3步的产品转移至冲淋台,用纯水冲洗若干遍;超声波清洗包括以下步骤:第5步,用电阻率≥16 mω超纯水冲洗产品若干遍;第6步,将产品放置到超声波清洗池内,在一定超声波条件下用室温纯水清洗产品一段时间;第7步,超声波清洗完毕取出产品,用电阻率≥16 mω纯水冲洗若干遍,再用氮气吹干后放进烘箱,在80~120℃条件下烘一段时间,产品烘干后打开烘箱冷却,待烘箱温度《50℃时,取出产品。

6.陶瓷产品依次经过化学清洗和超声波清洗,清洗彻底。第1步中擦拭产品表面肉眼可见的污迹及表面悬浮颗粒,达到无可视污物的效果。第2步中采用脱脂液浸泡产品,根据酯化反应原理可去除产品加工工程中蜡、切屑液等有机残余;纯水浸泡去除脱脂液、表面残

留等。第3步中采用混酸液浸泡产品,可将金属离子转变成易于溶解的络合物,能有效去除ca、na、k、fe、cu、cr、zn等金属;酸洗后纯水浸泡清洗酸液、表面残留等。第4步、第5步纯水冲淋,去除表面酸液、污物等残留物。第6步采用超声波清洗,高强度的声波引起压力起伏,进而形成空心化水泡,水泡破裂会释放足够的能量,将颗粒从产品表面移除。第7步纯水冲淋去除可能悬浮在表面的颗粒,并进行最终烘干包装等操作。采用这种方法清洗陶瓷产品能将氧化铝陶瓷产品表面的无机物、有机物及颗粒等玷污降到半导体原子层沉积设备用水平,清洗效果好。

7.作为优选,第1步中所述的异丙醇纯度95%以上;产品上孔越多,每次纯水冲洗产品表面时间越长。多孔产品冲洗时间长,冲洗效果好。

8.作为优选,第2步中脱脂液配比为:每100 l纯水中加入0.275kg表面活性剂。

9.作为优选,第3步中混酸液配比为:氢氟酸:硝酸:纯水的体积比为1:1:1。

10.作为优选,氢氟酸原液浓度为49%,硝酸原液浓度为70%,纯水电阻率≥8mω。

11.作为优选,第3步中对混酸液稀释,稀释后的混酸液中氢氟酸浓度14~18%,硝酸浓度17~29%。

12.作为优选,第6步中超声波条件为:超声波强度7~15 w/in2,功率38~42khz,纯水电阻率≥16 mω,纯水溢流量0.5~1.5m3/h。

13.作为优选,第2步中,产品在脱脂液中浸泡时间5-15min,产品在纯水溢流槽中浸泡时间>10s。

14.作为优选,第3步中产品在混酸液中浸泡时间15-25min,产品在纯水溢流槽中浸泡时间>10s。

15.作为优选,第1步和第2步之间以及第2步和第3步之间均采用混合喷头对产品表面进行喷射清洗;混合喷头包括连接座、喷射头、调节转座,调节转座安装在连接座和喷射头之间且调节转座通过电机带动转动,连接座上设有蒸汽通道、混合液通道,喷射头上设有环腔、与环腔连通的通气孔、喷液孔、与喷液孔连通的通液孔,通气孔与蒸汽通道对应设置,通液孔与混合液通道对应设置,喷射头下端面上设有若干圈均布设置的喷气孔,喷气孔与环腔连通,喷液孔贯通到喷射头下端面中间位置,调节转座上设有弧形的切换通槽,切换通槽转动到通气孔与蒸汽通道之间使通气孔与蒸汽通道连通;切换通槽转动到通液孔与混合液通道之间使通液孔与混合液通道连通;第1步和第2步之间将加热后的脱脂液输送到混合液通道,将水蒸气输送到蒸汽通道,调节转座转动,混合喷头朝向产品表面喷射高压蒸汽和高温高压的脱脂液,蒸汽和脱脂液交替喷射到产品表面;第2步和第3步之间将加热后的混酸液输送到混合液通道,将水蒸气输送到蒸汽通道,调节转座转动,混合喷头朝向产品表面喷射高压蒸汽和高温高压的混酸液,蒸汽和混酸液交替喷射到产品表面。

16.第1步和第2步之间采用混合喷头对产品表面进行喷射清洗,喷射清洗时,蒸汽和脱脂液交替喷射到产品表面,高温高压的脱脂液喷射到产品表面发生酯化反应去除产品加工工程中蜡、切屑液等有机残余,同时压力冲击将有机残余冲走,高压蒸汽进一步吹走有机残余,且对产品进行加热,加快酯化反应,提高有机残余去除效果。而且经过混合喷头喷射清洗后的产品,温度升高,进入第2步浸泡到脱脂液后,有利于加快酯化反应,提高有机残余去除效果。

17.同理,第2步和第3步之间采用混合喷头对产品表面进行喷射清洗,喷射清洗时,蒸

汽和混酸液交替喷射到产品表面,高温高压的混酸液喷射到产品表面对产品进行酸洗,可将金属离子转变成易于溶解的络合物,能有效去除ca、na、k、fe、cu、cr、zn等金属;同时,压力冲击将这些残留物冲走。高压蒸汽进一步吹走这些残留物,且对产品进行加热,加快酸洗速度,提高去除效果。而且经过混合喷头喷射清洗后的产品,温度升高,进入第3步浸泡到混酸液后,有利于加快酸洗速度,提高去除效果。

18.与现有技术相比,本发明的有益效果是:采用本技术的方法清洗陶瓷产品能将氧化铝陶瓷产品表面的无机物、有机物及颗粒等玷污降到半导体原子层沉积设备用水平,清洗效果好。

附图说明

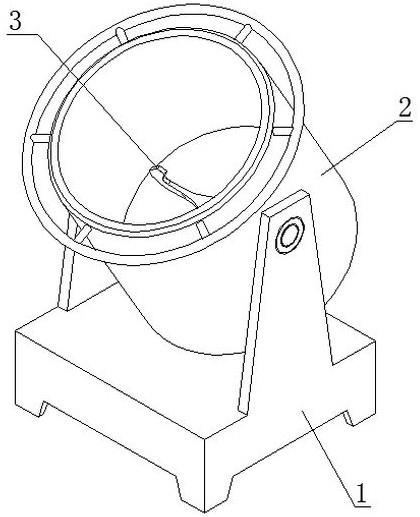

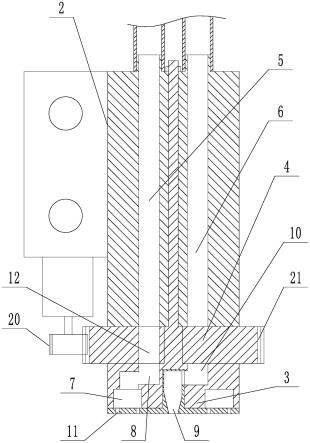

19.图1是本发明的混合喷头的安装结构示意图;图2是本发明的混合喷头的结构示意图;图中:1、混合喷头,2、连接座,3、喷射头,4、调节转座,5、蒸汽通道,6、混合液通道,7、环腔,8、通气孔、9、喷液孔,10、通液孔,11、喷气孔,12、切换通槽,13、安装架,14、清洗台,15、滑槽,16、滑块,17、滑杆,18、横向螺杆,19、纵向螺杆,20、齿轮,21、齿圈。

具体实施方式

20.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:实施例1:一种半导体原子层沉积设备用陶瓷产品洗净方法,将产品依次进行化学清洗和超声波清洗;化学清洗包括以下步骤:第1步,异丙醇擦拭产品所有表面若干遍,用纯水冲洗产品表面若干遍;第2步,按照一定比例配置脱脂液,并将产品在45~55℃的脱脂液中浸泡一段时间,再进入纯水溢流槽中浸泡;第3步,按照一定比例配置混酸液,并将完成第2步的产品在混酸液中浸泡一段时间,再进入纯水溢流槽中浸泡;第4步,将完成第3步的产品转移至冲淋台,用纯水冲洗若干遍;超声波清洗包括以下步骤:第5步,用电阻率≥16 mω超纯水冲洗产品若干遍;第6步,将产品放置到超声波清洗池内,在一定超声波条件下用室温纯水清洗产品一段时间;第7步,超声波清洗完毕取出产品,用电阻率≥16 mω纯水冲洗若干遍,再用氮气吹干后放进烘箱,在80~120℃条件下烘一段时间,产品烘干后打开烘箱冷却,待烘箱温度《50℃时,取出产品。

21.第1步中所述的异丙醇纯度95%以上;产品上孔越多,每次纯水冲洗产品表面时间越长。第2步中脱脂液配比为:每100 l纯水中加入0.275kg表面活性剂。表面活性剂采用by-1300金属清洗剂,其主要成分包括纯碱、酒石酸钾钠、渗透剂、小苏打、焦磷酸钠、表面活性剂。第2步中,产品在脱脂液中浸泡时间5-15min,产品在纯水溢流槽中浸泡时间>10s。

22.第3步中混酸液配比为:氢氟酸:硝酸:纯水的体积比为1:1:1。氢氟酸原液浓度为

49%,硝酸原液浓度为70%,纯水电阻率≥8mω。第3步中对混酸液稀释,稀释后的混酸液中氢氟酸浓度14~18%,硝酸浓度17~29%。第3步中产品在混酸液中浸泡时间15-25min,产品在纯水溢流槽中浸泡时间>10s。

23.第6步中超声波条件为:超声波强度7~15 w/in2,功率38~42khz,纯水电阻率≥16 mω,纯水溢流量0.5~1.5m3/h。

24.具体地清洗过程如下:10000级净空房,化学清洗;第1步,用纯度95%以上的异丙醇擦拭产品所有表面3遍,纯水冲洗产品表面3遍;第2步,将产品在45℃的脱脂液中浸泡10 min,再进入纯水溢流槽中浸泡2 min;其中,脱脂液浓度比例为:每100 l纯水中加入0.275kg表面活性剂by-1300;第3步,将脱脂浸泡后的产品在酸液中浸泡20 min,再进入纯水溢流槽中浸泡2min;其中,氢氟酸浓度范围14.5%,硝酸19%;第4步,酸洗纯水浸泡完成后回至冲淋台,再用纯水冲洗3遍;100级净空房,超声波清洗;第5步,上料前用电阻率≥16 mω超纯水冲洗3遍;第6步,进入超声波纯水洗净槽在常温条件下清洗20 min;其中,超声波强度7~15 w/in2,功率38~42khz,纯水电阻率≥16 mω,纯水溢流量0.7m3/h。

25.第7步,超声波洗净完毕取出产品,用纯水冲洗3遍,用99.99%氮气吹干后放进100℃烘箱烘45 min;产品烘干后打开烘箱冷却,烘箱温度《50℃时,方可拿出产品。

26.实施例2:一种半导体原子层沉积设备用陶瓷产品洗净方法,具体地清洗过程如下:10000级净空房,化学清洗;第1步,用纯度95%以上的异丙醇擦拭产品所有表面3遍,纯水冲洗产品表面3遍;第2步,将产品在50℃的脱脂液中浸泡10 min,再进入纯水溢流槽中浸泡2 min;其中,脱脂液浓度比例为:每100 l纯水中加入0.275kg表面活性剂by-1300;第3步,将脱脂浸泡后的产品在酸液中浸泡21 min,再进入纯水溢流槽中浸泡2min;其中,氢氟酸浓度范围16%,硝酸27%;第4步,酸洗纯水浸泡完成后回至冲淋台,再用纯水冲洗3遍;100级净空房,超声波清洗;第5步,上料前用电阻率≥16 mω超纯水冲洗3遍;第6步,进入超声波纯水洗净槽在常温条件下清洗19 min;其中,超声波强度7~15 w/in2,功率38~42khz,纯水电阻率≥16 mω,纯水溢流量1m3/h。

27.第7步,超声波洗净完毕取出产品,用纯水冲洗3遍,用99.99%氮气吹干后放进80℃烘箱烘45 min;产品烘干后打开烘箱冷却,烘箱温度《50℃时,方可拿出产品。

28.实施例3:一种半导体原子层沉积设备用陶瓷产品洗净方法,具体地清洗过程如下:10000级净空房,化学清洗第1步,用纯度95%以上的异丙醇擦拭产品所有表面3遍,纯水冲洗产品表面3遍;第2步,将产品在55℃的脱脂液中浸泡10 min,再进入纯水溢流槽中浸泡2 min;其

中,脱脂液浓度比例为:每100 l纯水中加入0.275kg表面活性剂by-1300;第3步,将脱脂浸泡后的产品在酸液中浸泡20 min,再进入纯水溢流槽中浸泡2min;其中,氢氟酸浓度范围17%,硝酸23%;第4步,酸洗纯水浸泡完成后回至冲淋台,再用纯水冲洗3遍;100级净空房,超声波清洗;第5步,上料前用电阻率≥16 mω超纯水冲洗3遍;第6步,进入超声波纯水洗净槽在常温条件下清洗21 min;其中,超声波强度7~15 w/in2,功率38~42khz,纯水电阻率≥16 mω,纯水溢流量1.5m3/h。

29.第7步,超声波洗净完毕取出产品,用纯水冲洗3遍,用99.99%氮气吹干后放进110℃烘箱烘45 min;产品烘干后打开烘箱冷却,烘箱温度《50℃时,方可拿出产品。

30.选择实施例1、2、3清洗得到的产品进行icp-ms无机金属残余分析,并与一般清洗工艺处理产品表面的无机金属残余进行对比试验。

31.试验方法:测试4种清洗工艺处理后产品表面icp-ms无机金属残留。

32.试验结果:按照上述方法试验的数据如下,单位x10

10 atoms/cm2。

33.上表icp-ms结果表明,使用本技术的清洗工艺处理后产品表面金属残留低于一般传统清洗工艺,尤其对ca、cu、fe、mg、k、na、zn 金属残余降低效果显著,本技术清洗工艺效果更佳,满足了原子层沉积设备用陶瓷产品表面金属残余高标准。

34.实施例4:一种半导体原子层沉积设备用陶瓷产品洗净方法(参见附图1、附图2),其步骤与实施例1相似,主要不同点在于本实施例中 第1步和第2步之间以及第2步和第3步之间均采用混合喷头1对产品表面进行喷射清洗;混合喷头包括连接座2、喷射头3、调节转座4,调节转座安装在连接座和喷射头之间且调节转座通过电机带动转动,连接座上设有蒸汽通道5、混合液通道6,喷射头上设有环腔7、与环腔连通的通气孔8、喷液孔9、与喷液孔连通的通液孔10,通气孔与蒸汽通道对应设置,通液孔与混合液通道对应设置,喷射头下端面上设有若干圈均布设置的喷气孔11,喷气孔与环腔连通,喷液孔贯通到喷射头下端面中间位置,调节转座上设有弧形的切换通槽12,切换通槽转动到通气孔与蒸汽通道之间使通气

孔与蒸汽通道连通;切换通槽转动到通液孔与混合液通道之间使通液孔与混合液通道连通;第1步和第2步之间将加热后的脱脂液输送到混合液通道,将水蒸气输送到蒸汽通道,调节转座转动,混合喷头朝向产品表面喷射高压蒸汽和高温高压的脱脂液,蒸汽和脱脂液交替喷射到产品表面;第2步和第3步之间将加热后的混酸液输送到混合液通道,将水蒸气输送到蒸汽通道,调节转座转动,混合喷头朝向产品表面喷射高压蒸汽和高温高压的混酸液,蒸汽和混酸液交替喷射到产品表面。

35.混合喷头安装在安装架13上使用,安装架上设有清洗台14,安装架上设有两相对设置的滑槽15,两滑槽中均安装滑块16,滑块在滑槽中可滑动设置,两滑块之间连接滑杆17、横向螺杆18,连接座滑动套装在滑杆上,横向螺杆与连接座螺纹连接,横向螺杆转动带动连接座移动。滑块适配连接纵向螺杆19,纵向螺杆转动带动滑块移动。一滑块上连接横向电机,横向电机带动横向螺杆转动。安装架上连接纵向电机,纵向电机带动纵向螺杆转动。连接座上安装驱动电机,驱动电机输出轴上安装齿轮20,调节转座边缘设有齿圈21,齿轮与齿圈啮合传动。产品放置在清洗台上,混合喷头安装在安装架上横向移动和纵向移动对产品进行喷射清洗。

36.第1步和第2步之间采用混合喷头对产品表面进行喷射清洗,喷射清洗时,蒸汽和脱脂液交替喷射到产品表面,高温高压的脱脂液喷射到产品表面发生酯化反应去除产品加工工程中蜡、切屑液等有机残余,同时压力冲击将有机残余冲走,高压蒸汽进一步吹走有机残余,且对产品进行加热,加快酯化反应,提高有机残余去除效果。而且经过混合喷头喷射清洗后的产品,温度升高,进入第2步浸泡到脱脂液后,有利于加快酯化反应,提高有机残余去除效果。

37.同理,第2步和第3步之间采用混合喷头对产品表面进行喷射清洗,喷射清洗时,蒸汽和混酸液交替喷射到产品表面,高温高压的混酸液喷射到产品表面对产品进行酸洗,可将金属离子转变成易于溶解的络合物,能有效去除ca、na、k、fe、cu、cr、zn等金属;同时,压力冲击将这些残留物冲走。高压蒸汽进一步吹走这些残留物,且对产品进行加热,加快酸洗速度,提高去除效果。而且经过混合喷头喷射清洗后的产品,温度升高,进入第3步浸泡到混酸液后,有利于加快酸洗速度,提高去除效果。

38.以上所述的实施例只是本发明较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。