1.本发明属于芯片结构测量技术领域,更具体地,涉及一种堆叠纳米片结构的测量模型构建方法、测量方法。

背景技术:

2.在芯片制造中,电子元器件逐步小型化,器件尺寸从微米、亚微米减小到纳米级别。为了进一步减少集成电路面积,纳米级芯片制程工艺中采用新的晶体管排列方案:把一对晶体管堆叠在另一对上面。该方案可有效的将集成电路所占面积减半,意味着未来集成电路芯片上晶体管密度会增加一倍。其中,堆叠纳米片结构制程中最关键的工艺是sige牺牲层的横向刻蚀,而横向刻蚀深度的精度决定了芯片失效的模式。因此,堆叠纳米片结构中sige牺牲层的横向刻蚀深度的测量成为最受关注且困难的研究任务。

3.例如3nm堆叠纳米片结构制程工艺中,理想横向刻蚀精度要求《1nm,加之其垂直堆叠的新排列方式,传统芯片结构测量技术已无法满足测量要求。其中,透射电子显微镜(transmission electron microscope,tem)等截面式测量技术会造成晶圆损坏,无法适用于在线测量;特征尺寸扫描电镜(critical dimension-scanning electron microscope,cd-sem)无法观察横向刻蚀缩进。目前,针对堆叠纳米片结构横向刻蚀深度的测量方法主要为:光学关键尺寸(optical critical dimension,ocd)测量、x射线衍射(x-ray diffraction,xrd)测量,拉曼光谱仪测量(raman spectroscopy,rs)。其中,ocd测量对横向刻蚀深度信号的敏感度受模型影响较大,导致测量不稳定。xrd,rs等测量为成分分析技术(测量横向刻蚀层占比),只能获得多层横向刻蚀深度的平均值,无法获得每一层具体刻蚀尺寸;导致测量刻蚀深度信号串扰(以刻蚀三层举例:当第一层的多刻蚀量等于第三层的少刻蚀量,总刻蚀层成分占比与理想刻蚀情况一致,导致测量错误)。因此,急需一种针对堆叠纳米片横向刻蚀深度的测量方法,以解决目前测量技术面临的难题。

技术实现要素:

4.本发明通过提供一种堆叠纳米片结构的测量模型构建方法、测量方法,解决现有技术中堆叠纳米片横向刻蚀深度测量技术存在测量稳定度低和产生信号串扰的问题。

5.本发明提供一种堆叠纳米片结构的测量模型构建方法,包括以下步骤:

6.建立ocd初始模型,所述ocd初始模型为堆叠纳米片结构的模型,所述堆叠纳米片结构包含交替的牺牲层和半导体层,所述牺牲层夹在两个所述半导体层之间,所述牺牲层相对于所述半导体层在横向上两侧凹陷;

7.对待测堆叠纳米片结构进行牺牲层横向刻蚀成分测量,得到成分测量值;

8.将所述成分测量值引入至所述ocd初始模型,并作为所述ocd初始模型的约束条件;

9.对所述ocd初始模型中所有牺牲层的刻蚀深度灵敏度进行逐层分析,判断是否存在刻蚀深度灵敏度一致的牺牲层;若存在,则对所述初始ocd模型进行优化,将优化后的模

型作为测量模型;若不存在,则不对所述初始ocd模型进行优化,将未优化的模型作为测量模型;所述测量模型用于获得待测堆叠纳米片结构的横向刻蚀深度测量结果。

10.优选的,所述成分测量值作为所述ocd初始模型的约束条件,确保所有牺牲层的横向刻蚀深度值之和等于所述成分测量值。

11.优选的,对所述ocd初始模型中所有牺牲层的刻蚀深度灵敏度进行逐层分析时,逐步改变牺牲层的横向刻蚀深度值,分别获得每层牺牲层对应的输出光谱曲线,基于所述输出光谱曲线得到每层牺牲层的刻蚀深度灵敏度。

12.优选的,所述逐步改变牺牲层的横向刻蚀深度值的具体实现方式为:按照从上至下或从下至上的顺序,依次改变某一层牺牲层的横向刻蚀深度值,使作为当前改变层的牺牲层的横向刻蚀深度值从第一深度值变为第二深度值,其他牺牲层的横向刻蚀深度值保持第一深度值不变。

13.优选的,若存在多层牺牲层的刻蚀深度灵敏度一致的情况,则调整刻蚀深度灵敏度一致的牺牲层的非刻蚀深度参数值,使所有牺牲层的刻蚀深度灵敏度均不同。

14.优选的,对刻蚀深度灵敏度一致的牺牲层的非刻蚀深度参数值进行调整时,非刻蚀深度参数值的增加量和减少量相同。

15.优选的,所述非刻蚀深度参数选用厚度。

16.优选的,所述堆叠纳米片结构为3nm工艺堆叠纳米片结构;所述牺牲层的材料采用sige,所述半导体层的材料采用si;对待测堆叠纳米片结构进行牺牲层横向刻蚀成分测量时采用的测量手段为x射线衍射测量或拉曼光谱测量。

17.另一方面,本发明提供一种堆叠纳米片结构的测量方法,基于上述的堆叠纳米片结构的测量模型构建方法得到的测量模型,采用ocd测量技术得到待测堆叠纳米片结构的横向刻蚀深度测量结果。

18.优选的,所述ocd测量技术采用基于反射仪、散射仪、干涉仪或椭偏仪的测量技术中的至少一种。

19.本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

20.在本发明中,将ocd光学测量与成分分析测量技术相结合,提出了一种全新的测量方法,将成分测量值引入至ocd初始模型并作为约束条件,可以减少ocd模型中牺牲层横向刻蚀深度值的迭代范围,减少测量误差,能够有效提高堆叠纳米片结构横向刻蚀深度测量的稳定度,对ocd初始模型中所有牺牲层的刻蚀深度灵敏度进行逐层分析,判断是否存在刻蚀深度灵敏度一致的牺牲层,若存在则进行模型优化,确保所有牺牲层对应不同的刻蚀深度灵敏度,进而能够防止测量过程中产生信号串扰,提高测量精度。

附图说明

21.图1为本发明实施例1提供的一种堆叠纳米片结构的测量模型构建方法的流程图;

22.图2为堆叠纳米片结构的制程工艺流程图;

23.图3为牺牲层的刻蚀深度灵敏度的分析验证图;

24.图4为对初始ocd模型进行优化的过程示意图。

具体实施方式

25.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

26.实施例1:

27.实施例1提供了一种堆叠纳米片结构的测量模型构建方法,参见图1,包括以下步骤:

28.建立ocd初始模型,所述ocd初始模型为堆叠纳米片结构的模型,所述堆叠纳米片结构包含交替的牺牲层和半导体层,所述牺牲层夹在两个所述半导体层之间,所述牺牲层相对于所述半导体层在横向上两侧凹陷;

29.对待测堆叠纳米片结构进行牺牲层横向刻蚀成分测量,得到成分测量值;

30.将所述成分测量值引入至所述ocd初始模型,并作为所述ocd初始模型的约束条件;

31.对所述ocd初始模型中所有牺牲层的刻蚀深度灵敏度进行逐层分析,判断是否存在刻蚀深度灵敏度一致的牺牲层;若存在,则对所述初始ocd模型进行优化,将优化后的模型作为测量模型;若不存在,则不对所述初始ocd模型进行优化,将未优化的模型作为测量模型;所述测量模型用于获得待测堆叠纳米片结构的横向刻蚀深度测量结果。

32.其中,所述成分测量值作为所述ocd初始模型的约束条件,确保所有牺牲层的横向刻蚀深度值之和等于所述成分测量值。

33.对所述ocd初始模型中所有牺牲层的刻蚀深度灵敏度进行逐层分析时,逐步改变牺牲层的横向刻蚀深度值,分别获得每层牺牲层对应的输出光谱曲线,基于所述输出光谱曲线得到每层牺牲层的刻蚀深度灵敏度。

34.所述逐步改变牺牲层的横向刻蚀深度值的一种具体实现方式为:按照从上至下或从下至上的顺序,依次改变某一层牺牲层的横向刻蚀深度值,使作为当前改变层的牺牲层的横向刻蚀深度值从第一深度值变为第二深度值,其他牺牲层的横向刻蚀深度值保持第一深度值不变。

35.若存在多层牺牲层的刻蚀深度灵敏度一致的情况,则调整刻蚀深度灵敏度一致的牺牲层的非刻蚀深度参数值,使所有牺牲层的刻蚀深度灵敏度均不同。对刻蚀深度灵敏度一致的牺牲层的非刻蚀深度参数值进行调整时,非刻蚀深度参数值的增加量和减少量相同。所述非刻蚀深度参数可选用厚度。

36.具体的,所述堆叠纳米片结构为3nm工艺堆叠纳米片结构;所述牺牲层的材料采用sige,所述半导体层的材料采用si;对待测堆叠纳米片结构进行牺牲层横向刻蚀成分测量时采用的测量手段为x射线衍射测量或拉曼光谱测量。

37.实施例2:

38.实施例2提供了一种堆叠纳米片结构的测量方法,基于实施例1所述的堆叠纳米片结构的测量模型构建方法得到的测量模型,采用ocd测量技术得到待测堆叠纳米片结构的横向刻蚀深度测量结果。

39.所述ocd测量技术采用基于反射仪、散射仪、干涉仪或椭偏仪的测量技术中的至少一种。

40.下面对本发明做进一步的说明。

41.本发明主要包括以下步骤:

42.步骤1、建立ocd初始模型。

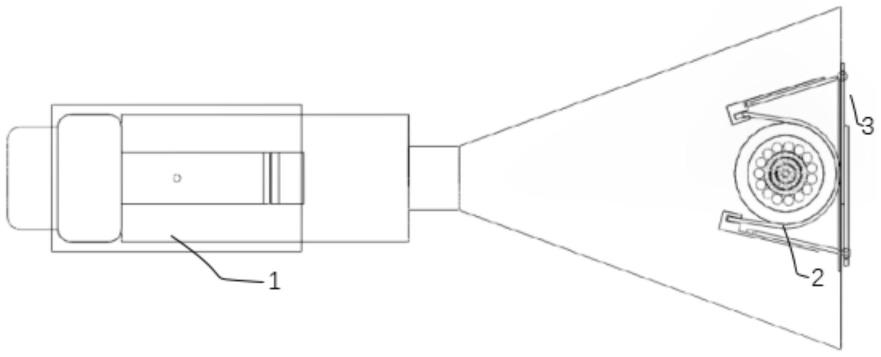

43.所述ocd初始模型为堆叠纳米片结构的模型,所述堆叠纳米片结构包含交替的牺牲层和半导体层,所述牺牲层夹在两个所述半导体层之间,所述牺牲层相对于所述半导体层在横向上两侧凹陷。得到的ocd初始模型如图2所示。

44.步骤2、对堆叠纳米片结构进行成分测量。

45.堆叠纳米片结构成分测量手段包括但不限制于xrd,rs等成分分析技术。

46.选择输出的成分结果为sige横向牺牲层成分值。

47.步骤3、将成分分析结果引入至ocd初始模型。

48.sige横向牺牲层成分结果值引入至ocd初始模型中,并作为模型中牺牲层尺寸约束条件,即:限制ocd初始模型中牺牲层的尺寸之和等于成分分析结果值。

49.ocd测量技术包括但不限制于基于角度或者波长的反射仪、散射仪、干涉仪、椭偏仪等。

50.步骤4、参数相关性验证,优化ocd模型。

51.为确定不同sige横向牺牲层的灵敏度,在ocd模型中逐步改变sige刻蚀深度(每层改变相同的刻蚀深度,除当前改变层外,其余层的刻蚀深度保持不变),分别观察其输出光谱曲线,确定每层刻蚀深度的灵敏度。

52.如若每层sige刻蚀深度灵敏度不一致,则无需优化模型;如若有不同层sige刻蚀深度灵敏度一致(例如第一层和第二层灵敏度一致),则改变此两层sige在ocd模型中的厚度或其他非刻蚀深度参数(因为在3nm堆叠纳米片横向刻蚀深度测量中,厚度不是测量目标参数),如:第一层厚度增加2nm,第二层减少2nm。

53.对sige刻蚀深度灵敏度一致的层数进行厚度改变的目的是为了使其产生不同的灵敏度,防止ocd测量过程中产生信号串扰,提高测量精度。

54.下面结合具体参数对本发明进行说明。

55.如图1所示,为本发明的堆叠纳米片横向刻蚀深度测量方法流程如图1所示。主要包括建立ocd初始模型101;加入成分分析约束条件102;逐层灵敏度分析103;灵敏度一致层判断104;当无灵敏度一致层时,ocd模型不优化105;当有灵敏度一致层时,优化ocd模型106。

56.以3层sige横向刻蚀层为例进行说明。如图2所示,为一般堆叠纳米片结构工艺制程流程,其中关键工艺为sige横向刻蚀,ocd初始几何模型为201(即刻蚀后得到的几何模型)。其中,3层sige横向刻蚀层分别为第一层202,第二层203,第三层204。

57.通过成分分析测量技术(包括但不限于xr、drs)对待测堆叠纳米片结构样品进行sige横向刻蚀层成分测量。

58.sige横向刻蚀层成分测量值作为102的输入,为ocd初始几何模型201引入约束条件。

59.以3层sige横向刻蚀层为例,设sige横向刻蚀层成分测量值为y,则初始几何模型201中的3层sige横向刻蚀层202、203、204的刻蚀深度值分别为:x1、x2、x3(x1、x2、x3是成份值,也可以理解为横向刻蚀的总面积)。即引入ocd模型条件:y=x1 x2 x3。在此约束条件下,可以减少ocd模型中sige横向刻蚀值迭代的范围,减少测量误差。

60.最后进行参数相关性验证,优化ocd模型。

61.需要对3层sige横向刻蚀层202、203、204的刻蚀深度分别进行灵敏度测试。具体测试方法以如图3为例说明,先将第一层sige横向刻蚀深度301增加2nm(此处仅作为说明增加量,实际灵敏度测试方法包括但不限于刻蚀深度的增加或减少),观察其基于波长或者角度的光谱曲线301-1;再将第二层sige横向刻蚀深度302增加2nm(保持其余两层刻蚀深度不变),观察其基于波长或者角度的光谱曲线302-1;最后将第三层sige横向刻蚀深度303增加2nm(保持其余两层刻蚀深度不变),观察其基于波长或者角度的光谱曲线303-1。

62.其中,如果分别改变3层sige横向刻蚀层深度,其基于波长或者角度的光谱曲线301-1、302-1、303-1彼此不一致,则无需优化ocd模型;如存在光谱一致层,则优化一致层ocd模型。

63.以第一层和第二层sige光谱曲线一致为例说明ocd模型优化过程。如图4所示,第一层sige 401和第二层sige 402光谱一致,则将ocd模型中401厚度增加2nm,402厚度减少2nm。一致层厚度的增加量和减少量需要保持一致,目的是维持成分分析引入的约束条件:y=x1 x2 x3。

64.本发明实施例提供的一种堆叠纳米片结构的测量模型构建方法、测量方法至少包括如下技术效果:

65.(1)将ocd光学测量与成分分析测量技术相结合,将成分测量值引入至ocd初始模型并作为约束条件,可以减少ocd模型中牺牲层横向刻蚀深度值的迭代范围,减少测量误差,能够有效提高堆叠纳米片结构横向刻蚀深度测量的稳定度。

66.(2)对ocd初始模型中所有牺牲层的刻蚀深度灵敏度进行逐层分析,判断是否存在刻蚀深度灵敏度一致的牺牲层,若存在则进行模型优化,确保所有牺牲层对应不同的刻蚀深度灵敏度,能够防止测量过程中产生信号串扰,提高测量精度。

67.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。