1.本发明涉及粮油食品安全加工技术领域,具体涉及一种高效消解赤霉病小麦粒中脱氧 雪腐镰刀菌烯醇的方法。

背景技术:

2.赤霉病是麦类作物世界性流行病害。

3.小麦赤霉病的发生不仅造成粮食大幅减产,而且赤霉菌分泌产生的脱氧雪腐镰刀菌烯 醇一旦进入人或动物体内,往往会引起腹泻、呕吐、发烧等急性中毒症状,以及厌食、体重 减轻、免疫力下降等慢性中毒症状,严重危害人和动物的健康。但是,脱氧雪腐镰刀菌烯醇 的化学性质非常稳定,一般很难将其有效去除。

4.目前防控和脱毒的方法包括物理法、化学法以及生物法等,其中物理法如分级法、吸 附法、辐照法等。发明人团队在中国专利申请20140201175.9中公开了将小麦磨成粉后采用 电子辐照消减脱氧雪腐镰刀菌烯醇的方案。但是整体上看,物理法虽然简单但是脱氧雪腐镰 刀菌烯醇去除效果有限,部分方法成本较高。而生物法主要是利用特定微生物吸附毒素,目 前应用尚不成熟。而化学法如利用碱性物质、氧化物质等消解脱氧雪腐镰刀菌烯醇被认为是 当前最行之有效的方法。但是化学法存在容易引入其他有害物质、破坏食品品质等造成二次 污染的问题。所以探究赤霉病小麦中脱氧雪腐镰刀菌烯醇的高效安全消解方法应用于实际生 产,对于赤霉病小麦的加工利用和保障食品质量安全十分必要。

5.二氧化氯是一种强氧化剂,也是《gb 2760-2014食品安全国家标准食品添加剂使用 标准》中规定可以在食品原粮及食品加工中使用的一种强氧化剂。目前,基于二氧化氯的粮 食污染真菌毒素消解研究及专利技术也有公开报道,具有无残留、安全的优点,避免了现有 化学方法存在的缺陷。如中国专利zl.201610404166.9中公开了使用二氧化氯消解小麦中脱 氧雪腐镰刀菌烯醇的方法,将二氧化氯溶液和小麦按照质量比为4~7:1混合润麦可以使小麦 中脱氧雪腐镰刀菌烯醇消解效果达到65%。但是该专利方案中润麦水的用量远远超出一般润 麦需求,将导致处理后的小麦中水分含量过高,严重影响小麦的品质,所以该方法可以证明 二氧化氯消解脱氧雪腐镰刀菌烯醇的可行性,但距离转化成实际可行的小麦处理方法还有相 当大的距离。

技术实现要素:

6.针对现有技术中利用二氧化氯消解小麦中脱氧雪腐镰刀菌烯醇需要大量的润麦水导 致小麦水分含量过高而影响小麦品质的问题,本发明的目的在于提供一种高效消解赤霉病小 麦粒中脱氧雪腐镰刀菌烯醇的方法,以达到采用正常润麦水量处理小麦并且脱氧雪腐镰刀菌 烯醇消解效果得到保持,甚至进一步提升的效果。

7.本发明提供如下的技术方案:一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,将小麦除杂,然后与稳定态二氧 化氯溶液混合后振动着水,再静置润麦,稳定态二氧化氯溶液浓度为80mg/l~

120mg/l;或者,将小麦除杂,然后真空干燥、冷冻、加水一次润麦,过滤后与稳定态二氧化氯溶液混 合静置二次润麦,稳定态二氧化氯溶液浓度为80mg/l~120mg/l;或者,将小麦除杂,然后真空干燥、冷冻、加水一次润麦,过滤后与稳定态二氧化氯溶液混 合后振动着水,再静置二次润麦,稳定态二氧化氯溶液浓度为80mg/l~120mg/l。

8.现有的研究表明,小麦粒中的脱氧雪腐镰刀菌烯醇主要分布在小麦皮层中,小麦胚乳 中从外到内呈递减分布,麸皮中最高,小麦粉其次。但是小麦种皮内的珠芯层和糊粉层具有 阻水效果,尤其是珠芯层一方面与种皮贴合紧密,另一方面其成玻璃态分布,所以在50℃下 极不易渗水,这导致润麦水很难深入到种皮内部甚至小麦胚乳内,二氧化氯无法发挥相应的 作用,影响了脱氧雪腐镰刀菌烯醇的消解效果。

9.发明人在研究中发现,二氧化氯溶液静置润麦前进行振动着水可以促进水分对小麦粒 的渗入,进而强化二氧化氯溶液渗入小麦种皮内部以及胚乳部位消解脱氧雪腐镰刀菌烯醇, 从而在使用少量润麦水的情况下也能够有效消解脱氧雪腐镰刀菌烯醇,且能够避免大量润麦 水的使用,并降低二氧化氯溶液的浓度。

10.在进一步拓宽技术路径的研究中发现,将小麦进行真空干燥,然后冷冻,再一次润麦 同样有助于二氧化氯消解小麦中的脱氧雪腐镰刀菌烯醇。发明人认为,这可能是因为真空干 燥在蒸发水分的同时有助于引起小麦粒内部的无机盐的迁移,而干燥后冷冻再润麦,利用水 温实现小麦皮层的微膨胀扩孔,从而促进水分进入小麦粒籽内部并重新溶解无机盐,无机盐 再次流动分布,为二氧化氯溶液渗入种皮打开并提供更多的通道。

11.同时将真空干燥后冷冻、一次润麦和二氧化氯溶液振动着水相结合可以在振动着水的 基础上增强处理效果。

12.同时发明人还要说明的是,发明人还开展了使用二氧化氯溶液进行小麦中杀菌的同步 研究。研究成果表明采用本技术的这种技术思路也有助于杀菌,但是本技术的关键点还在于 控制更高浓度的二氧化氯溶液。这主要是由于脱氧雪腐镰刀菌烯醇更加稳定难消解,当采用 较低的二氧化氯溶液时尽管能够达到小麦中微生物的杀灭,但是不能有效甚至无法消解脱氧 雪腐镰刀菌烯醇,因此在符合润麦后水分含量的情况下,需要维持稳定态二氧化氯溶液浓度 为80mg/l~120mg/l,更优选的浓度为90mg/l~110mg/l。通过本发明方法处理后的小麦粒 中脱氧雪腐镰刀菌烯醇的消减量可以达到75%以上。

13.作为本发明方法的优选,稳定态二氧化氯溶液添加量与小麦的质量比为1:15~35。与 现有技术相比可以维持较低的润麦水用量需求,避免水对麦粒的过度浸泡,影响小麦品质。

14.作为本发明方法的优选,稳定态二氧化氯溶液中还含有活化剂,其中活化剂为柠檬酸、 乳酸、马来酸中的至少一种,稳定态二氧化氯与活化剂的质量比为5~1:1。活化剂用于帮助 释放二氧化氯分子,更优选的范围为3:1。

15.作为本发明方法的优选,稳定态二氧化氯溶液存在下的润麦时间为5h~10h。虽然较 现有技术中反应时间增加,但是仍处在合适的润麦时间内,更优选的润麦时间为6h~9h。

16.作为本发明方法的优选,振动着水的振动频率为10hz~110hz,小麦振动着水的时间 为60s~300s,更优选的时间90s~240s。

17.作为本发明方法的优选,真空干燥的绝对压力为1000~2000pa,真空干燥时间2~3 小时,冷冻小麦所达到的稳定温度为-20~-1℃。

18.作为本发明方法的优选,两次润麦时,一次润麦的水的添加量为小麦质量的8~10wt%, 润麦时间为60~90min。

19.作为本发明方法的优选,两次润麦时,二次润麦的润麦水温度大于或等于一次润麦的 润麦水温度。以避免二次润麦时的温度较低造成小麦粒籽种皮的再收缩,实际上两次润麦水 均保持15~30℃的常温即可。

20.作为本发明方法的优选,还包括将静置润麦后的小麦磨粉后与稳定态二氧化氯溶液混 合再次润麦,润麦时间为20min~40min。可以根据小麦粉的加工品质要求进行二次的二氧化 氯溶液脱毒操作。

21.本发明的有益效果如下:与现有技术相比,本发明的方法可以避免过量二氧化氯溶液对小麦粒的浸泡,允许整合常规 的润麦程序消解脱氧雪腐镰刀菌烯醇,小麦可同时完成润麦、脱毒操作,小麦水分含量在14~ 16wt%左右,小麦品质得到保证,并且高效安全地削减了加工用原粮中脱氧雪腐镰刀菌烯醇, 脱氧雪腐镰刀菌烯醇消减量可以达到75%以上,且生产成本无明显增加,适宜生产实践应用。

具体实施方式

22.下面就本发明的具体实施方式作进一步说明。

23.如无特别说明,本发明中所采用的原料均可从市场上购得或是本领域常用的,如无特 别说明,下述实施例中的方法均为本领域的常规方法。

24.为保持一致性,下述实施例和对比例中所涉及的常温均为调节至20

±

1℃;所用活化 剂为柠檬酸和马来酸按1:1摩尔比组成的复合物。

25.实施例1一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比5:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成120mg/l的稳定态二氧化氯溶液;(3)将稳定态二氧化氯溶液通过输送管道添加到经清理后的小麦中混合均匀,然后送入振动 着水机进行振动润麦处理,稳定态二氧化氯溶液添加量与小麦的质量比为1:35,振动着水机 的振动频率为50hz,滞留时间设定为90s;(4)经振动着水处理后的小麦连同二氧化氯水溶液送入润麦仓静置润麦5h。

26.实施例2一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比2:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成80mg/l的稳定态二氧化氯溶液;(3)将稳定态二氧化氯溶液通过输送管道添加到经清理后的小麦中混合均匀,然后送入振动 着水机进行振动润麦处理,稳定态二氧化氯溶液添加量与小麦的质量比为1:

15,振动着水机 的振动频率为90hz,滞留时间设定为60s;(4)经振动着水处理后的小麦连同二氧化氯水溶液送入润麦仓静置润麦10h。

27.实施例3一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比4:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成100mg/l的稳定态二氧化氯溶液;(3)将稳定态二氧化氯溶液通过输送管道添加到经清理后的小麦中混合均匀,然后送入振动 着水机进行振动润麦处理,稳定态二氧化氯溶液添加量与小麦的质量比为1:25,振动着水机 的振动频率为20hz,滞留时间设定为240s;(4)经振动着水处理后的小麦连同二氧化氯水溶液送入润麦仓静置润麦6h。

28.实施例4一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比3:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成90mg/l的稳定态二氧化氯溶液;(3)将稳定态二氧化氯溶液通过输送管道添加到经清理后的小麦中混合均匀,然后送入振动 着水机进行振动润麦处理,稳定态二氧化氯溶液添加量与小麦的质量比为1:20,振动着水机 的振动频率为70hz,滞留时间设定为60s;(4)经振动着水处理后的小麦连同二氧化氯水溶液送入润麦仓静置润麦7h。

29.实施例5一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比1:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成110mg/l的稳定态二氧化氯溶液;(3)将稳定态二氧化氯溶液通过输送管道添加到经清理后的小麦中混合均匀,然后送入振动 着水机进行振动润麦处理,稳定态二氧化氯溶液添加量与小麦的质量比为1:30,振动着水机 的振动频率为10hz,滞留时间设定为300s;(4)经振动着水处理后的小麦连同二氧化氯水溶液送入润麦仓静置润麦9h。

30.实施例6一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)将小麦籽粒在绝对压力为1800pa的真空环境下保持2.5小时干燥,然后降温冷冻,并 使得小麦达到-10℃的稳定温度;(3)将冷冻后的小麦与常温的自来水混合后在润麦仓中一次润麦70min,润麦的水的添加量 为小麦质量的10wt%,然后除去水;(4)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比5:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成120mg/l的稳定态二氧化氯溶液;(5)将稳定态二氧化氯溶液通过输送管道添加到小麦中混合均匀,稳定态二氧化

氯溶液添加 量与小麦的质量比为1:35,然后送入润麦仓静置润麦5h。

31.实施例7一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)将小麦籽粒在绝对压力为1000pa的真空环境下保持2小时干燥,然后降温冷冻,并使 得小麦达到-20℃的稳定温度;(3)将冷冻后的小麦与常温的自来水混合后在润麦仓中一次润麦60min,润麦的水的添加量 为小麦质量的9wt%,然后除去水;(4)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比5:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成120mg/l的稳定态二氧化氯溶液;(5)将稳定态二氧化氯溶液通过输送管道添加到小麦中混合均匀,稳定态二氧化氯溶液添加 量与小麦的质量比为1:35,然后送入润麦仓静置润麦5h。

32.实施例8一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)将小麦籽粒在绝对压力为2000pa的真空环境下保持3小时干燥,然后降温冷冻,并使 得小麦达到-1℃的稳定温度;(3)将冷冻后的小麦与常温的自来水混合后在润麦仓中一次润麦90min,润麦的水的添加量 为小麦质量的8wt%,然后除去水;(4)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比5:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成120mg/l的稳定态二氧化氯溶液;(5)将稳定态二氧化氯溶液通过输送管道添加到小麦中混合均匀,稳定态二氧化氯溶液添加 量与小麦的质量比为1:35,然后送入润麦仓静置润麦5h。

33.实施例9一种高效消解赤霉病小麦粒中脱氧雪腐镰刀菌烯醇的方法,包括以下步骤:(1)将小麦粒经过常规的风选、筛理、去石、精选、打麦进行除杂;(2)将小麦籽粒在绝对压力为1800pa的真空环境下保持2.5小时干燥,然后降温冷冻,并 使得小麦达到-10℃的稳定温度;(3)将冷冻后的小麦与常温的自来水混合后在润麦仓中一次润麦70min,润麦的水的添加量 为小麦质量的10wt%,然后除去水;(4)配制稳定态二氧化氯溶液:将稳定态二氧化氯和活化剂按质量比5:1逐一添加到盛放自 来水的密闭容器中,反应20min,配置成120mg/l的稳定态二氧化氯溶液;(5)将稳定态二氧化氯溶液通过输送管道添加到经清理后的小麦中混合均匀,然后送入振动 着水机进行振动润麦处理,稳定态二氧化氯溶液添加量与小麦的质量比为1:35,振动着水机 的振动频率为50hz,滞留时间设定为90s;(6)经振动着水处理后的小麦连同二氧化氯水溶液送入润麦仓静置润麦5h。

34.对比例1与实施例1的不同之处为,将小麦与自来水按质量比35:1混合,然后在润麦仓静置润麦。

35.对比例2与实施例1的不同之处为,将小麦和稳定态二氧化氯溶液按质量比35:1混合后在润麦仓静置 润麦,其中稳定态二氧化氯溶液的浓度为120mg/l,稳定态二氧化氯和活化剂质量比为5:1。

36.对比例3与实施例1的不同之处为,将小麦先添加10wt%的水润麦70min,然后过滤除水后再和稳定 态二氧化氯溶液按质量比35:1混合后在润麦仓静置润麦,其中稳定态二氧化氯溶液的浓度为 120mg/l,稳定态二氧化氯和活化剂质量比为5:1。

37.对比例4与实施例6的不同之处为,步骤(2)中先将小麦冷冻至-10℃的稳定温度,然后在保持绝对 压力为1800pa的真空环境下(保持温度为20

±

1℃)保持2.5小时干燥。

38.对比例5与实施例6的不同之处为,步骤(2)中以40℃的热风干燥小麦至相近的水分含量。

39.对比例6与实施例6的不同之处为,省略步骤(3),将冷冻后的小麦直接与稳定态二氧化氯溶液混合。

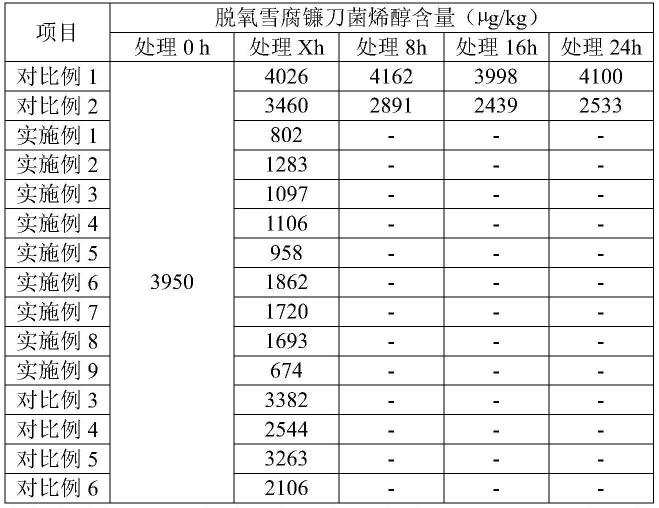

40.结果测试1、脱氧雪腐镰刀菌烯醇消解效果测试脱氧雪腐镰刀菌烯醇的测试方法依据《gb 5009.111-2016食品安全国家标准食品中脱氧雪腐 镰刀菌烯醇及其乙酰化衍生物的测》中“免疫亲和层析净化高效液相色谱法”执行,处理前 后小麦粒中脱氧雪腐镰刀菌烯醇含量见表1所示。

41.表1各实施例和对比例中小麦脱氧雪腐镰刀菌烯醇消解情况上表中,x小时为各实施例和对比例中具体记载润麦时长,当出现两次润麦时,该x值为二 次润麦的时长。同时对比例1、2进一步延长了润麦时间,并定时测定不同润麦时长下的脱氧 雪腐镰刀菌烯醇的含量。

42.从上表中可以看出,采用本发明的技术方案处理的小麦脱氧雪腐镰刀菌烯醇的消解效 果较佳。如对比例1所示,直接用水润麦时,随润麦时间增加,脱氧雪腐镰刀菌烯醇并不会 出现明显的降低,而是在一定范围内浮动。当采用二氧化氯溶液润麦时,如对比例2所示, 脱氧雪腐镰刀菌烯醇在短时间内出现明显降低,但是润麦时间延长导致消解效果趋于平缓, 亦即达到了二氧化氯溶液的消解极限。而引入振动着水或者真空干燥-冷冻-预润麦处理后, 将有助于在短时间内大幅消解脱氧雪腐镰刀菌烯醇。研究表明,当采用真空冷冻干燥即先冷 冻后干燥替代真空干燥-冷冻方式时,脱氧雪腐镰刀菌烯醇的脱除率下降,发明人认为可能是 由于真空冷冻干燥不会引起无机盐的迁移所致。而省略一次润麦即预润麦后也将引起消解效 果降低,如对比例3所示。进一步的结合对比例2、3和实施例6的结果分析,这可能是由于 一次润麦带动无机盐的迁移为二氧化氯溶液润麦时渗入提供更多的通道所致。

43.进一步的,当小麦粉需要更高的要求时,还可以在小麦磨粉后加入二氧化氯溶液进行 二次润麦处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。