1.本发明涉及版纸制备技术领域,具体涉及一种高松厚度白卡纸的制备工艺。

背景技术:

2.白卡纸是一种坚挺厚实、定量较大的纸。从前有人拟以定量为基准,划分:纸张、卡纸和纸板。

3.而白卡纸的轻量化是满足目前的使用需求之一。

技术实现要素:

4.本发明的目的在于针对现有技术的缺陷和不足,提供了一种高松厚度白卡纸的制备工艺,其既能够保证白卡纸的轻量化需求,又能够保证纸张厚度的稳定性。

5.为达到上述目的,本发明采用了下列技术方案:它包含如下操作步骤:

6.1、浆原料的选择与处理:

7.1.1、使用白度≥90%iso的芬宝牌nbkp浆,浆包通过上料、碎浆、除渣、磨浆工段形成抗张强度≥70n.m/g,浓度在4-5%,游离度在280-320ml的均匀浆水悬浮液;

8.1.2、使用白度≥90%iso的oki牌lbkp浆,浆包通过上料、碎浆、除渣、磨浆工段形成抗张强度≥60n.m/g,浓度在4-5%,游离度在350-420ml的均匀浆水悬浮液;

9.1.3、使用白度≥70%iso的自制化机浆,抗张强度≥17n.m/g,浓度在4-5%,游离度在380-460ml的均匀浆水悬浮液;

10.2、原纸结构加工:

11.2.1、面底层基重占原纸比重20-25%,将步骤1中处理好的浆水悬浮液以nbkp:lbkp=3:7的比例混合进入混浆池,再通过纸机浆池形成均匀的浆水悬浮液,经过一号白水池使用面底网下白水稀释至浓度为0.2-0.4%的浆水混合物,再加入绝干浆料0.02%-0.05%的助留剂提升纤维的上网保留,最后通过冲浆泵打入压力筛进行筛选净化,进入流浆箱上网成型;

12.2.2、芯层基重占原纸比重75-80%,采用重量比为80%的步骤1中的自制化机浆与20%的回收浆,进入混合浆池初步混合,通过纸机浆池均匀混合,再加入绝干浆量1-1.5%的阳离子淀粉和1.5-2.5%的干强剂增加芯层内聚力,经过一段冲浆泵泵送至一号白水池,使用芯层网下白水将浓度稀释成1.0-1.8%的浆水混合物,经过一级四段除渣器除渣,进入除气器进行除气,从除气器出来的浆料适当加入绝干浆量2-5%的碳酸钙填料,最后加入绝干浆量0.03-0.045%的助留剂、助滤剂,经过二段冲浆泵泵送至压力筛进行筛选,进入流浆箱上网成型;

13.2.3、面层、底层在高真空吸水箱后安装喷淋淀粉喷射杆,使用喷淋淀粉增加层层之间复合力,喷淋量在2-4g/

㎡

;

14.3、纸张经过压榨、烘缸干燥后进行施胶,施胶设备采用膜式压榨施胶,施胶液采用酶转化淀粉,施胶量根据表面印刷强度控制在8g/

㎡

,根据纸张表面吸水性要求在施胶液内

加入绝干施胶量5-15%的表面施胶剂提升纸张表面抗水性;

15.4、施胶后的纸张再次经过烘干进入涂布段,涂布采用膜式刮刀涂布,正面三层涂布,分为预涂、中涂、面涂;背面一层涂布。

16.优选地,所述步骤2.2中的回收浆为面底层上网成型时的网下浆和芯层上网成型时的网下浆的混合浆。

17.优选地,所述步骤3中的施胶量根据表面印刷强度控制在正面5g/

㎡

、背面3g/

㎡

。

18.优选地,所述步骤4中的正面三层涂布的涂布量为13g/

㎡

、11g/

㎡

、13g/

㎡

。

19.优选地,所述步骤4中的背面一层涂布的涂布量为15g/

㎡

。

20.优选地,所述步骤1.3中的自制化机浆的制备流程如下:

21.1.3.1、控制上料木片比例:将相思木与桉木分别置于各自的螺旋料坑中,并保持每个料坑液位在60-80%,再通过各自的螺旋料坑按照相思木与桉木的质量比例45

±

15%:55

±

15%进行螺旋上料,进入混合料坑,木片经过预蒸仓进行初步软化,温度控制在50-70℃,时间20min;

22.1.3.2、经过预蒸仓后的木片使用洗涤水槽的回收水进行二段洗涤去除木片中的大量泥沙;

23.1.3.3、经过脱水螺旋挤压后进入汽蒸仓软化,汽蒸仓温度控制在80-100℃,液位控制在60-80%;

24.1.3.4、完全软化的木片进入msd撕裂机,msd具有4:1的高压缩比,可将木片挤到60%的干度,然后被均匀得撕裂成小木条或者粗大纤维;

25.1.3.5、进入立式预浸器,加入预浸药品,氢氧化钠用量在20-40kg/t,双氧水用量在5-15kg/t,螯合剂2-5kg/t,稳定剂2-5kg/t;

26.1.3.6、在反应仓内反应30-60min,使破碎得木片均匀吸收预浸药液;后经过高浓磨进行一段磨浆处理,磨浆能耗在350-650kwh/t,磨浆游离度在600-700ml左右;

27.1.3.7、磨浆后的浆料进入漂白塔进行漂白反应,漂白段碱用量在5-15kg/t,双氧水用量在50-75kg/t,螯合剂在5-10kg/t,稳定剂在5-10kg/t,控制漂白塔液位在70%左右,漂白后浆料的浓度在8-12%,ph在8-9,双氧水残余在500mg/l以内;

28.1.3.8、漂白后浆料经过两段螺旋压榨进行脱水,一段螺旋压榨出口干度在16%以上,二段螺旋压榨出口干度在23%以上;脱除的漂白滤液回收至洗涤水槽用作洗涤用水;

29.1.3.9、从螺旋压榨出来的良浆使用纸机白水进行稀释,稀释浓度在5-10%,进入低浓磨进行磨浆,低浓磨的浆料经过压力筛进行筛选,良浆进入多盘进行浓缩净化,渣浆通过曲面筛过滤,再经过渣浆磨磨浆回用至低浓磨;进入多盘的良浆浓缩后形成浓度30%左右的浓浆,经过螺旋挤浆机打入中浓泵使用纸机白水进行稀释,稀释浓度在10-15%;

30.1.3.10、从中浓泵出来的浆料继续稀释打入储浆塔,形成浓度4-6%,松厚度2.2-2.5cm3/g,抗张指数在20n

·

m/g的化机浆。

31.与现有技术相比,本发明的有益效果是:本发明提供了一种高松厚度白卡纸的制备工艺,其既能够保证白卡纸的轻量化需求,又能够保证纸张厚度的稳定性。

具体实施方式

32.本具体实施方式采用如下技术方案:它包含如下操作步骤:

33.1、浆原料的选择与处理:

34.1.1、使用白度≥90%iso的芬宝牌nbkp浆,浆包通过上料、碎浆、除渣、磨浆工段形成抗张强度≥70n.m/g,浓度在4-5%,游离度在280-320ml的均匀浆水悬浮液;

35.1.2、使用白度≥90%iso的oki牌lbkp浆,浆包通过上料、碎浆、除渣、磨浆工段形成抗张强度≥60n.m/g,浓度在4-5%,游离度在350-420ml的均匀浆水悬浮液;

36.1.3、使用白度≥70%iso的自制化机浆,抗张强度≥17n.m/g,浓度在4-5%,游离度在380-460ml的均匀浆水悬浮液;自制化机浆的制备流程如下:

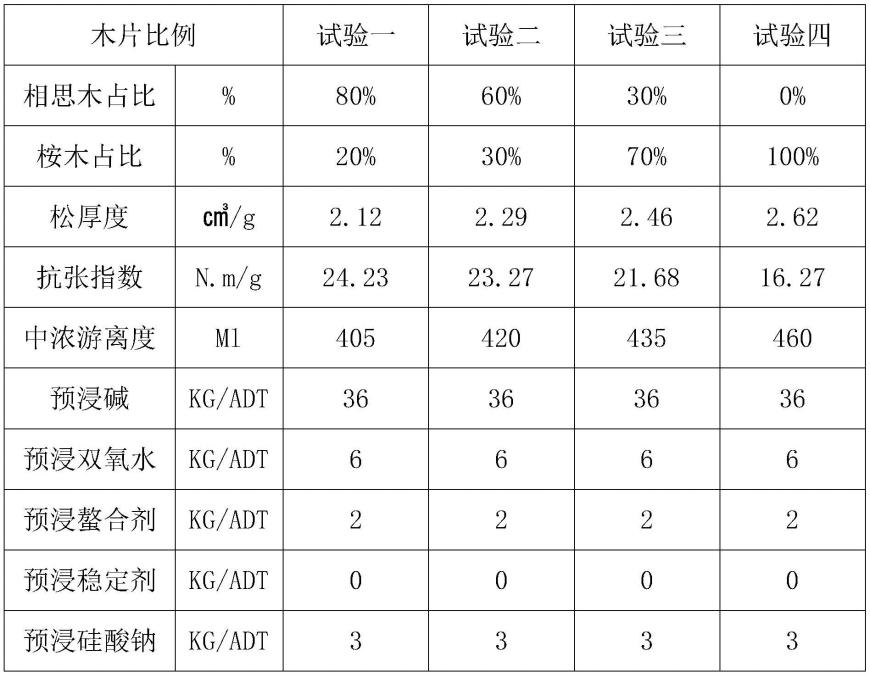

37.1.3.1、控制上料木片比例:将相思木与桉木分别置于各自的螺旋料坑中,并保持每个料坑液位在60-80%,再通过各自的螺旋料坑按照相思木与桉木的质量比例50:50进行螺旋上料,进入混合料坑,木片经过预蒸仓进行初步软化,温度控制在50-70℃,时间20min;上述相思木与桉木的质量的确定依据详见下表:

38.[0039][0040]

试验表明:在相同的工艺条件下,桉木比例越高,成浆的松厚度越高,抗张指数越低,当相思木与桉木的比例控制在45

±

15%:55

±

15%时,化机浆成浆的松厚度与抗张指数综合最佳。

[0041]

1.3.2、经过预蒸仓后的木片使用洗涤水槽的回收水进行二段洗涤去除木片中的大量泥沙;

[0042]

1.3.3、经过脱水螺旋挤压后进入汽蒸仓软化,汽蒸仓温度控制在80-100℃,液位控制在60-80%;

[0043]

1.3.4、完全软化的木片进入msd撕裂机,msd具有4:1的高压缩比,可将木片挤到60%的干度,然后被均匀得撕裂成小木条或者粗大纤维;

[0044]

1.3.5、进入立式预浸器,加入预浸药品,氢氧化钠用量在20-40kg/t,双氧水用量在5-15kg/t,螯合剂2-5kg/t,稳定剂2-5kg/t;

[0045]

1.3.6、在反应仓内反应30-60min,使破碎得木片均匀吸收预浸药液;后经过高浓磨进行一段磨浆处理,磨浆能耗在350-650kwh/t,磨浆游离度在600-700ml左右;

[0046]

1.3.7、磨浆后的浆料进入漂白塔进行漂白反应,漂白段碱用量在5-15kg/t,双氧水用量在50-75kg/t,螯合剂在5-10kg/t,稳定剂在5-10kg/t,控制漂白塔液位在70%左右,漂白后浆料的浓度在8-12%,ph在8-9,双氧水残余在500mg/l以内;

[0047]

1.3.8、漂白后浆料经过两段螺旋压榨进行脱水,一段螺旋压榨出口干度在16%以上,二段螺旋压榨出口干度在23%以上;脱除的漂白滤液回收至洗涤水槽用作洗涤用水;

[0048]

1.3.9、从螺旋压榨出来的良浆使用纸机白水进行稀释,稀释浓度在5-10%,进入低浓磨进行磨浆,低浓磨的浆料经过压力筛进行筛选,良浆进入多盘进行浓缩净化,渣浆通过曲面筛过滤,再经过渣浆磨磨浆回用至低浓磨;进入多盘的良浆浓缩后形成浓度30%左右的浓浆,经过螺旋挤浆机打入中浓泵使用纸机白水进行稀释,稀释浓度在10-15%;

[0049]

1.3.10、从中浓泵出来的浆料继续稀释打入储浆塔,形成浓度4-6%,松厚度2.2-2.5cm3/g,抗张指数在20n

·

m/g的化机浆;

[0050]

2、原纸结构加工:

[0051]

2.1、面底层基重占原纸比重20-25%,将步骤1中处理好的浆水悬浮液以nbkp:lbkp=3:7的比例混合进入混浆池,再通过纸机浆池形成均匀的浆水悬浮液,经过一号白水

池使用面底网下白水稀释至浓度为0.2-0.4%的浆水混合物,再加入绝干浆料0.02%-0.05%的助留剂提升纤维的上网保留,最后通过冲浆泵打入压力筛进行筛选净化,进入流浆箱上网成型;

[0052]

2.2、芯层基重占原纸比重75-80%,采用重量比为80%的步骤1中的自制化机浆与20%的回收浆(该回收浆为面底层上网成型时的网下浆和芯层上网成型时的网下浆的混合浆),进入混合浆池初步混合,通过纸机浆池均匀混合,再加入绝干浆量1-1.5%的阳离子淀粉和1.5-2.5%的干强剂增加芯层内聚力,经过一段冲浆泵泵送至一号白水池,使用芯层网下白水将浓度稀释成1.0-1.8%的浆水混合物,经过一级四段除渣器除渣,进入除气器进行除气,从除气器出来的浆料适当加入绝干浆量2-5%的碳酸钙填料(降低纤维、提升网部脱水、提高芯层不透明度、提高芯层的弹性模量),最后加入绝干浆量0.03-0.045%的助留剂、助滤剂(提升网部的保留与脱水),经过二段冲浆泵泵送至压力筛进行筛选,进入流浆箱上网成型;

[0053]

2.3、面层、底层在高真空吸水箱后安装喷淋淀粉喷射杆,使用喷淋淀粉增加层层之间复合力,喷淋量在2-4g/

㎡

;

[0054]

3、纸张经过压榨、烘缸干燥后进行施胶,施胶设备采用膜式压榨施胶,施胶液采用酶转化淀粉,施胶量根据表面印刷强度控制在8g/

㎡

(正面5g/

㎡

,背面3g/

㎡

),根据纸张表面吸水性要求在施胶液内加入绝干施胶量5-15%的表面施胶剂提升纸张表面抗水性;

[0055]

4、施胶后的纸张再次经过烘干进入涂布段,涂布采用膜式刮刀涂布,正面三层涂布,分为预涂、中涂、面涂(涂布量控制在13g/

㎡

、11g/

㎡

、13g/

㎡

);背面一层涂布(涂布量控制在15g/

㎡

)。

[0056]

采用上述结构后,本具体实施方式的有益效果如下:

[0057]

1、通过调整相思木片与桉木片的比例为45

±

15%:55

±

15%,使得化机浆成浆的白卡纸的松厚度与抗张指数综合最佳,使得白卡纸更轻量化;

[0058]

2、将桉木片与相思木片分别设置一个螺旋料坑,缩短铲车中间行进的路程,保持每个料坑液位在60-80%,桉木片与相思木片在各自的旋螺取料器作用下投入到混合料坑,螺旋取料器上有自动计量装置,可准确计量上料的木片量,混合料坑的木片基本上是均匀混合,保证了成浆的松厚度、抗张指数以及白度等指标稳定,避免现有技术中桉木片与相思木片在木片堆场分别堆放,上料时,人工进行铲车上料,铲车将对应木片推入混合料坑,在螺旋挤压得作用下进行混合皮带上料,但因为在上料过程中铲车的木片量不能控制,并且在料坑混合时桉木片与相思木片是分层的,即使经过螺旋作用也是混合不均匀,这就导致成浆的松厚度、抗张指数波动幅度过大,影响纸张定量厚度的稳定性的问题。

[0059]

对于本领域的技术人员来说,其可以对前述各实施例所记载的技术方案进行修改、部分技术特征的等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。