1.本实用新型涉及管道检测技术领域,尤其涉及一种聚乙烯管道缺陷检测系统。

背景技术:

2.近年来,随着新技术新材料的不断发展,聚乙烯(pe)管材等非金属材料被用在管道的制造中,其凭借着良好的柔韧性和耐腐蚀性,在越来越多的城镇中、低压燃气管网中得到应用。聚乙烯管道的安装过程中,热熔对接和电熔焊接是两种最常用、最经济的连接方式。在焊接过程中,接头会因为焊接工艺参数不当、焊接区域材料结构和性能发生变化的影响而产生一系列安全隐患,如接头中的空洞、熔接面夹杂、电阻丝错位、冷焊和过焊等,这类问题使用常规的缺陷检测方法较难发现,继而给聚乙烯管道的管理带来了挑战。因此,有必要对聚乙烯管道焊接质量进行新的无损检测评价及分析。

3.常用的管道无损检测方法有超声波无损检测法、漏磁检测法、涡流无损检测法和射线检测法等。这些方法主要对金属管道表面缺陷进行检测,在非金属管道,尤其是pe管道检测上,往往表现为缺陷检出率低、检测方法复杂等。

技术实现要素:

4.本实用新型的目的在于提供一种聚乙烯管道缺陷检测系统,通过测量微波的反射场(幅值或相位)的变化,能够判断聚乙烯管道的焊接接头是否存在缺陷,从而实现对聚乙烯管道的无损检测。

5.为了达到上述目的,本实用新型提供了一种聚乙烯管道缺陷检测系统,用于检测聚乙烯管道的焊接接头的缺陷,包括扫查装置及矢量网络分析仪,所述扫查装置包括基座、光电传感器、波导探头及若干支撑轮,所述波导探头固定于所述基座上,所述支撑轮可转动的设置在所述基座相对的两侧并用于支撑所述基座,通过驱使所述支撑轮在所述聚乙烯管道上移动能够带动所述基座和所述波导探头移动,所述矢量网络分析仪用于通过所述波导探头向所述焊接接头发射微波以及接收所述缺陷反射的微波。

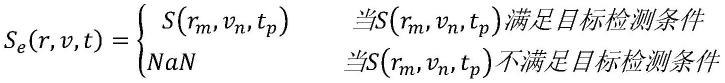

6.可选的,至少一个所述支撑轮为里程轮,所述里程轮上开设有多个沿所述里程轮的周向均匀分布的通孔,所述扫查装置还包括设置于所述基座上的光电传感器,所述里程轮在所述聚乙烯管道上移动时能够相对所述光电传感器转动,所述光电传感器在与所述通孔对准时发送一个脉冲信号。

7.可选的,所述矢量网络分析仪还用于根据所述发射及反射的微波能量输出s

11

的特性曲线,所述聚乙烯管道缺陷检测系统还包括计算机,所述计算机与所述矢量网络分析仪通信连接以获取所述特性曲线,所述计算机还与所述光电传感器通信连接以接收所述光电传感器的脉冲信号,所述计算机还用于根据所述脉冲信号的数量、所述里程轮的周长以及所述特性曲线获取缺陷的位置及尺寸。

8.可选的,所述聚乙烯管道缺陷检测系统还包括usb转ttl模块及双绞线,所述usb转ttl模块的一端与所述计算机通信连接,另一端通过所述双绞线与所述光电传感器通信连

接。

9.可选的,所述矢量网络分析仪通过同轴电缆与所述波导探头通信连接。

10.可选的,所述基座上设置有安装块,所述安装块上开设有一安装孔,所述波导探头固定在所述安装孔内且所述波导探头的发射端朝向所述焊接接头的外壁。

11.可选的,所述波导探头与所述安装孔之间设有弹性垫块。

12.可选的,所述波导探头的发射端呈喇叭状。

13.可选的,所述微波的入射方向与所述焊接接头的表面垂直。

14.可选的,所述基座还安装有供电电源,所述供电电源用于为所述光电传感器供电。

15.本实用新型提供了一种聚乙烯管道缺陷检测系统,利用聚乙烯管道对微波的反射性原理进行缺陷检测,当所述波导探头发射的微波射向所述聚乙烯管道上的焊接接头时会穿透所述聚乙烯管道在其中传播,当微波遇到所述焊接接头的不匹配处或者不连续处(如材料裂纹缺陷引起的介电常数变化)时,由于变化处前后两处介质的波阻抗不同,会形成传输特性及传输结构上的不连续性,从而导致微波反射。因此,通过所述矢量网络分析仪测量所述微波的反射场(幅值或相位)的变化,能够判断所述焊接接头是否存在缺陷,从而实现对所述聚乙烯管道的无损检测。

附图说明

16.本领域的普通技术人员将会理解,提供的附图用于更好地理解本实用新型,而不对本实用新型的范围构成任何限定。其中:

17.图1为本实用新型实施例提供的聚乙烯管道缺陷检测系统的示意图;

18.图2为本实用新型实施例提供的扫查装置的主视图;

19.图3为本实用新型实施例提供的扫查装置的侧视图;

20.附图中:

21.10-聚乙烯管道;20-扫查装置;21-基座;22-光电传感器;23-波导探头;24-支撑轮;25-里程轮;26-固定架;27-安装块;28-供电电源;30-矢量网络分析仪;40-计算机;50-usb转ttl模块;

22.251-通孔。

具体实施方式

23.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

24.如在本实用新型中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,除非内容另外明确指出外。如在本实用新型中所使用的,术语“或”通常是以包括“和/或”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,除非内容另外明确指出外。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或

暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征。

25.图1为本实用新型实施例提供的聚乙烯管道缺陷检测系统的示意图,图2为本实用新型实施例提供的扫查装置的主视图,图3为本实用新型实施例提供的扫查装置的侧视图。

26.请参照图1-图3,本实用新型提供了一种聚乙烯管道缺陷检测系统,用于检测聚乙烯管道10上的焊接接头的缺陷,所述聚乙烯管道缺陷检测系统包括扫查装置及矢量网络分析仪,所述扫查装置包括扫查装置20及矢量网络分析仪30,所述扫查装置20包括基座21、光电传感器22、波导探头23及若干支撑轮24,所述波导探头23固定于所述基座21上,所述支撑轮24可转动的设置在所述基座21相对的两侧并用于支撑所述基座21,通过驱使所述支撑轮24在所述聚乙烯管道10上移动能够带动所述基座21和所述波导探头23移动,所述矢量网络分析仪30用于通过所述波导探头23向所述焊接接头发射微波以及接收所述缺陷反射的微波。

27.本实施例中,所述焊接接头上带有熔合面夹杂、孔洞、电阻丝错位、不对称、冷焊和过焊等缺陷。

28.本实用新型的原理为:利用聚乙烯管道10对微波的反射性原理进行缺陷检测。当所述波导探头23发射的微波射向所述聚乙烯管道10上的焊接接头时会穿透所述聚乙烯管道10在其中传播。当微波遇到所述焊接接头的不匹配处或者不连续处(如材料裂纹缺陷引起的介电常数变化)时,由于变化处前后两处介质的波阻抗不同,会形成传输特性及传输结构上的不连续性,从而导致微波反射。因此,通过所述矢量网络分析仪30测量所述微波的反射场(幅值或相位)的变化,能够判断所述焊接接头是否存在缺陷,从而实现对所述聚乙烯管道10的无损检测。

29.至少一个所述支撑轮24为里程轮25,所述里程轮25上开设有多个沿所述里程轮25的周向均匀分布的通孔251,所述扫查装置20还包括设置于所述基座21上的光电传感器22,所述里程轮25在所述聚乙烯管道10上移动时能够相对所述光电传感器22转动,所述光电传感器22在与所述通孔251对准时发送一个脉冲信号。

30.本实施例中,由于所述里程轮25的周长以及所述里程轮25完整转动一圈所述光电传感器22发出的脉冲信号的数量已知,故可以直接计算得到所述光电传感器22发送一个脉冲信号对应的位移量,利用所述聚乙烯管道缺陷检测系统对所述焊接接头进行检测时,根据所述反射场对应的脉冲信号的发送数量可以得到所述缺陷的长度或宽度。

31.例如,假设所述扫查装置20在所述聚乙烯管道10上以预定的速度前进,所述里程轮25的直径设计为50mm,则所述里程轮25转动一圈走过的距离为里程轮25的周长,其周长l≈3.14*50=157mm。假设所述里程轮25转动一圈一共发了出32个脉冲信号,则一个脉冲信号对应的位移量为l=157/32=4.9mm。

32.在对所述焊接接头上长度和宽度一定的缺陷进行扫查时,在长度方向上假设持续采集到微波反射信号对应的所述光电传感器22发送的脉冲信号的数量为100个,在宽度方向上假设持续采集到微波反射信号对应的所述光电传感器22发送的脉冲信号的数量为50个,则所述缺陷的长度为100*4.9=490mm,宽度为50*4.9=245mm。

33.进一步的,所述缺陷的深度信息根据可根据预先建立的缺陷数据库得出。根据已知的人工缺陷,采用所述聚乙烯管道缺陷检测系统在不同的人工缺陷上扫查得出各个人工

缺陷的微波的反射情况,并制作成数据库。在扫查实际缺陷时,根据微波的实际反射情况与数据库内的数据相比较,采用拟合算法进而得出所述实际缺陷的深度信息。

34.也就是说,本实施例根据所述微波的反射信息能够获取所述缺陷的位置,根据所述微波的反射信息、所述脉冲信号的数量以及所述里程轮25的周长能够进一步计算出所述缺陷的尺寸。因此,通过本实施例中提供的聚乙烯管道缺陷检测系统,不仅能够准确的确定缺陷的位置,同时还能确定缺陷的尺寸,以便于更好的判断焊接接头的焊接质量,实现对聚乙烯管道10的无损检测。

35.进一步的,所述矢量网络分析仪30还用于根据所述发射及反射的微波能量输出s

11

的特性曲线,所述聚乙烯管道缺陷检测系统还包括计算机40,所述计算机40与所述矢量网络分析仪30通信连接以获取所述特性曲线,所述计算机40还与所述光电传感器22通信连接以接收所述光电传感器22的脉冲信号,所述计算机40还用于根据所述脉冲信号的数量、所述里程轮25的周长以及所述特性曲线获取缺陷的位置及尺寸。

36.本实施例中,所述焊接接头的缺陷特性可以用等效二端口网络的s

11

(回波损耗)的特性曲线来描述,s

11

可以描述为:从波导探头23发射的微波经所述聚乙烯管道10反射的能量与输入的能量的比值,所述s

11

的特性曲线可以用所述矢量网络分析仪30测得。所述特性曲线可以是相位曲线或幅值曲线,本实施例采用幅值曲线的变化情况来反映缺陷的特性。例如,当没有缺陷时,所述s

11

的幅值曲线是一条水平线,当扫查到缺陷时,所述s

11

的幅值曲线随着缺陷的大小发生相应的变化,例如出现波峰或波谷。

37.本实施例中,所述矢量网络分析仪30通过同轴电缆与所述波导探头23通信连接。

38.请继续参照图3,所述聚乙烯管道缺陷检测系统还包括usb转ttl模块50及双绞线,所述usb转ttl模块50的一端与所述计算机40通信连接,另一端通过所述双绞线与所述光电传感器22通信连接。本实施例中,所述usb转ttl模块50采用工业级ttl转usb接口的电平转换器。所述光电传感器22的脉冲信号通过两芯电缆接入usb转ttl模块50的一端,所述usb转ttl模块50的另一端接入所述计算机40,用于采集所述脉冲信号。

39.本实施例中,所述计算机40与所述矢量网络分析仪30通过网线通信连接,所述网线是由rj45水晶头和双绞线制成的普通网线,用于连接所述计算机40的以太网接口和所述矢量网络分析仪30的lan接口。

40.本实施例中,所述计算机40上运行有labview软件,能够实现人机界面操作、数据显示、历史数据保存、曲线生成和报表打印等功能。

41.本实施例中,所述支撑轮24和所述里程轮25均设计为轮辐式结构,用于支撑所述基座21。本实施例中,所述支撑轮24的数量为3个,所述里程轮25的数量为一个,其中两个所述支撑轮24位于所述基座21的一侧,另一个支撑轮24和所述里程轮25位于所述基座21的另一侧。所述里程轮25内开设有多个沿所述里程轮25的周向均匀分布的通孔251,所述通孔251的数量根据实际需求进行选择,以满足精度等级为宜。

42.进一步的,所述支撑轮24及所述里程轮25通过固定架26与所述基座21转动连接,所述光电传感器22固定在所述固定架26上,用于检测所述里程轮25的位移量。当驱使(例如手持)所述支撑轮24和所述里程轮25在所述聚乙烯管道10上移动时,所述里程轮25相对所述光电传感器22转动,当所述里程轮25转动至其中一个通孔251与所述光电传感器22对准时,所述光电传感器22输出一个高电平的脉冲信号。

43.本实施例中,所述光电传感器22采用欧姆龙公司ee-sx674p传感器,所述ee-sx674p传感器是一种l型光电传感器,采用pnp三极管输出。

44.本实施例中,所述基座21的材质为不锈钢。

45.请继续参照图2,所述基座21上设置有安装块27,所述安装块27上开设有一安装孔,所述波导探头23固定在所述安装孔内且所述波导探头23的发射端朝向所述焊接接头的外壁。

46.较佳的,所述波导探头23与所述安装孔之间设有弹性垫块,通过设置所述弹性垫块能够使所述安装块27更好的夹紧所述波导探头23,防止所述波导探头23发生倾斜或掉落,影响对缺陷的检测。

47.较佳的,所述波导探头23的发射端呈喇叭状。本实施例中,所述波导探头23采用wr-42微波喇叭形波导管,其发射端为喇叭形。所述微波的入射方向与所述焊接接头的表面垂直,以便于更好的向所述聚乙烯管道10传输微波,提高缺陷的测量精度。

48.本实施例中,所述基座21还安装有供电电源28,所述供电电源28与所述光电传感器22通过电缆连接以为所述光电传感器22供电。所述供电电源28例如为锂离子电池,所述锂离子电池固定在所述基座21上,所述光电传感器22的1脚 、2脚l连接所述锂离子电池的正极,所述光电传感器22的3脚-连接所述锂离子电池的负极。

49.通过本实用新型提供的聚乙烯管道缺陷检测系统对聚乙烯管道10的焊接接头的缺陷进行缺陷检测的方法具体如下:

50.1)对矢量网络分析仪30进行校准;

51.2)校准完成后,将所述扫查装置20的微波探头的输入端接入所述矢量网络分析仪30的测试端口,手持所述扫查装置20在所述聚乙烯管道10上移动,使得所述波导探头23的运动轨迹与拟扫查的缺陷的轨迹保持一致。具体的,扫查人员通过手持所述扫查装置20,将其紧贴在所述聚乙烯管道10上,并将所述微波探头的发射端正对所述聚乙烯管道10的焊接接头,进行连续扫描,所述扫查装置20沿所述焊接接头周向移动一圈,可完成周向方向缺陷的扫查,所述扫查装置20沿所述焊接接头的轴向移动,可完成轴向方向缺陷的扫查。

52.3)通过所述计算机40上的labview软件读取s

11

的幅值曲线,同时,当所述s

11

的幅值曲线发生变化时,所述labview软件记录光电传感器22发送的脉冲数,保证所述s

11

的幅值曲线的数据采集和所述光电传感器22的脉冲记录同步;

53.4)所述labview软件根据所述脉冲信号的数量、里程轮25的周长以及所述幅值曲线计算所述缺陷的尺寸,例如,所述扫查装置20沿所述焊接接头周向移动时,可获得所述缺陷的长度,所述扫查装置20沿所述焊接接头的轴向移动时,可获得所述缺陷的宽度。

54.综上,本实用新型实施例提供了一种聚乙烯管道缺陷检测系统,利用聚乙烯管道对微波的反射性原理进行缺陷检测,当所述波导探头发射的微波射向所述聚乙烯管道上的焊接接头时会穿透所述聚乙烯管道在其中传播,当微波遇到所述焊接接头的不匹配处或者不连续处(如材料裂纹缺陷引起的介电常数变化)时,由于变化处前后两处介质的波阻抗不同,会形成传输特性及传输结构上的不连续性,从而导致微波反射。因此,通过所述矢量网络分析仪测量所述微波的反射场(幅值或相位)的变化,能够判断所述焊接接头是否存在缺陷,从而实现对所述聚乙烯管道的无损检测。

55.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。

任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。