1.本实用新型属于锂离子储能器件技术领域,具体提供一种锂离子储能器件的预嵌锂辅助装置。

背景技术:

2.随着清洁能源技术的发展,出现了一种新型储能器件——锂离子储能器件,例如,锂离子电容器、锂离子电池和锂离子电池电容。锂离子电容器、锂离子电池和锂离子电池电容均包括电解液和浸泡在电解液中的正极片和负极片,它们的差别在于正极片、负极片材料不同,从而使得在充放电过程中锂离子电容器仅发生物理反应,锂离子电池仅发生电化学反应,锂离子电池电容同时发生物理反应和电化学反应。以锂离子电池为例,在锂离子电池首次充电过程中,电解液会在负极片表面还原分解,形成固体电解质相界面(sei)膜,永久地消耗大量来自正极的锂,造成首次循环的库仑效率(ice)偏低,降低了锂离子电池的容量和能量密度。于是技术人员通过向负极预嵌锂来进行补锂,以抵消形成sei膜造成的不可逆锂损耗,从而提高电池的总容量和能量密度。目前将正、负极片和金属锂电极片放置在电解液中,再将上述三种极片中的其中两种或三种与预嵌锂电路连通形成电路回路,实现预嵌锂,但是该种预嵌锂方式通常需要花费十几天甚至更多的时间,预嵌锂时间长,效率低。

3.因此,本领域需要一种锂离子储能器件的预嵌锂辅助装置来解决上述问题。

技术实现要素:

4.为了解决现有技术中的上述问题,即为了解决现有锂离子储能器件预嵌锂时间长,效率低的问题,本实用新型提供了一种锂离子储能器件的预嵌锂辅助装置,所述预嵌锂辅助装置包括第一施压构件和第二施压构件,所述第一施压构件与所述第二施压构件能够形成用于放置待预嵌锂的电芯组件的间隔,所述第一施压构件靠近所述第二施压构件的一侧设置有导电结构,所述电芯组件通过所述导电结构与预嵌锂电路连通形成闭合回路,所述第二施压构件靠近所述第一施压构件的一侧设置有弹性构件,所述导电结构与所述弹性构件的至少一部分正对,所述第一施压构件和所述第二施压构件能够相互配合以对所述电芯组件反复施加垂直于所述电芯组件的极片的压力。

5.通过这样的设置,通过该种预嵌锂辅助装置,能够辅助实现在通过预嵌锂电路进行预嵌锂的同时对电芯组件反复施加压力,使得电芯组件中的金属锂电极片、正极片、负极片和隔膜所吸附的电解液被反复挤出和吸入,促进了电解液中锂离子的扩散和迁移,使锂离子不仅可以通过集流体的多孔结构扩散和迁移,还可以通过正极片、负极片、金属锂电极片的边缘进行扩散和迁移,提高了预嵌锂的效率,缩短了预嵌锂时长。进一步地,通过在第一施压构件靠近第二施压构件的一侧设置导电结构,在第二施压构件靠近第一施压构件的一侧设置弹性构件,导电结构与弹性构件的至少一部分正对使得在反复施压的过程中,弹性构件能够使得电芯组件一直保持与导电结构电连接,避免因电芯组件与导电结构断开连接而延长预嵌锂时长。

6.在上述预嵌锂辅助装置的优选技术方案中,所述导电结构的数量为多个,所述弹性构件的数量为多个,一部分所述导电结构与另一部分所述导电结构分别设置在所述第一施压构件的相对侧。

7.通过这样的设置,一方面,使得电芯组件的靠近第一施压板的侧面的相对两侧均能够与导电结构接触从而被支撑,避免电芯组件仅存在一侧与导电结构接触,从而避免了在反复施压的过程中,电芯组件的另一侧因没有导电结构作支撑而与第一施压构件发生撞击,进而避免损坏电芯组件;另一方面,使得电芯组件的靠近第二施压板的侧面的相对两侧均能够与弹性构件接触从而被支撑,避免电芯组件仅存在一侧与弹性构件接触,从而避免了在反复施压的过程中,电芯组件的另一侧因没有弹性构件作支撑而与第二施压构件发生撞击,进而避免损坏电芯组件。

8.在上述预嵌锂辅助装置的优选技术方案中,所述导电结构的数量为多个,至少存在一个所述弹性构件与至少两个所述导电结构正对。

9.通过这样的设置,相比于每个导电结构均存在一个弹性构件与之对应,至少存在一个弹性构件与至少两个导电结构正对的设置方式,减少了弹性构件的数量,缩短了组装弹性构件与第二施压板的组装时长,提高了生产效率。

10.在上述预嵌锂辅助装置的优选技术方案中,所述第一施压构件和所述第二施压构件分别与第一驱动构件、第二驱动构件连接,所述第一施压构件和所述第二施压构件分别与第一导向构件、第二导向构件导向连接,以使所述第一施压构件和所述第二施压构件均能够沿垂直于所述极片的方向移动。

11.通过这样的设置,通过设置第一驱动构件和第二驱动构件,使得第一施压构件和第二施压构件能够自动对电芯组件进行反复施压,无需用户手动操作,提升用户体验;通过设置第一导向构件和第二导向构件,使得第一施压构件和第二施压构件均能够沿垂直于极片的方向移动,避免在反复施压构件过程中对电芯组件施加平行于极片方向的力,从而避免造成电芯组件的移动或磨损。

12.在上述预嵌锂辅助装置的优选技术方案中,所述第一施压构件上还设置有与所述导电结构电连接的接线柱,所述预嵌锂电路通过所述接线柱与所述导电结构电连接。

13.通过这样的设置,使得在连接预嵌锂电路与电芯组件的过程中,用户仅需将预嵌锂电路直接与接线柱连接,无需将预嵌锂电路直接与导电结构连接,便于用户操作。

14.在上述预嵌锂辅助装置的优选技术方案中,所述导电结构的数量为多个,所述第一施压构件上设置有两个接线柱,每个所述导电结构均与切换构件电连接,所述切换构件能够使所述导电结构从与一个所述接线柱电连接的状态切换至与另一个所述接线柱电连接的状态。

15.通过这样的设置,使得通过切换构件能够方便地改变电路连接方式,便捷用户操作,例如:当用户发现电路连接错误的时候,可以通过切换构件调整电路连接方式,以使电路正确连接,便捷用户操作。

16.在上述预嵌锂辅助装置的优选技术方案中,所述导电结构的数量为多个,所述第一施压构件上设置有三个接线柱,每个所述导电结构均与切换结构电连接,所述切换结构能够使所述导电结构从与一个所述接线柱电连接的状态切换至与另一个所述接线柱电连接的状态。

17.通过这样的设置,使得通过切换结构能够方便地改变电路连接方式,便捷用户操作,例如:当用户发现电路连接错误的时候,可以通过切换结构调整电路连接方式,以使电路正确连接,便捷用户操作。

18.在上述预嵌锂辅助装置的优选技术方案中,在所述第一施压构件和/或所述第二施压构件上设置有限位结构,所述限位结构能够对所述电芯组件进行限位。

19.通过这样的设置,能够避免在预嵌锂过程中电芯组件从第一施压构件与第二施压构件之间掉落,或者在预嵌锂过程中电芯组件发生移位,便于预嵌锂过程的顺利进行。

20.在另一方面,本实用新型还提供了另一种锂离子储能器件的预嵌锂辅助装置,所述预嵌锂辅助装置包括第一安装基体、第二安装基体、多个第一施压构件和多个第二施压构件,多个所述第一施压构件可拆卸连接于所述第一安装基体上,多个所述第二施压构件可拆卸连接于所述第二安装基体上,所述第一施压构件与所述第二施压构件一一对应,在每对对应的所述第一施压构件与所述第二施压构件中:所述第一施压构件与所述第二施压构件能够形成用于放置待预嵌锂的电芯组件的间隔,所述第一施压构件靠近所述第二施压构件的一侧设置有导电结构,所述第二施压构件靠近所述第一施压构件的一侧设置有弹性构件,所述导电结构与所述弹性构件的至少一部分正对,所述第一施压构件和所述第二施压构件能够相互配合以对所述电芯组件反复施加垂直于所述电芯组件的极片的压力。

21.通过这样的设置,通过该种预嵌锂辅助装置,能够辅助实现在通过预嵌锂电路进行预嵌锂的同时对多个电芯组件反复施加压力,使得电芯组件中的金属锂电极片、正极片、负极片和隔膜所吸附的电解液被反复挤出和吸入,促进了电解液中锂离子的扩散和迁移,使锂离子不仅可以通过集流体的多孔结构扩散和迁移,还可以通过正极片、负极片、金属锂电极片的边缘进行扩散和迁移,提高了预嵌锂的效率,缩短了预嵌锂时长。进一步地,通过在第一施压构件靠近第二施压构件的一侧设置导电结构,在第二施压构件靠近第一施压构件的一侧设置弹性构件,导电结构与弹性构件的至少一部分正对使得在反复施压的过程中,弹性构件能够使得电芯组件一直保持与导电结构电连接,避免因电芯组件与导电结构断开连接而延长预嵌锂时长。

22.在又一方面,本实用新型还提供了又一种锂离子储能器件的预嵌锂辅助装置,所述预嵌锂辅助装置包括第一安装基体、第二安装基体、多个第一施压构件和多个第二施压构件,一部分所述第一施压构件和一部分所述第二施压构件可拆卸连接于所述第一安装基体上,另一部分所述第一施压构件和另一部分所述第二施压构件可拆卸链接于所述第二安装基体上,可拆卸连接于所述第一安装基体上的所述第一施压构件与可拆卸连接于所述第二安装基体上的所述第二施压构件一一对应,可拆卸连接于所述第一安装基体上的所述第二施压构件与可拆卸连接于所述第二安装基体上的所述第一施压构件一一对应,在每对对应的所述第一施压构件与所述第二施压构件中:所述第一施压构件与所述第二施压构件能够形成用于放置待预嵌锂的电芯组件的间隔,所述第一施压构件靠近所述第二施压构件的一侧设置有导电结构,所述第二施压构件靠近所述第一施压构件的一侧设置有弹性构件,所述导电结构与所述弹性构件的至少一部分正对,所述第一施压构件和所述第二施压构件能够相互配合以对所述电芯组件反复施加垂直于所述电芯组件的极片的压力。

23.通过这样的设置,通过该种预嵌锂辅助装置,能够辅助实现在通过预嵌锂电路进行预嵌锂的同时对多个电芯组件反复施加压力,使得电芯组件中的金属锂电极片、正极片、

负极片和隔膜所吸附的电解液被反复挤出和吸入,促进了电解液中锂离子的扩散和迁移,使锂离子不仅可以通过集流体的多孔结构扩散和迁移,还可以通过正极片、负极片、金属锂电极片的边缘进行扩散和迁移,提高了预嵌锂的效率,缩短了预嵌锂时长。进一步地,通过在第一施压构件靠近第二施压构件的一侧设置导电结构,在第二施压构件靠近第一施压构件的一侧设置弹性构件,导电结构与弹性构件的至少一部分正对使得在反复施压的过程中,弹性构件能够使得电芯组件一直保持与导电结构电连接,避免因电芯组件与导电结构断开连接而延长预嵌锂时长。

附图说明

24.图1是发明人提出的锂离子储能器件预嵌锂方法一种实施例的流程图;

25.图2是一种预嵌锂电路与电芯组件的连接电路的示意图;

26.图3是再一种预嵌锂电路与电芯组件的连接电路的示意图;

27.图4是又一种预嵌锂电路与电芯组件的连接电路的示意图;

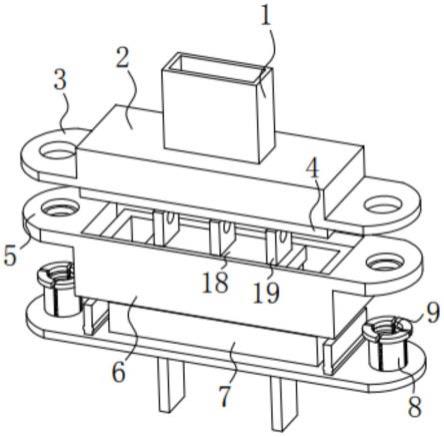

28.图5是本实用新型的预嵌锂辅助装置实施例一的结构示意图;

29.图6是本实用新型的预嵌锂辅助装置实施例一中部分结构的结构示意图;

30.图7是本实用新型的预嵌锂辅助装置实施例一中部分结构的结构示意图;

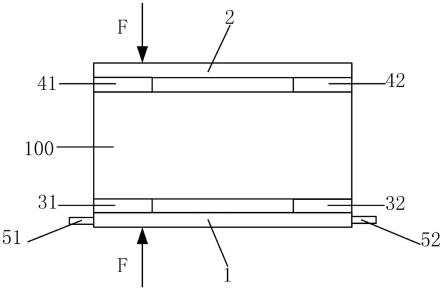

31.图8是本实用新型的预嵌锂辅助装置实施例二中部分结构的结构示意图;

32.图9是本实用新型的预嵌锂辅助装置实施例二中部分结构的结构示意图;

33.图10是本实用新型的预嵌锂辅助装置又一实施例中部分结构的结构示意图;

34.图11是本实用新型的预嵌锂辅助装置又一实施例中部分结构的结构示意图;

35.图12是本实用新型的预嵌锂辅助装置实施例三中部分结构的结构示意图;

36.图13是本实用新型的预嵌锂辅助装置实施例三中部分结构的结构示意图。

37.附图标记:

[0038]1’

、正极片;11’、正极集流体;12’、正极活性成分层;2’、负极片;21’、负极集流体;22’、负极活性成分层;3’、隔膜;4’、金属锂电极片;41’、金属锂电极集流体;42’、金属锂层;5’、电解液;6’、外壳; 7’、外接电源。

[0039]

1、第一施压板;2、第二施压板;31、第一导电金属板;32、第二导电金属板;33、第三导电金属板;41、第一橡胶垫;42、第二橡胶垫;43、第三橡胶垫;51、第一接线柱;52、第二接线柱;53、第三接线柱;100、电芯组件。

具体实施方式

[0040]

下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。

[0041]

需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0042]

此外,还需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本实用新型中的具体含义。

[0043]

为了解决背景技术指出的现有锂离子储能器件预嵌锂时间长,效率低的问题,发明人提出了一种新的锂离子储能器件的预嵌锂方法,该方法通过在使用预嵌锂电路对待预嵌锂的电芯组件进行预嵌锂的过程中,向电芯组件反复施加压力来提高预嵌锂效率,缩短预嵌锂时长,本实用新型的预嵌锂辅助装置正是用于辅助实现以上预嵌锂方法的一种装置,因而,该种预嵌锂辅助装置能够提高预嵌锂效率,缩短预嵌锂时长。

[0044]

为便于本领域技术人员了解预嵌锂辅助装置,在阐述预嵌锂辅助装置之前,首先阐述前述中发明人提出的新的预嵌锂方法。

[0045]

具体地,如图1至4所示,发明人提出的锂离子储能器件(锂离子储能器件为锂离子电容器、锂离子电池或者锂离子电池电容)的预嵌锂方法包括:

[0046]

s1、制作待预嵌锂的电芯组件。

[0047]

具体地,待预嵌锂的电芯组件包括正极片1’、负极片2’、隔膜3’和金属锂电极片4’、电解液5’和外壳6’,正极片1’、负极片2’、隔膜 3’和金属锂电极片4’和电解液5’均位于外壳6’中,正极片1’包括正极集流体11’和设置在正极集流体11’上的正极活性成分层12’,负极片2’包括负极集流体21’和设置在负极集流体21’上的负极活性成分层22’,金属锂电极片4’包括金属锂电极集流体41’(可以采用具有贯穿孔铜箔、具有贯穿孔镍箔、铜网、镍网、泡沫金属铜或泡沫金属镍等)和设置在金属锂电极集流体41’上的金属锂层42’。

[0048]

示例性地,对于锂离子电容器而言,正极集流体11’为具有贯穿孔的铝箔,正极活性成分层12’的活性材料为活性炭,负极集流体21’为具有贯穿孔的铜箔,负极活性成分层22’的活性材料为硬碳,隔膜3’为聚丙烯,电解液5’为1mol/l六氟磷酸锂(lipf6)的溶液,六氟磷酸锂溶液的溶剂为碳酸乙烯酯(ec)、碳酸二甲酯(dmc)和碳酸二乙酯(dec) 的混合物,三者的体积比为1:1:1。

[0049]

示例性地,对于锂离子电池电容而言,正极集流体11’为具有贯穿孔的铝箔,正极活性成分层12’的活性材料为镍钴锰酸锂 (lini

x

coymn

1-x-y

o2)和活性炭,负极集流体21’为具有贯穿孔的铜箔,负极活性成分层22’的活性材料为硅碳材料(例如:纳米硅与石墨复合掺杂在一起,之后再在其外层包裹一层碳材料,形成一种类似西瓜结构的硅碳复合材料),隔膜3’为聚丙烯,电解液5’为1mol/l六氟磷酸锂(lipf6) 的溶液,六氟磷酸锂溶液的溶剂为碳酸乙烯酯(ec)、碳酸二甲酯(dmc) 和碳酸二乙酯(dec)的混合物,三者的体积比为1:1:1。

[0050]

示例性地,对于锂离子电池而言,正极集流体11’为具有贯穿孔的铝箔,正极活性成分层12’的活性材料为氧化镍锂(linio2’

),负极集流体21’为具有贯穿孔的铜箔,负极活性成分层22’的活性材料为石墨烯,隔膜3’为聚丙烯,电解液5’为1mol/l六氟磷酸锂(lipf6’

)的溶液,六氟磷酸锂溶液的溶剂为碳酸乙烯酯(ec)、碳酸二甲酯(dmc)和碳酸二乙酯(dec)的混合物,三者的体积比为1:1:1。

[0051]

以上仅是示例性的阐述了金属锂电极集流体41’以及锂离子电容器、锂离子电池

电容和锂离子电池的正极集流体11’、正极活性成分层12’、负极集流体21’、负极活性成分层22’、隔膜3’和电解液5’的具体成分,本领域技术人员可以对金属锂电极集流体41’以及锂离子电容器、锂离子电池电容和锂离子电池不同部分的具体成分进行灵活调整,这并不构成对该预嵌锂方法的限制。

[0052]

示例性地,可以通过如下具体步骤制作待预嵌锂的电芯组件:

[0053]

s101、将正极片1’、隔膜3’、负极片2’放入外壳6’中,使正极片1’与负极片2’交替且平行地放置,并且相邻的正极片1’与负极片2’之间均平行放置有隔膜3’,放置完成后,位于两端的极片可以分别是负极片2’、正极片1’,也可以均是负极片2’。

[0054]

s102、将金属锂电极片4’和隔膜3’放入外壳6’中。具体地,在位于两端的极片分别是负极片2’、正极片1’的情形中,可以是仅在位于端部的负极片2’外侧沿远离该负极片2’的方向依次放置隔膜3’、金属锂电极片4’,或者,仅在位于端部的正极片1’外侧沿远离该正极片1’的方向依次放置隔膜3’、金属锂电极片4’,又或者,按照如上方式在位于端部的负极片2’和正极片1’的外侧均放置隔膜3’和金属锂电极片4’;在位于两端的极片均是负极片2’的情形中,可以是仅在其中一个位于端部的负极片2’外侧沿远离该负极片2’的方向依次放置隔膜3’、金属锂电极片4’,或者,在位于两个端部的负极片2’外侧均沿远离相应负极片2’的方向依次放置隔膜3’和金属锂电极片4’。放置完成后,本步骤中放置的隔膜3’和金属锂电极片4’均与外壳6’中的负极片2’、正极片1’相互平行,且金属锂电极集流体41’靠近该隔膜3’设置。

[0055]

s103、向外壳6’内注入电解液5’。

[0056]

s104、将外壳6’封口。需要说明的是,在一些情形中,也可以取消步骤s104,例如:预嵌锂在氩气气氛下进行,无需将外壳6’封口。但是如果预嵌锂在空气中进行,空气中的水分和氮气会与金属锂反应,导致无法完成预嵌锂,此时,则需要将外壳6’封口。

[0057]

需要说明的是,以上仅阐述了一种制作待预嵌锂的电芯组件的可能的方法,本领域技术人员也可以对制作待预嵌锂的电芯组件的方法进行调整,比如:先向外壳6’内注入电解液5’,再将正极片1’、隔膜3’、负极片2’放入外壳6’中,然后将金属锂电极片4’和隔膜3’放入外壳6’中,最后将外壳6’封口;或者,先向外壳6’内注入电解液5’,然后将金属锂电极片4’和隔膜3’放入外壳6’中,再将正极片1’、隔膜3’、负极片2’放入外壳6’中,最后将外壳6’封口。这种对于制作待预嵌锂的电芯组件方法的调整不构成对该预嵌锂方法的限制。

[0058]

s2、如图2至4所示(为使图中结构示出得更为清晰,每个部件之间的间隙均显示得较大),使电芯组件与预嵌锂电路连通形成闭合回路,并向电芯组件的至少一侧反复施加垂直于电芯组件的极片的压力。其中,电芯组件的极片也就是指电芯组件中的正极片1’、负极片2’、金属锂电极片4’。

[0059]

在通过预嵌锂电路进行预嵌锂的同时对电芯组件反复施加压力,使金属锂电极片4’、正极片1’、负极片2’和隔膜3’所吸附的电解液 5’被反复挤出和吸入,促进了电解液5’中锂离子的扩散和迁移,使锂离子不仅可以通过集流体的多孔结构扩散和迁移,还可以通过正极片1’、负极片2’、金属锂电极片4’的边缘进行扩散和迁移,提高了预嵌锂的效率,缩短了预嵌锂所需花费时长。另外,需要说明的是,虽然图2至4中均示出了从双侧施加压力,但是当电芯组件的该两侧其中一侧抵靠在固定物体上时,也可以是从单侧施加压力。

[0060]

预嵌锂电路可以采用如下几种电路连接形式。

[0061]

如图2所示,在一种可能的情形中,将全部金属锂电极集流体41’与外接电源7’的负极相连,将全部负极集流体21’与外接电源7’的正极相连接,恒电流放电,使嵌锂总量达到设计值,电流为0.1~0.5c,这里的c为负极的容量值。

[0062]

如图3所示,在另一种可能的情形中,将全部金属锂电极集流体41’与外接电源7’的正极相连接,将全部负极集流体与外接电源7’的负极相连接,恒电流充电,使嵌锂总量达到设计值,电流为0.1~0.5c,这里的c为负极的容量值。

[0063]

如图4所示,在又一种可能的情形中,将全部负极集流体 21’与全部金属锂电极集流体41’短接,正极集流体11’与外接电源7’的正极相连接,负极集流体21’与外接电源7’的负极相连接,在2.0~3.0v电压范围内反复恒电流充电,使嵌锂总量达到设计值,电流值为1~10c,这里的c为正极的容量值。

[0064]

以上仅是示例性地列举了一些预嵌锂电路的电路连接形式并列举了相应的通电方式,预嵌锂电路也可以采用其他电路连接形式,另外,本领域技术人员也可以调整预嵌锂电路的通电方式,只要能够实现预嵌锂即可。

[0065]

需要说明的是,在步骤s2中,只要电芯组件与预嵌锂电路连通形成闭合回路、向电芯组件的至少一侧反复施加垂直于电芯组件的极片的压力这两种状态能够同时存在即可,对两种状态的开始时间先后不作限定。

[0066]

至此,已经结合图1至4阐述了发明人提出的新的预嵌锂方法,下面阐述本实用新型的锂离子储能器件的预嵌锂辅助装置。

[0067]

本实用新型的预嵌锂辅助装置包括第一施压构件和第二施压构件,第一施压构件与第二施压构件能够形成用于放置待预嵌锂的电芯组件的间隔,第一施压构件靠近第二施压构件的一侧设置有导电结构,第二施压构件靠近第一施压构件的一侧设置有弹性构件,导电结构与弹性构件的至少一部分正对。

[0068]

在预嵌锂过程中,待预嵌锂的电芯组件放置在第一施压构件和第二施压构件之间的间隔处,电芯组件通过导电结构与预嵌锂电路连通形成闭合回路,第一施压构件和第二施压构件能够相互配合以对电芯组件反复施加垂直于电芯组件的极片的压力。

[0069]

由于导电结构与弹性构件的至少一部分正对(也就是说,若导电结构靠近弹性构件一侧的形状、面积与弹性构件靠近导电结构一侧的形状、面积相同,则导电结构靠近弹性构件一侧的沿施力方向在弹性构件上的投影与弹性构件靠近导电结构一侧完全重合;若导电结构靠近弹性构件一侧的边界轮廓小于在弹性构件靠近导电结构一侧的边界轮廓,则导电结构靠近弹性构件一侧的沿施力方向在弹性构件上的投影落在弹性构件靠近导电结构一侧的边界轮廓内),在反复施压的过程中,弹性构件能够使得电芯组件一直保持与导电结构电连接。

[0070]

下面结合三个具体实施例对本实用新型的预嵌锂辅助装置进行详细阐述。

[0071]

实施例一

[0072]

如图5至7所示,第一施压构件采用第一施压板1,第二施压构件采用第二施压板2,导电结构采用导电金属板,弹性构件采用橡胶垫。导电金属板和橡胶垫的数量均为两个,第一导电金属板31和第二导电金属板32分别设置在第一施压板1的左、右两侧,相应地,第一橡胶垫41和第二橡胶垫42分别设置在第二施压板2的左、右两侧。

[0073]

通过这样的设置,一方面,使得电芯组件100靠近第一施压板1的侧面的左右两侧

均能够与导电金属板接触从而被支撑,避免电芯组件100仅存在左侧(或右侧)与导电金属板接触,从而避免了在反复施压的过程中,电芯组件100的右侧(或左侧)因没有导电金属板作支撑而与第一施压板1发生撞击,进而避免损坏电芯组件100;另一方面,使得电芯组件100靠近第二施压板2的侧面的左右两侧均能够与橡胶垫接触从而被支撑,避免电芯组件100仅存在左侧(或右侧)与橡胶垫接触,从而避免了在反复施压的过程中,电芯组件100的右侧(或左侧) 因没有橡胶垫作支撑而与第二施压板2发生撞击,进而避免损坏电芯组件100。

[0074]

第一施压板1的左、右两侧分别设置有第一接线柱51和第二接线柱52,第一接线柱51与第一导电金属板31电连接,第二接线柱 52与第二导电金属板32电连接。以预嵌锂过程中采用图2中所示的预嵌锂电路为例,外接电源7的正极与第一接线柱51电连接,外接电源7的负极与第二接线柱52电连接。电芯组件100外壳上连接有负极极耳和金属锂电极极耳(图2中直接通过导线将外接电源与集流体连接,未示出负极极耳和金属锂电极极耳),负极极耳与电芯组件100中全部负极集流体21电连接,金属锂电极极耳与电芯组件100中全部金属锂电极集流体41电连接,负极极耳与第一导电金属板31电连接,金属锂电极极耳与第二导电金属板32电连接。

[0075]

虽然实施例一中是以第一施压构件、第二施压构件采用施压板,导电结构采用导电金属板,弹性构件采用橡胶垫为例进行描述的,但是,在一些可替换的实施方式中,第一施压构件和第二施压构件也可以采用块状结构,导电结构也可以采用导线等,弹性构件也可以采用弹簧等。

[0076]

虽然实施例一中是以第一导电金属板31和第二导电金属板 32分别设置在第一施压板1的左、右两侧为例进行描述的,但是,在一些可替换的实施方式中,也可以是第一导电金属板31和第二导电金属板 32分别设置在第一施压板1的前、后两侧,也就是说,一部分导电结构与另一部分导电结构分别设置在第一施压构件的相对侧均是可行的。

[0077]

虽然实施例一中是以第一施压板1的左、右两侧分别设置有第一接线柱51和第二接线柱52为例进行描述的,但是,第一接线柱51 和第二接线柱52的设置位置不限于此。此外,第一接线柱51和第二接线柱52并非是预嵌锂辅助装置中的必要结构,以采用图2中的预嵌锂电路为例,外接电源的正、负极可以直接与导电结构连接。

[0078]

除采用图2中所示的预嵌锂电路进行预嵌锂时,可以采用本实施例中的预嵌锂辅助装置,当然,在采用其他预嵌锂电路(不限于图3 和4中所示的预嵌锂电路)时,也可以采用本实施例中的预嵌锂辅助装置,只要该预嵌锂电路能够通过预嵌锂辅助装置与电芯组件100连通形成闭合回路即可。

[0079]

实施例二

[0080]

如图8和9所示,实施例二与实施例一的区别在于:

[0081]

第一施压板1和第二施压板2均沿竖直方向设置(图中未示出),第一导电金属板31和第二导电金属板32均设置在第一施压板1 的上侧,橡胶垫的数量为一个且设置在第二施压板2的上侧,在预嵌锂过程中,第一橡胶垫41与第一导电金属板31、第二导电金属板32正对。

[0082]

第一接线柱51和第二接线柱52均设置在第一施压板1的上侧,第一导电金属板31与第一单刀双掷开关(切换构件的一种具体实施例图中未示出)电连接,第一单刀双掷开关

能够使第一导电金属板31从与第一接线柱51连接的状态切换至与第二接线柱52电连接的状态,也能够使第一导电金属板31从与第二接线柱52连接的状态切换至与第一接线柱51电连接的状态,第二导电金属板32与第二单刀双掷开关(切换构件的一种具体实施例,图中未示出)电连接,与第一单刀双掷开关类似,第二单刀双掷开关能够使第二导电金属板32在与第一接线柱51 电连接以及与第二接线柱52电连接的这两种状态之间来回切换。

[0083]

通过这样的设置,使得通过第一单刀双掷开关和第二单刀双掷开关能够方便地改变电路连接方式,便捷用户操作,例如:当用户发现电路连接错误的时候,可以通过单刀双掷开关调整电路连接方式,以使电路正确连接,便捷用户操作,又如:在采用图2中的预嵌锂电路进行预嵌锂之后,可以拨动第一单刀双掷开关和第二单刀双掷开关,这样能够很方便地将预嵌锂电路切换为图3中示出的形式。

[0084]

第一施压板1与第一直线电机(第一驱动构件的一种具体实施例,图中未示出)连接,第二施压板2与第二直线电机(第二驱动构件的一种具体实施例,图中未示出)连接,第一施压板1上形成有第一滑块,第一滑块与第一滑槽(第一导向构件的一种具体实施例,图中未示出)滑动连接,第二施压板2上形成有第二滑块,第二滑块与第二滑槽(第二导向构件的一种具体实施例,图中未示出)滑动连接,第一滑槽与第二滑槽均与一固定物体(地面、墙体、桌面等)连接,且第一滑槽与第二滑槽均沿施力方向设置以使第一施压板1和第二施压板2沿施力方向移动。

[0085]

第一施压板1上设置有开口朝上袋子(限位结构的一种具体实施例,图中未示出),由于第一施压板1和第二施压板2是沿竖直方向设置的,在预嵌锂过程中,电芯组件放置于袋子中,能够避免电芯组件掉落。

[0086]

虽然实施例二中是以导电结构的数量为两个,弹性构件的数量为一个为例进行描述的,但也可以是,导电结构的数量设置为大于或等于三个,至少存在一个弹性构件与至少两个导电结构正对,也就是说,存在与至少两个导电结构正对的弹性构件,且这样的弹性构件的数量至少为一个。例如:导电结构的数量为四个,弹性构件的数量为两个,每个弹性构件均与两个导电结构正对;再如,导电结构的数量为四个,弹性构件的数量为三个,其中一个弹性构件与两个导电结构正对,其余两个弹性构件与其余导电结构一一正对;又如,如图10和11所示,导电结构的数量为三个,弹性构件的数量为一个,该弹性构件与三个导电结构正对,即第一导电金属板31、第二导电金属板32、第三导电金属板33 均与第一橡胶垫41正对。

[0087]

虽然实施例二中是以切换构件采用单刀双掷开关为例进行描述的,但是,切换构件的具体结构不限于此,本领域技术人员可以在实际应用中灵活地设置切换构件的具体结构,这种对于切换构件具体结构的调整和改变不构成对本实用新型的限制,均应限定在本实用新型的保护范围之内。

[0088]

虽然实施例二中是以导电结构和接线柱的数量均为两个为例进行描述的,但是,在接线柱的数量为两个时,导电结构的数量也可设置为大于或等于三个,此时,在第一施压构件和第二施压构件之间可以设置多个电芯组件,同时对多个电芯组件进行预嵌锂,在接线柱的数量为两个且导电结构的数量也可设置为大于或等于四个的情形中,通过设置切换构件,能够十分方便地切换导电结构与不同接线柱之间的连接,从而使得用户能够任意选择与电芯组件连接的导电结构,进而便于用户根据电芯组件的大小、形状调整电芯组件的

摆放位置。

[0089]

虽然实施例二中是以第一驱动构件、第二驱动构件采用直线电机,第一导向构件、第二导向构件采用滑槽为例进行描述的,但是,在一些可替换的实施方式中,第一驱动构件和第二驱动构件也可以采用气缸、液压缸等,第一导向构件和第二导向构件也可以采用杆件结构,此时,可以在第一施压构件和第二施压构件上分别设置与第一导向构件和第二导向构件滑动连接的槽。

[0090]

虽然实施例二中是以限位结构为设置在第一施压板1上的袋子为例进行描述的,但是,在一些可替换的实施方式中,限位结构也可以采用限位板,此外,限位结构也可以是仅设置在第二施压板2上,还可以是同时设置在第一施压板1和第二施压板2上。此外,限位结构并非是预嵌锂辅助装置中的必要结构,例如:在第一施压板1和第二施压板2均水平放置且施力方向沿竖直方向的情形中,电芯组件不易发生移动,可以选择不设置限位结构。

[0091]

实施例三

[0092]

如图12和13所示,实施例三与实施例一的区别在于:

[0093]

第一施压板1和第二施压板2均沿竖直方向设置,导电金属板和橡胶垫的数量均为三个,第一导电金属板31和第二导电金属板32 分别设置在第一施压板1的上、下两侧,第三导电金属板33设置在第一施压板1的左侧,相应地,第一橡胶垫41和第二橡胶垫42分别设置在第二施压板2的上、下两侧,第三橡胶垫43设置在第二施压板2的右侧。在预嵌锂过程中,第一导电金属板31正对第一橡胶垫41,第二导电金属板32正对第二橡胶垫42,第三导电金属板33正对第三橡胶垫43。

[0094]

第一施压板1上设置有开口朝上袋子(限位结构的一种具体实施例,图中未示出),由于第一施压板1和第二施压板2是沿竖直方向设置的,在预嵌锂过程中,电芯组件放置于袋子中,能够避免电芯组件掉落

[0095]

接线柱的数量也为三个,第一接线柱51和第二接线柱52分别设置在第一施压板1的上、下两侧,第三接线柱53设置在第一施压板 1的左侧。

[0096]

第一导电金属板31与第一单刀三掷开关(切换结构的一种具体实施例,图中未示出)电连接,第一单刀三掷开关能够使第一导电金属板31从与第一接线柱51连接的状态切换至与第二接线柱52或第三接线柱53电连接的状态,又能够使第一导电金属板31从与第二接线柱 52连接的状态切换至与第一接线柱51或第三接线柱53电连接的状态,还能够使第一导电金属板31从与第三接线柱53连接的状态切换至与第一接线柱51或第二接线柱52电连接的状态。

[0097]

第二导电金属板32与第二单刀三掷开关(切换结构的一种具体实施例,图中未示出)电连接,与第一单刀三掷开关类似,第二单刀三掷开关能够使第二导电金属板32在与第一接线柱51电连接、与第二接线柱52电连接以及与第三接线柱53电连接的这三种状态中来回切换。

[0098]

第三导电金属板33与第三单刀三掷开关(切换结构的一种具体实施例,图中未示出)电连接,与第一单刀三掷开关类似,第三单刀三掷开关能够使第三导电金属板33在与第一接线柱51电连接、与第二接线柱52电连接以及与第三接线柱53电连接的这三种状态中来回切换。

[0099]

通过这样的设置,使得通过第一单刀三掷开关、第二单刀三掷开关和第三单刀三

掷开关能够方便地改变电路连接方式,便捷用户操作,当用户发现电路连接错误的时候,可以通过单刀三掷开关调整电路连接方式,以使电路正确连接。

[0100]

虽然实施例三中是以切换结构采用单刀三掷开关为例进行描述的,但是,切换结构的具体结构不限于此,本领域技术人员可以在实际应用中灵活地设置切换结构的具体结构,这种对于切换结构具体结构的调整和改变不构成对本实用新型的限制,均应限定在本实用新型的保护范围之内。

[0101]

虽然实施例三中是以导电结构和接线柱的数量均为三个为例进行描述的,但是,在接线柱的数量为三个时,导电结构的数量也可设置为大于或等于四个,在第一施压构件和第二施压构件之间可以设置多个电芯组件,同时对多个电芯组件进行预嵌锂,在此种情形中,通过设置切换结构,能够十分方便地切换导电结构与不同接线柱之间的连接,从而使得用户能够任意选择与电芯组件连接的导电结构,进而便于用户根据电芯组件的大小调整电芯组件的摆放位置。

[0102]

在另一方面,本实用新型还提供了另外一种锂离子储能器件的预嵌锂辅助装置,预嵌锂辅助装置包括第一安装基体、第二安装基体、多个第一施压构件和多个第二施压构件,多个第一施压构件可拆卸连接于第一安装基体上,多个第二施压构件可拆卸连接于第二安装基体上,第一施压构件与第二施压构件一一对应,在每对对应的第一施压构件与第二施压构件中:第一施压构件与第二施压构件能够形成用于放置待预嵌锂的电芯组件的间隔,第一施压构件靠近第二施压构件的一侧设置有导电结构,第二施压构件靠近第一施压构件的一侧设置有弹性构件,导电结构与弹性构件的至少一部分正对,第一施压构件和第二施压构件能够相互配合以对电芯组件反复施加垂直于电芯组件的极片的压力。

[0103]

在另一方面,本实用新型还提供了又一种锂离子储能器件的预嵌锂辅助装置,预嵌锂辅助装置包括第一安装基体、第二安装基体、多个第一施压构件和多个第二施压构件,一部分第一施压构件和一部分第二施压构件可拆卸连接于第一安装基体上,另一部分第一施压构件和另一部分第二施压构件可拆卸链接于第二安装基体上,可拆卸连接于第一安装基体上的第一施压构件与可拆卸连接于第二安装基体上的第二施压构件一一对应,可拆卸连接于第一安装基体上的第二施压构件与可拆卸连接于第二安装基体上的第一施压构件一一对应,在每对对应的第一施压构件与第二施压构件中:第一施压构件与第二施压构件能够形成用于放置待预嵌锂的电芯组件的间隔,第一施压构件靠近第二施压构件的一侧设置有导电结构,第二施压构件靠近第一施压构件的一侧设置有弹性构件,导电结构与弹性构件的至少一部分正对,第一施压构件和第二施压构件能够相互配合以对电芯组件反复施加垂直于电芯组件的极片的压力。

[0104]

至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。