1.本实用新型属于半导体封装技术领域,具体的是一种封装基板及封装结构。

背景技术:

2.随着科技发展的趋势,消费者对电子产品的要求越来越高,人们希望同一电子产品上集成的功能越来越多,体积趋于轻薄短小,作为电子产品核心组件的半导体封装件的空间应用变得更加重要。现有集成电路封装基板均为平面结构,随着产品往精细化和轻薄化发展,现有的封装基板在运送或封装时因太薄而破裂,而且封装基板中的导电铜层在生产制作中可能因为药水而分离。

技术实现要素:

3.为了克服现有技术中的缺陷,本实用新型提供了一种封装基板及封装结构,解决现有的封装基板在运送或封装时因太薄而破裂等技术问题。

4.本实用新型公开了一种封装基板,包括支撑体,所述支撑体包括铜箔基板和强化板,所述铜箔基板包括上下两侧设有第一导电铜层和第二导电铜层的绝缘芯层,所述强化板包括完全包裹在所述铜箔基板上的的介电层、设置在介电层上的第一铜箔层和通过物理方式设置在第一铜箔层上的第二铜箔层;其中,所述介电层的尺寸大于所述铜箔基板的尺寸;

5.第一导电pad,若干所述第一导电pad设置在所述第二铜箔层上;

6.core层,所述core层设置在所述第二铜箔层和第一导电pad上,所述core层包括第一表面和第二表面,所述第一导电pad嵌设在第一表面内;

7.线路层及绝缘保护层,所述线路层设置在所述第二表面上,且所述线路层上设有绝缘保护层。

8.进一步的,上述的封装基板,所述介电层包裹设置在所述第一导电铜层或第二导电铜层上。

9.进一步的,上述的封装基板,所述core层上设有若干个与所述第一导电pad、线路层连接的导电盲孔。

10.进一步的,上述的封装基板,所述线路层上设有若干第二导电pad。

11.进一步的,上述的封装基板,所述绝缘保护层上设有若干个显露出第二导电pad表面的第一开口。

12.进一步的,上述的封装基板,所述第二导电pad表面上形成表面处理层。

13.本实用新型还公开了一种封装结构,包括支撑体,所述支撑体包括铜箔基板和强化板,所述铜箔基板包括上下两侧设有第一导电铜层和第二导电铜层的绝缘芯层,所述强化板包括完全包裹在所述铜箔基板上的的介电层、设置在介电层上的第一铜箔层和通过物理方式设置在第一铜箔层上的第二铜箔层;其中,所述介电层的尺寸大于所述铜箔基板的尺寸;

14.第一导电pad,若干所述第一导电pad设置在所述第二铜箔层上;

15.core层,所述core层设置在所述第二铜箔层和第一导电pad上,所述core层包括第一表面和第二表面,所述第一导电pad嵌设在第一表面内;

16.线路层及绝缘保护层,所述线路层设置在所述第二表面上,且所述线路层上设有绝缘保护层;

17.晶片,所述晶片设置在所述线路层上;

18.封装胶体,所述封装胶体包裹所述晶片。

19.进一步的,上述的封装结构,所述线路层上设有若干第二导电pad,所述晶片通过导线连接所述第二导电pad。

20.进一步的,上述的封装结构,所述封装胶体包裹所述晶片和所述导线。

21.上述技术方案可以看出,本实用新型具有如下有益效果:

22.1.本实用新型所述的封装基板,介电层的尺寸大于铜箔基板的尺寸,使介电层完全包裹铜箔基板,防止后续生产作业中药水渗入两个导电铜层接触缝隙致其分离。

23.2.本实用新型所述的封装基板及封装结构,铜箔基板与强化板形成支撑体结构,增加了封装基板的强度,避免了在运送或封装时因为基板太薄而破裂,降低生产成本的浪费,同时满足产品微小化与可靠度的需求。

24.3.本实用新型所述的封装基板中的导电盲孔,孔深短,孔内可以电镀填满铜,进而不会将绝缘保护层填入导电盲孔中,从而避免气孔现象。

25.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1是本实用新型实施例中铜箔基板的剖面示意图;

28.图2是本实用新型实施例中支撑体的剖面示意图;

29.图3-5是本实用新型实施例中经切割与拆分形成封装基板的剖面示意图;

30.图6是本实用新型实施例中封装基板的剖面示意图;

31.图7是本实用新型实施例中封装基板形成封装结构的剖面示意图。

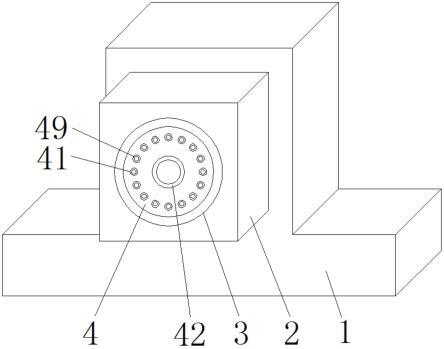

32.以上附图的附图标记:2-封装基板;2b-支撑体;20-铜箔基板;200-绝缘芯层;201-第一导电铜层;202-第二导电铜层;21-强化板;210-介电层;211-第一铜箔层;212第二铜箔层;22-第一导电pad;23-core层;23a-第一表面;23b-第二表面;24-线路层;240-导电盲孔;241-第二导电pad;25-绝缘保护层;25a-表面处理层;250-第一开口;26-线路结构;27-晶片;270-导线;28-封装胶体;3a-封装结构。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.需要说明的是,在本实用新型的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.下面结合附图1-7及实施例对本实用新型进行详细说明。

36.如图1-7所示,本实施例提供一种封装基板,包括支撑体2b,所述支撑体2b包括铜箔基板20和强化板21,铜箔基板20包括上下两侧设有第一导电铜层201和第二导电铜层202的绝缘芯层200,在本实施例中,绝缘芯层200的材质可以为本行业常用的core材,绝缘芯层200的厚度可以为100μm,第一导电铜层201和第二导电铜层的厚度均可以为12μm;强化板21包括完全包裹在铜箔基板20上的介电层210、设置在介电层210上的第一铜箔层211和通过物理方式设置在第一铜箔层211上的第二铜箔层212;其中,介电层210的尺寸大于铜箔基板20的尺寸,使介电层210完全包裹铜箔基板20,防止后续生产作业中药水渗入第一导电铜层201接触缝隙致其分离;在本实施例中,介电层210厚度可以为100μm,介电层210的材质可以为本行业使用的pp。

37.在第二铜箔层212上形成若干个第一导电pad22,第一导电pad22可以通过电镀或者化学沉积的方式形成,在第二铜箔层212和第一导电pad22上形成core层23,core层23包括第一表面23a和第二表面23b,第一导电pad嵌设在第一表面23a内,第二表面23b上形成线路层24,所述core层23上形成若干个与第一导电pad22、线路层24连接的导电盲孔240,线路层24上设有若干第二导电pad241,在线路层24上形成绝缘保护层25,绝缘保护层25上设有若干个显露出第二导电pad241表面的第一开口250,形成线路结构26。

38.借由上述结构,提供铜箔基板20和强化板21制作支撑体2b,在支撑体2b上形成若干个第一导电pad22;在支撑体2b和第一导电pad22上形成core层23,在core层23上形成线路层24,core层23上形成与第一导电pad22、线路层24连接的导电盲孔240,线路层24上设有若干个第二导电pad241;在所述线路层24上形成绝缘保护层25,绝缘保护层25中形成若干个显露出所述第二导电pad241表面的第一开口250,实现一种封装基板,得到具有支撑体2b结构的封装基板2,增加了封装基板2的强度,避免了在运送或封装时因为基板太薄而破裂,降低生产成本的浪费,同时满足产品微小化与可靠度的需求。

39.本实用新型中core层23的厚度小于60μm,非常薄,借助铜箔基板20和强化板21的设计,在形成导电盲孔240前的镭射制作时,不会打穿第一导电pad22,因此可用较大镭射能量进行制作,从而减少钻孔次数,进而有效减少工艺时间,降低工厂的生产成本。另外因为core层23厚度比较薄,所以形成导电盲孔240的孔深短,孔内可以电镀填满铜,进而不会将绝缘保护层25填入导电盲孔240中,从而避免气孔现象。

40.具体的,本实施例中,第一铜箔层211的厚度可以为18μm,第二铜箔层212的厚度可以为3μm。所述core层23为介电材质。

41.具体的,本实施例中,所述第一开口250中的第二导电pad241表面上形成表面处理层25a。所述形成表面处理层25a的方式为化镀、电镀或化镀与电镀并用。可以采用化镀的方式形成表面处理层25a,可以为化镍/金(ni/au)、化镍钯金或直接浸金;也可以并用化镀与

电镀的方式形成表面处理层25a,即通过第二铜箔层212的导电特性,生成例如电镀镍、化镀钯、电镀金的该表面处理层25a。

42.封装基板2减去该铜箔基板20的厚度d与该强化板21的厚度y的所剩的厚度(即该线路结构26的厚度h)是小于130μm。

43.本实用新型中的线路结构26的厚度h虽然小于130μm,但可以借助铜箔基板20的厚度d与强化板21的厚度y,其整体厚度大于或等于130μm,因此可以使用原先的工艺生产设备,不用增加制作成本。

44.封装基板2带有铜箔基板20和强化板21,可以提高整体封装基板2的强度,因此相比于现有技术,本实用新型的封装基板2避免在运送或封装时因太薄而破裂。

45.本实施例中封装基板的制作方法,包括以下步骤:

46.首先,如图1-2所示,提供两个铜箔基板20和两个强化板21,单个所述铜箔基板20上结合强化板21形成支撑体2b,每个所述铜箔基板20为绝缘芯层200和与所述绝缘芯层200上下贴合的第一导电铜层201和第二导电铜层202,两个所述铜箔基板20通过其中一个所述第一导电铜层201叠加贴合;在本实施例中,绝缘芯层200的材质可以为本行业常用的core材,绝缘芯层200的厚度可以为100μm,第一导电铜层201和第二导电铜层的厚度均可以为12μm。

47.其次,所述强化板21包括固定两个所述铜箔基板20的介电层210、设置在所述介电层210上的第一铜箔层211和通过物理方式设置在所述第一铜箔层211上的第二铜箔层212;介电层210用来包裹两个铜箔基板20,生成支撑体2b;在本实施例中,介电层210厚度可以为100μm,介电层210的材质可以为本行业使用的pp。

48.其次,如图3所示,根据第二铜箔层212的金属导电特性,在所述第二铜箔层212上形成若干个第一导电pad22。

49.其次,在所述第二铜箔层212和所述第一导电pad22上形成core层23,所述core层23包括靠近所述第二铜箔层212的第一表面23a和远离所述第二铜箔层212的第二表面23b,所述第一导电pad22嵌设在所述第一表面23a内;

50.其次,在所述第二表面23b上形成线路层24,所述core层23上形成若干个与所述第一导电pad22、线路层24连接的导电盲孔240,所述线路层24上设有若干个第二导电pad241;若干个导电盲孔240通过导电连接第一导电pad22与线路层24。本实用新型中core层23的厚度小于60μm,非常薄,借助铜箔基板20和强化板21的设计,在形成导电盲孔240前的镭射制作时,不会打穿第一导电pad22,因此可用较大镭射能量进行制作,从而减少钻孔次数,进而有效减少工艺时间,降低工厂的生产成本。另外因为core层23厚度比较薄,所以形成导电盲孔240的孔深短,孔内可以电镀填满铜,进而不会将绝缘保护层25填入导电盲孔240中,从而避免气孔现象。

51.然后,在所述线路层24上形成绝缘保护层25,所述绝缘保护层25中形成若干个显露出所述第二导电pad241表面的第一开口250;第二导电pad241与每个第一开口250一一对应并露出第二导电pad的表面,形成线路结构26。

52.最后,如图4所示,沿第一切割线l对所述铜箔基板20侧边切割,相互叠加后的所述第一导电铜层201自动分开,形成如图5所示的上下两个相同的封装基板2;

53.得到封装基板2后,在所述封装基板2上设置晶片27和封装胶体28,形成封装结构

3a。

54.具体的,本实施例中,如图7所示,通过所述第二导电pad241和导线270在所述绝缘保护层25上导电连接晶片27,在所述绝缘保护层25上形成用来包裹所述晶片27和导线270的封装胶体28,形成具有支撑体的封装结构3a;具有支撑体的封装结构3a借助封装基板2内的支撑体2b,不仅可以使core层23的厚度小于60μm,而且可以增加封装基板的强度,从而避免封装基板在封装制作时发生断裂。

55.本实用新型中应用了具体实施例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的技术方案及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。