1.本实用新型涉及风力发电叶片生产技术领域,特别涉及智能皮带输送机。

背景技术:

2.随着风力发电功率的不断提高,捕捉风能的叶片也越做越大,对叶片的要求也越来越高,叶片的材料越轻,强度和刚度越高,叶片抵御载荷的能力就越强,叶片就可以做得越大,它的捕风能力也就越强,叶片长度也由原来的30-40m增加至60m以上。在叶片长度增加的同时,如何减轻风力机叶片的重量成为了风电设备行业需要共同面对的问题。因此,轻质高强、耐蚀性好,具有可设计性的复合材料是目前大型风力机叶片的首选材料。近年来,纤维及其复合材料在风电叶片领域的使用越发的广泛。

3.在生产风力发电叶片时,需要通过皮带输送机对纤维原材料进行运输。因位置的固定,无法根据其使用的情况,对输送机的运转角度进行调整,降低了皮带输送机的使用性能。

4.为此,提出智能皮带输送机。

技术实现要素:

5.本实用新型的目的在于提供智能皮带输送机,以解决上述技术中提出的问题。

6.为了实现上述目的,本实用新型的技术方案如下:

7.智能皮带输送机,包括输送机本体、中支柱、第一可伸缩支架和第二可伸缩支架,所述输送机本体的中部下方铰接中支柱,所述输送机本体的前端下方铰接第一可伸缩支架,所述输送机本体的后端下方铰接第二可伸缩支架,所述中支柱、第一可伸缩支架和第二可伸缩支架的下端均固接于支座上,所述输送机本体的前端设置有挡件,所述输送机本体通过挡件连接有输料管,所述输料管设置于输送机本体靠近挡件一端的下方,所述输料管内壁上设有可伸缩刮料组件,所述可伸缩刮料组件与输送机本体上的下层皮带相抵接。

8.优选的,所述第一可伸缩支架包括第一气缸、第一推杆和第一连接座,所述第一气缸固接于支座上,所述第一推杆的底端与第一气缸的输出端连接,所述第一推杆的顶端与第一连接座铰接,所述第一连接座与输送机本体的前端下方铰接。

9.优选的,所述第二可伸缩支架包括第二气缸、第二推杆和第二连接座,所述第二气缸固接于支座上,所述第二推杆的底端与第二气缸的输出端连接,所述第二推杆的顶端与第二连接座铰接,所述第二连接座与输送机本体的后端下方铰接。

10.优选的,所述可伸缩刮料组件包括连接筒、刮料板和缓冲弹簧,所述连接筒呈倾斜状设置于输料管内壁上,所述刮料板套接于连接筒的内部,且刮料板靠近连接筒内壁的一端通过缓冲弹簧与连接筒内壁连接。

11.优选的,所述挡件呈圆弧状设置。

12.本实用新型的有益效果为:本实用新型通过设置中支柱、第一可伸缩支架和第二可伸缩支架,能够对输送机本体进行倾斜角度的调节,操作简单,使用方便;通过设置挡件、

输料管以及可伸缩刮料组件,能够避免纤维原材料附着在皮带上,进而造成纤维原材料的浪费,节约了生产成本。

附图说明

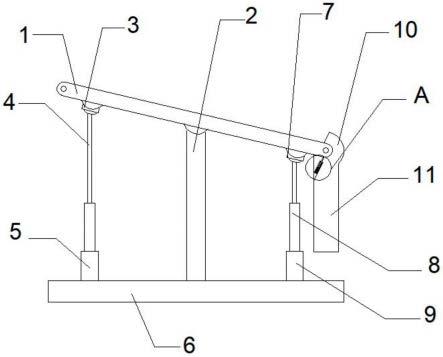

13.图1为本实用新型实施例的结构示意图;

14.图2为本实用新型实施例a处的放大图。

15.附图标记:输送机本体1、中支柱2、第一连接座3、第一推杆4、第一气缸5、支座6、第二连接座7、第二推杆8、第二气缸9、挡件10、输料管11、刮料板12、缓冲弹簧13、连接筒14。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.参考附图1-2,智能皮带输送机,包括输送机本体1、中支柱2、第一可伸缩支架和第二可伸缩支架,所述输送机本体1的中部下方铰接中支柱2,所述输送机本体1的前端下方铰接第一可伸缩支架,所述输送机本体1的后端下方铰接第二可伸缩支架,所述中支柱2、第一可伸缩支架和第二可伸缩支架的下端均固接于支座6上,所述输送机本体1的前端设置有挡件10,所述输送机本体1通过挡件10连接有输料管11,所述输料管11设置于输送机本体1靠近挡件10一端的下方,所述输料管11内壁上设有可伸缩刮料组件,所述可伸缩刮料组件与输送机本体1上的下层皮带相抵接;本实用新型通过设置中支柱2、第一可伸缩支架和第二可伸缩支架,能够对输送机本体1进行倾斜角度的调节,操作简单,使用方便;通过设置挡件10、输料管11以及可伸缩刮料组件,能够避免纤维原材料附着在皮带上,进而造成纤维原材料的浪费,节约了生产成本。

18.优选的,所述第一可伸缩支架包括第一气缸5、第一推杆4和第一连接座3,所述第一气缸5固接于支座6上,所述第一推杆4的底端与第一气缸5的输出端连接,所述第一推杆4的顶端与第一连接座3铰接,所述第一连接座3与输送机本体1的前端下方铰接;通过设置第一气缸5,能够带动第一推杆4和第一连接座3进行上下移动,进而实现输送机本体1的倾斜角度调整。

19.优选的,所述第二可伸缩支架包括第二气缸9、第二推杆8和第二连接座7,所述第二气缸9固接于支座6上,所述第二推杆8的底端与第二气缸9的输出端连接,所述第二推杆8的顶端与第二连接座7铰接,所述第二连接座7与输送机本体1的后端下方铰接,通过设置第二气缸9,能够带动第二推杆8和第二连接座7进行上下移动,进而实现输送机本体1的倾斜角度调整。

20.优选的,所述可伸缩刮料组件包括连接筒14、刮料板12和缓冲弹簧13,所述连接筒14呈倾斜状设置于输料管11内壁上,所述刮料板12套接于连接筒14的内部,且刮料板12靠近连接筒14内壁的一端通过缓冲弹簧13与连接筒14内壁连接;通过设置连接筒14、刮料板12和缓冲弹簧13,刮料板12在缓冲弹簧13的弹性作用下,抵接住输送机本体1上的下层皮带,用于刮掉附着在皮带上的纤维原材料,节约了生产成本。

21.优选的,所述挡件10呈圆弧状设置。

22.本实用新型的工作流程:当需要调节输送机本体1的倾斜角度时,通过控制第一气缸5和第二气缸9,其中,第一气缸5带动第一推杆4和第一连接座3向上移动,第二气缸9带动第二推杆8和第二连接座7向下移动,能够实现对输送机本体1的倾斜角度的调节;通过设置连接筒14、刮料板12和缓冲弹簧13,刮料板12在缓冲弹簧13的弹性作用下,抵接住输送机本体1上的下层皮带,用于刮掉附着在皮带上的纤维原材料,节约了生产成本。

23.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.智能皮带输送机,包括输送机本体、中支柱、第一可伸缩支架和第二可伸缩支架,其特征在于,所述输送机本体的中部下方铰接中支柱,所述输送机本体的前端下方铰接第一可伸缩支架,所述输送机本体的后端下方铰接第二可伸缩支架,所述中支柱、第一可伸缩支架和第二可伸缩支架的下端均固接于支座上,所述输送机本体的前端设置有挡件,所述输送机本体通过挡件连接有输料管,所述输料管设置于输送机本体靠近挡件一端的下方,所述输料管内壁上设有可伸缩刮料组件,所述可伸缩刮料组件与输送机本体上的下层皮带相抵接。2.根据权利要求1所述的智能皮带输送机,其特征在于,所述第一可伸缩支架包括第一气缸、第一推杆和第一连接座,所述第一气缸固接于支座上,所述第一推杆的底端与第一气缸的输出端连接,所述第一推杆的顶端与第一连接座铰接,所述第一连接座与输送机本体的前端下方铰接。3.根据权利要求1所述的智能皮带输送机,其特征在于,所述第二可伸缩支架包括第二气缸、第二推杆和第二连接座,所述第二气缸固接于支座上,所述第二推杆的底端与第二气缸的输出端连接,所述第二推杆的顶端与第二连接座铰接,所述第二连接座与输送机本体的后端下方铰接。4.根据权利要求1所述的智能皮带输送机,其特征在于,所述可伸缩刮料组件包括连接筒、刮料板和缓冲弹簧,所述连接筒呈倾斜状设置于输料管内壁上,所述刮料板套接于连接筒的内部,且刮料板靠近连接筒内壁的一端通过缓冲弹簧与连接筒内壁连接。5.根据权利要求1所述的智能皮带输送机,其特征在于,所述挡件呈圆弧状设置。

技术总结

本实用新型涉及风力发电叶片生产技术领域,特别涉及智能皮带输送机;包括输送机本体、中支柱、第一可伸缩支架和第二可伸缩支架,所述输送机本体的中部下方铰接中支柱,所述输送机本体的前端下方铰接第一可伸缩支架,所述输送机本体的后端下方铰接第二可伸缩支架,所述输送机本体的前端设置有挡件,所述输送机本体通过挡件连接有输料管,所述输料管内壁上设有可伸缩刮料组件。本实用新型通过设置中支柱、第一可伸缩支架和第二可伸缩支架,能够对输送机本体进行倾斜角度的调节,操作简单,使用方便;通过设置挡件、输料管以及可伸缩刮料组件,能够避免纤维原材料附着在皮带上,进而造成纤维原材料的浪费,节约了生产成本。节约了生产成本。节约了生产成本。

技术研发人员:曹振涛 袁炜 刘超

受保护的技术使用者:重庆重通成飞新材料有限公司

技术研发日:2021.12.13

技术公布日:2022/6/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。