1.本实用新型涉及工业锅炉排污的技术领域,尤其涉及一种锅炉排污检测系统。

背景技术:

2.在蒸汽锅炉在运行时,锅炉给水在锅筒内不断蒸发浓缩成蒸汽,经过汽水分离后的蒸汽被带出锅筒,分离后含有杂质和有机盐类的水滴重新回到锅筒,因此锅筒内的水不断被浓的同时,在锅筒内生成一定的固体杂质和碱度及盐类沉积在锅内。因此,及时排污是非常必要的。司炉工需要依据水质化验结果碱度数值高低而确定排污次数,使锅水碱度达到水质标准要求。但是在实际操作中,不少司炉工为稳住供汽压力,在锅炉负荷较大不能及时排污,致使锅炉水质不合格;另一方面,有的司炉工在进行排污时,只对离操作室近的地点进行排污,其余不方便的地方,就很少进行排污。

3.锅炉不正确的排污方式会影响甚至危及锅炉的安全运行,排污时间过短或不排污,在锅筒内沉积形成致密的水垢包裹于受热面影响传热,严重的会引起炉胆、炉管传热恶化、鼓包、爆管、腐蚀渗漏等安全事故;或在锅筒内形成污泥、松散状的渣状沉淀物;若排污时间过长,造成大量热水流失,增加了热能损耗。

4.为了控制锅炉锅水的水质符合规定的标准,使炉水中杂质保持在一定限度以内,需要从锅炉中及时排除含盐、碱量浓度较大的炉水和沉积的水渣、污泥、松散状的沉淀物,达到安全运行的目的。

5.排污阀门损坏后应及时被发现、修理或更换,不能因排污阀损坏而在锅炉需要排污时不进行排污。因此需要有自动检查排污阀门故障的功能,自动排污阀可以方便地记录阀门的启闭情况。

技术实现要素:

6.本实用新型的目的在于克服上述不足,提供一种锅炉排污检测系统,用低成本设备实现对锅炉排污过程进行监测和指导,减少人为原因引起的不合理排污行为。

7.本实用新型的目的是这样实现的:

8.一种锅炉排污检测系统,它包括锅筒、慢开阀、慢开阀后排污管道、快开阀、锅筒压力变送器、第一测温元件、plc控制模块、物联网传输模块、云平台服务器和pc/手机端;所述锅筒的底部连通排污管道,排污管道前端设有一个慢开阀,所述慢开阀通过慢开阀后排污管道连接快开阀,所述慢开阀后排污管道上设有一个第一测温元件;所述锅筒上设有一个锅筒压力变送器,所述锅筒压力变送器和第一测温元件的信号均连接至plc控制模块的温度采集模块,所述plc控制模块与物联网传输模块连接,所述物联网传输模块将采集的温度模块、时长、频次等数据通过4g/5g信号传送至云平台服务器,然后经过云平台服务器内的算法模块运算后,将预警和报警信息推送给pc/手机端。

9.进一步地,所述锅筒还连接有锅炉内检结垢状况手工输入装置,锅炉内检结垢状况手工输入装置连接云平台服务器,可将锅炉内检的锅筒内结垢情况输入云平台服务器内

的算法模块,用于修正和迭代锅炉结垢风险系数。

10.进一步地,所述快开阀连接快开阀后管道,快开阀后管道上安装有第二测温元件,第二测温元件的信号同样通过plc控制模块和物联网传输模块上传至云平台服务器。

11.与现有技术相比,本实用新型的有益效果是:

12.(1)本实用新型用低成本设备实现对锅炉排污过程进行监测和指导,减少人为原因引起的不合理排污行为。

13.(2)本实用新型不仅可以用于新上锅炉,还可用于旧锅炉的改造。

14.(3)本实用新型用云平台完成系统计算、迭代和修正,适用不同地区水质的排污情况对锅炉结垢的影响。

附图说明

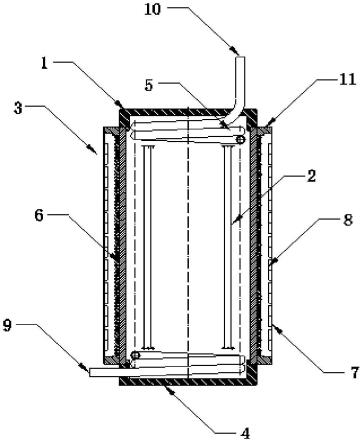

15.图1为本实用新型的实施例1的系统示意图。

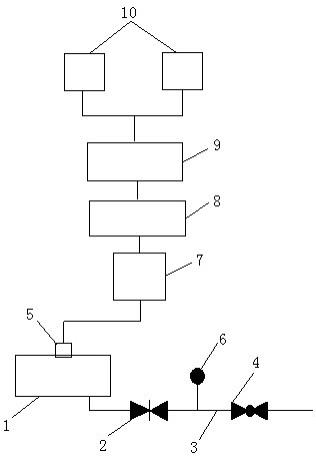

16.图2为本实用新型的实施例2的系统示意图。

17.图3为本实用新型的排污状态模块诊断流程图。

18.其中:

19.锅筒1、慢开阀2、慢开阀后排污管道3、快开阀4、锅筒压力变送器5、第一测温元件6、plc控制模块7、物联网传输模块8、云平台服务器9、pc/手机端10、第二测温元件11。

具体实施方式

20.为更好地理解本实用新型的技术方案,以下将结合相关图示作详细说明。应理解,以下具体实施例并非用以限制本实用新型的技术方案的具体实施态样,其仅为本实用新型技术方案可采用的实施态样。需先说明,本文关于各组件位置关系的表述,如a部件位于b部件上方,其系基于图示中各组件相对位置的表述,并非用以限制各组件的实际位置关系。

21.实施例1:

22.参见图1和图3,图1绘制了本实用新型的锅炉排污检测系统的结构示意图。如图所示,本实用新型涉及的一种锅炉排污检测系统,它包括锅筒1、慢开阀2、慢开阀后排污管道3、快开阀4、锅筒压力变送器5、第一测温元件6、plc控制模块7、物联网传输模块8、云平台服务器9、pc/手机端10和锅炉内检结垢状况手工输入装置。

23.其中第一测温元件6可以是热电阻、热电偶等测温元件,也可以是其他形式的测温元件。

24.所述锅筒1以wns20-1.25-q.t的燃气蒸汽锅炉为例,额定蒸发量为20t/h、额定蒸汽压力为1.25mpa;实际运行压力为0.7mpa、饱和蒸汽温度为170℃,采用软化水作为锅炉给水。

25.所述锅筒1的底部连通排污管道,排污管道前端设有一个慢开阀2,所述慢开阀2通过慢开阀后排污管道3连接快开阀4,所述慢开阀后排污管道3上设有一个第一测温元件6。

26.所述锅筒1上设有一个锅筒压力变送器5,所述锅筒压力变送器5和第一测温元件6的信号均连接至plc控制模块7的温度采集模块,所述plc控制模块7与物联网传输模块8连接,所述物联网传输模块8将采集的温度模块、时长、频次等数据通过4g/5g信号传送至云平台服务器9,然后经过云平台服务器9内的算法模块运算后,将预警和报警信息推送给pc/手

机端10。

27.所述锅筒1还连接有锅炉内检结垢状况手工输入装置,锅炉内检结垢状况手工输入装置连接云平台服务器9,可将锅炉内检的锅筒内结垢情况输入云平台服务器9内的算法模块,用于修正和迭代锅炉结垢风险系数,提高通过算法模块计算与实际情况的准确性。

28.参见图3,图3绘制了本实用新型的排污检测系统的排污状态模块诊断流程图。如图所示,本实用新型涉及的一种锅炉排污检测系统的检测方法,它包括以下内容:

29.将采集到的锅筒压力变送器5和第一测温元件6的数据上传至云平台服务器9后,进行自适应数据处理,剔除出过大、过小或明显的错误数据,对传输有延时的数据,采用每30秒内的算数平均数或中位数的方式对数据进行统计,对锅炉排污阀(即慢开阀2、快开阀4)开启状态判断;

30.如果判断排污阀未开启,则回到初始状态;

31.若判断排污阀开启,则继续判断锅炉是否超时未排污;

32.如果是,则推送预警和报警信息;

33.若不在超时范畴,则结束;

34.排污阀在开启后接下来判断开启频次是否达到设定条件,如未达标,则推送预警和报警信息;

35.若达标,则继续判断排污时长是否达标;如达标,则结束;如未达标,则推送预警和报警信息。

36.具体判断内容如下:

37.(1)排污阀开启状态判断:根据锅炉排污慢开阀后管路3的液体温度,即第一测温元件6的数值tp,对比锅筒压力变送器5的饱和温度tb,若(tb-tp)《10℃,则判断锅炉在排污,并在云平台记录下上传温度符合条件的时间,即排污时间。

38.(2)排污阀开启频次判断:检测运行锅炉每8小时排污次数≥1次,则判断锅炉排污频次符合要求;否则云平台推送信息提醒司炉人员及时排污。

39.(3)排污阀持续时长判断:排污过长或过短都不合理,排污时间过长,造成大量热水流失,增加了热能损耗。排污时间过短,则起不到排污效果。若持续排污时长≥12s,则推送提示“排污时长过短,请增加排污时间”;若持续排污时长≤30s,则排污推送提示“排污时长过大,请关闭排污阀门”。

40.(4)锅炉结垢风险系数修正:结合水质检测和手工输入锅炉内检结垢情况,修正锅炉结垢风险系数,修正后重新判断锅炉排污频次和持续时长。

41.(5)排污阀门状态管理:关联热力系统的阀门kks编码,对应锅炉排污阀门的出厂信息和基础性能,方便检修人员信息判断。

42.实施例2:

43.参见图2,图1绘制了本实用新型的锅炉排污检测系统的预警报警逻辑图。如图所示,本实施例2涉及的一种锅炉排污检测系统,与实施例1不同的是,所述快开阀4连接快开阀后管道,快开阀后管道上安装有第二测温元件11,第二测温元件11的信号同样通过plc控制模块7和物联网传输模块8上传至云平台服务器9,通过对比第一测温元件6和第二测温元件11的数据判断两个阀门分别是否有泄漏情况。

44.(6)阀门泄漏判断:根据快开阀前后温度与锅筒压力对应的饱和温度比对,判断排

污慢开阀门和快开阀门是否有存在泄漏状态,这样有利于巡检人员及早发现阀门严密状态做相应处理。

45.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。