1.本技术涉及磨床上料设备的领域,尤其是涉及一种磨床上料装置。

背景技术:

2.目前,工作生产中,通常采用钢球座对机械设备进行连接、固定或者密封等工作,钢球座的形状繁多,不同形状的钢球座所应用的环境和器械均不同。钢球座熔铸完成后,需要在钢球座上冲孔、攻牙或者刻字等加工工序,在对钢球座进行加工前,需要先将钢球座固定在固定模座上,目前通常采用一种上料装置将钢球座推送至固定模座上。

3.相关技术中,上料装置包括用于放置钢球座的振动盘、与振动盘的出口相连通的输送通道以及驱动气缸,输送通道远离振动盘的一端为输送通道的尾端,输送通道的尾端与固定模座的位置相对应。当钢球座从放料仓的出口移动至输送通道的尾端时,驱动气缸的活塞杆推动零件进入固定模座内。

4.针对上述中的相关技术,发明人认为上述技术方案中,位于振动盘中心处内的钢球座振动的振幅小于位于振动盘边缘的钢球座振动的振幅,从而使位于振动盘中心处的钢球座受到的驱动力较小,从而使位于振动盘中心处的钢球座在振动盘内的移动速度较慢,甚至发生停滞。

技术实现要素:

5.为了增加位于振动盘中心处的钢球座进入输送通道的速率,本技术提供一种磨床上料装置。

6.本技术提供的一种磨床上料装置采用如下的技术方案:

7.一种磨床上料装置,包括振动盘、与所述振动盘的出口相连通的输送通道以及用于将位于所述输送通道尾端的零件推送至固定模座的上料驱动件;

8.所述振动盘上设置有用于与零件相抵接的导向板,所述导向板自所述振动盘的中心向所述振动盘的边缘延伸布置。

9.通过采用上述技术方案,位于振动盘中心处的零件,在振动盘的振动作用下,沿着导向板的长度方向运动至振动盘的边缘位置,从而增加零件振动的振幅,进而增加了位于中心处的零件进入输送通道内的速率。

10.可选的,所述振动盘的中心处设置有固定件,所述导向板与所述固定件转动连接,所述振动盘上设置有对导向板的转动角度进行限位的弹性件。

11.通过采用上述技术方案,在零件沿着导向板的长度方向振动盘的边缘区域移动时,零件对导向板产生一定的压力,使导向板转动,由于弹性件对导向板的转动角度进行限位,使导向板对零件产生一定的反作用力,进而推进零件在振动盘内运动,从而增加零件进入输送通道内的速率。

12.可选的,所述弹性件为弹簧,所述弹性件的一端与导向板连接,所述弹性件的另一端与所述振动盘连接。

13.通过采用上述技术方案,当零件与导向板抵接时,弹簧产生一定的弹力反作用于导向板,从而加速零件于振动盘内的移动速率,进而加零件进入输送通道内的速率。

14.可选的,所述弹性件为弹性绳,所述弹性绳的一端与所述导向板连接,另一端与所述振动盘连接。

15.通过采用上述技术方案,当零件与导向板抵接时,弹性绳产生一定的弹力反作用于导向板,从而加速零件于振动盘内的移动速率,进而加零件进入输送通道内的速率。

16.可选的,所述弹性件为扭簧,所述扭簧的施力臂与所述导向板抵接,所述扭簧的受力臂与所述振动盘或者所述固定件固定连接。

17.通过采用上述技术方案,零件与导向板抵接时,扭簧的施力臂产生一定的弹力反作用于导向板,从而加速零件于振动盘内的移动速率,进而加零件进入输送通道内的速率。

18.可选的,所述输送通道包括与所述振动盘的出口相连通的输送主体段和用于改变所述零件移动方向的换向段,所述换向段具有与所述输送主体段相连通的连通口,所述输送通道的尾端为所述换向段远离所述输送主体段的一端,所述上料驱动件用于推送位于所述换向段内的零件。

19.通过采用上述技术方案,通过换向段对零件的移动方向进行转变,使上料推动件推动零件的不同位置进入固定模座内,并调整零件进入固定模座内时,零件与固定模座之间的相对位置,方便后续固定模座对零件进行固定。

20.可选的,还包括用于阻挡输送主体段内的零件进入所述换向段的阻挡件,所述阻挡件具有阻挡工位和放行工位,当所述换向段内有零件时,所述阻挡件处于阻挡工位,当所述换向段没有零件时,所述阻挡件处于放行工位。

21.通过采用上述技术方案,通过阻挡件,使换向段内最多只有一个零件,从而使上料驱动件每次只能推动一个零件进入固定模座,进而使磨床上料装置的上料过程更加井然有序,且不易出现紊乱。

22.可选的,所述输送主体段内设置有用于改变所述零件放置角度的转向段。

23.通过采用上述技术方案,通过转向段对零件于输送通道内的放置角度进行转变,从而调整零件于固定模座上的放置角度,使固定模座更够更好地固定零件,且使后续对零件进行冲孔、刻字等工加工工序时,能对零件适当的位置进行加工。

24.可选的,所述转向段设置有用于阻挡所述零件掉落的防脱板。

25.通过采用上述技术方案,使零件不易从转向段内掉落。

26.可选的,所述输送主体段从靠近所述放料仓的一端到另一端倾斜向下布置。

27.通过采用上述技术方案,使零件在自身重力的作用下,增加在输送通道内的移动速度,从而增加上料速率。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.通过设置导向板,使位于振动盘中心处的零件能够移动至边缘处,进而增加零件从振动盘进入输送通道内的速率;

30.2.通过设置弹性件,使弹性件在导向板的作用下,对零件产生反作用了,从而驱动零件于振动盘内的移动速率;

31.3.通过设置阻挡件,使上料驱动组件每次只驱动一个零件进入固定模座内,从而使上料过程更加不易紊乱。

附图说明

32.图1是本技术实施例1中的固定模座与零件的爆炸示意图。

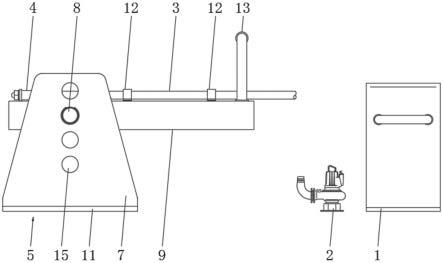

33.图2是本技术实施例1中的上料输送装置的整体结构示意图。

34.图3是本技术实施例1中的振动盘的整体结构示意图。

35.图4是本技术实施例1中的转向段的结构示意图。

36.图5是本技术实施例1中的换向段、阻挡件和上料驱动件的结构示意图。

37.图6是本技术实施例2中的振动盘和弹性件的结构示意图。

38.图7是本技术实施例3中的振动盘和弹性件的结构示意图。

39.附图标记说明:1、固定模座;11、固定槽;2、振动盘;21、振动底板;22、固定环板;221、连接件;23、固定件;24、移动间隙;25、拥挤区域;26、空旷区域;27、固定片;28、焊接块;3、输送通道;31、输送主体段;32、换向段;33、转向段;331、防脱板;332、固定板;34、支撑架;35、阻挡件;36、连通口;37、支撑部;4、上料驱动件;5、导向板;51、转动套筒;6、弹性件;61、弹性绳;62、扭簧。

具体实施方式

40.以下结合附图1-7对本技术作进一步详细说明。

41.本技术实施例公开一种磨床上料装置。参照图1,磨床上料装置用于将零件输送至固定模座1内,固定模座1固定在其他设备上,固定模座1上开设有用于固定零件的固定槽11。其中,零件的形状可以根据实际情况而定,本实施例中,零件为钢球座,零件由圆柱部和圆台部一体连接而成。

42.实施例1:

43.参照图2,磨床上料装置包括振动盘2、输送通道3以及上料驱动件4。在对零件进行运输的过程中,先将零件放置在振动盘2内,然后在振动盘2的振动作用下,零件进入输送通道3内并在输送通道3内呈单列移动,最后通过上料驱动件4将零件推送至固定模座1内。

44.参照图2,其中,输送通道3包括输送主体段31和换向段32,零件从振动盘2依次进入输送主体段31和换向段32,其中,输送主体段31从远离换向段32的一端向另一端倾斜向下布置。

45.参照图3,振动盘2包括振动底板21和位于振动底板21上方且与振动底板21焊接固定的固定环板22,振动盘2具有与输送通道3相连通的出口,本实施例中,零件竖直放置于振动盘2内。振动盘2内设置有导向板5,导向板5自振动盘2的中心朝向振动盘2的边缘方向延伸布置,导向板5弯曲呈弧线板状设置。

46.参照图3,通过设置导向板5,使位于振动盘2中心处的零件在振动盘2的振动作用下,沿着导向板5的长度方向运动至振动底板21的边缘,从而增加零件在振动盘2内的振动幅度,进而增加了零件从振动盘2移出的速度。其中,导向板5远离振动盘2中心的一端与固定环板22的边缘具有移动间隙24,移动间隙24允许至少一个零件通过。

47.参照图3,进一步的,导向板5上焊接固定有转动套筒51,振动盘2的中心处竖直焊接固定有固定件23,固定件23呈杆状,转动套筒51转动套设在固定件23上以使导向板5与固定件23转动连接。同时,振动盘2上设置有连接件221以及弹性件6,本实施中,弹性件6为弹簧,弹簧的一端与导向板5的顶部侧壁焊接固定,另一端与连接件221焊接固定。

48.参照图3,当零件沿着导向板5运动时,会在振动盘2上产生零件密度较大的拥挤区域25和零件密度较小的空旷区域26,当零件沿着导向板5进入拥挤区域25,使拥堵区域的零件数量较多时,即:零件具有塞满拥挤区域25的趋势时,零件会挤压导向板5,使导向板5具有朝向空旷区域26运动的趋势,以增大拥挤区域25,此时弹簧伸长,产生使导向板5朝向拥挤区域25运动的趋势,此时导向板5挤压拥挤区域25的零件,拥挤区域25内的零件在导向板5的挤压作用下,加速了零件朝向振动盘2出口运动的速率,从而增加振动盘2内零件进入输送通道3内的速度。

49.参照图3,其中,连接件221可以焊接在振动底板21上,也可以固定在固定环板22上,只要使弹簧位于振动底板21的上方,且弹簧距离振动底板21的距离大于一个零件的高度,使振动盘2内的零件不接触弹簧即可。本实施例中,连接件221呈长板状,且连接件221的两端分别通过螺栓固定在固定环板22的顶部,且固定件23穿设于连接件221的中间部分,并通过螺母将固定件23和连接件221固定连接。

50.参照图4,输送主体段31由两个平行间隔设置的侧板和一个底板组成,两个侧板均位于底板的上方且与底板焊接固定。输送主体段31穿设于固定环板22并与振动盘2的入口相连通,输送主体段31内设置有转向段33,零件经过转向段33后,零件的放置状态产生一定的角度转变,具体转变角度可根据具体情况稳定,本实施例中,零件的放置状态转变90

°

,即:零件由竖直放置状态转变为水平滚动状态。

51.参照图4,转向段33上设置有用于阻止零件从换向段32掉落的防脱板331,转向段33的两端均焊接固定有两个弯折设置的固定板332,防脱板331的两端均穿设有螺栓,通过螺栓将防脱板331的两端分别固定在两个固定板332上,从而将防脱板331固定连接在转向段33上。

52.参照图5,零件经过转向段33后,在输送主体段31滚动一段距离,然后进入换向段32内,换向段32也由两个侧板和一个底板组成,两个侧板均位于底板的上方且与底板焊接固定,其中,靠近输送主体段31的侧板上开设有供零件进入的连通口36。换向段32与输送主体段31相互垂直,从而使零件的移动方向发生90

°

转变。

53.参照图5,输送主体段31靠近连通口36的一端焊接有支撑架34,支撑架34上固定安装有阻挡件35,本实施例中,阻挡件35为气缸,阻挡件35的活塞杆穿设与支撑架34的顶部。阻挡件35具有阻挡工位和放行工位,当换向段32内具有零件时,阻挡件35的活塞杆插入输送主体段31,以对输送主体段31内的零件进行阻挡,阻止零件经过连通口36进入换向段32内,使换向段32内最多只能有一个零件;当换向段32内的零件被推送至固定模座1内时,阻挡件35处于打开工位,阻挡件35的活塞杆收缩,使输送主体段31内最靠近连通口36的一个零件滚入换向段32内。

54.参照图5,本实施例中,上料驱动件4为气缸,上料驱动件4通过螺栓固定在换向段32远离固定模座1的一端,当零件进入换向段32内后,上料驱动件4的活塞杆与零件相抵接,从而将零件推入固定模座1内。其中,换向段32的底部焊接固定有用于支撑换向段32的支撑部37。

55.参照图6,实施例2:与实施例1的不同之处在于,弹性件6采用弹性绳61,导向板5的顶部和连接件221的上方都螺纹连接有固定螺钉,弹性绳61的两端通过固定螺钉分别与导向板5和连接件221连接。相比于弹簧,当弹性绳61收缩至一定长度时,弹性绳61会松弛,甚

至使弹性绳61部分掉落在振动底板21上,此时可通过在振动底板21上焊接固定片27,以对导向板5的转动角度进行限位,使连接件221与弹性绳61连接的一段与导向板5之间的夹角不易出现过小的情况,以对弹性绳61的最短距离进行限制,从而使弹性绳61不易因为过分松弛而过度下垂,从而不易对振动盘2内的零件产生干涉。

56.参照图7,实施例3:与实施例1不同之处在于,弹性件6为扭簧62,转动套筒51与振动底板21具有一定的预设间隙,扭簧62位于预设间隙内,且套设在固定件23上,扭簧62的施力臂与导向板5的侧壁相抵接,振动底板21上焊接有焊接块28,扭簧62的施力臂与焊接块28相抵接。其中,可以不设置焊接块28,可以根据实际情况改变扭簧62受力臂的弯曲情况,并在振动底板21上开设定位孔,使扭簧62的受力臂穿设于定位孔内。

57.本技术实施例一种磨床上料装置的实施原理为:在上料的过程中,振动盘2内的零件在振动底板21和导向板5的作用下,进入输送通道3内,然后通过连通口36滚入换向段32内,最后通过上料驱动件4将零件推送至固定模座1内。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。