1.本发明涉及复合材料部件的一般领域。更准确地说,本发明涉及用于形成加强复合材料部件的纤维预制件,及其在制造航空涡轮发动机叶片中的应用。

背景技术:

2.以已知方式,复合材料部件可以通过生产纤维预制件和通过基质使预制件致密化来获得。根据设想的应用,预制件可以由玻璃、碳或陶瓷纤维制成,基质可以由有机材料(聚合物)、碳或陶瓷制成。

3.对于形状相对复杂的部件,已知通过三维(3d)或多层编织以单件生产纤维结构或坯料,并对纤维结构进行成形,以获得形状接近待制造部件形状的纤维预制件。

4.在复合材料涡轮发动机叶片制造领域,人们不断寻求提高叶片的机械强度,同时减少其质量。即使目前可以将纤维预制件编织成单件制造中空复合材料叶片,也必须始终提高其刚度,特别是当叶片是入口或出口导向叶片(igv或ogv)时。

5.因此,始终需要一种单件纤维预制件,这使得能够获得结合减少质量和提高刚度的复合材料部件。

技术实现要素:

6.根据本发明的一个方面,该目标通过一种纤维预制件实现,所述预制件旨在形成复合材料部件的纤维增强件,其中所述纤维增强件由基质致密化,所述纤维预制件以单件制造,并通过三维编织在与所述部件的纵向相对应的方向上延伸的多条纵向线或纵向股线和多条横向线或横向股线获得,所述预制件包括第一表层、第二表层和将所述第一表层连接到所述第二表层的中心部分,所述中心部分旨在在纵向上形成所述部件的加强元件,其特征在于,在所述预制件的横向平面中:

[0007]-所述第一表层和所述第二表层的横向线或横向股线在所述中心部分任一侧的所述第一表层和所述第二表层中成对地编织,

[0008]-所述第一表层的至少一对第一对横向线或横向股线的线或股线在所述中心部分分为两条单一线或股线,所述单一线或股线与所述部分中的纵向线或纵向股线分开编织,

[0009]-所述第二表层的至少一对第二对横向线或横向股线的线或股线在所述中心部分分为两个单一的线或股线,所述单一的线或股线与所述部分中的纵向线或纵向股线分开编织,以及

[0010]-所述第一对的至少一条线或股线和所述第二对的至少一条线或股线在所述中心部分交叉至少两次。

[0011]

在本文中,“三维编织”、“3d编织”和“多层编织”是指至少一些经线(或纵向线)在多个纬线层上连接纬线(或横向线)的编织方法。这种织法可以在提花织机上以一种已知的方式生产。

[0012]

根据本发明的纤维预制件具有以下优点:可在单个编织步骤中生产,并且当预制件构成复合材料部件的纤维增强件时,具有在部件纵向上用作加强元件的中心部分。因此,中心部分由成对的横向线或横向股线构成,这些线或股线被分开(分离)成单一的线或股线,然后与添加在中心部分的纵向线或纵向股线分开编织。通过这种基于分离的对(split pairs)的编织方式,中心部分通过编织与表层相连,从而确保组件的良好稳定性。此外,不需要插入横向线或横向股线来生产中心部分,这简化了预制件的编织。来自第一表层和第二表层的纵向线或纵向股线的交叉使得可以通过表层与中心部分的编织来确保连接,同时增加组件的机械强度。

[0013]

在示例性实施方式中,存在于中心部分中的至少一些纵向线或纵向股线的纤度可大于存在于第一和第二表层中的纵向线或纵向股线的纤度。这一特点使得可以增加加强元件的刚度,当预制件被致密化以形成复合材料部件时,加强元件将从中心部分形成。例如,表层中的纵向线或纵向股线的纤度可以小于或等于24k,中心部分中的纵向线或纵向股线的纤度可以大于或等于96k。

[0014]

在示例性实施方式中,第一表层和第二表层中的每一个在与中心部分相对的一侧可以在表面上具有二维编织。因此,包含这种预制件的复合材料部件的表面将更加光滑。

[0015]

在示例性实施方式中,纵向线或纵向股线可以是经线或径向股线,横向线或横向股线可以是纬线或纬向股线。

[0016]

本发明的另一个目的是一种由复合材料制成的部件,所述部件具有由基质致密的纤维增强材料,所述部件包括如上所述的纤维预制件,所述部件具有由所述纤维预制件的第一表层和第二表层形成的第一壁和第二壁,在所述第一壁和第二壁之间延伸有由所述预制件的中心部分形成的加强元件。加强元件可以通过增加其刚度来吸收施加在部件上的力。

[0017]

在示例性实施方式中,部件可以构成航空涡轮发动机叶片,第一壁和第二壁分别对应于叶片的压力面和吸力面。叶片尤其可以构成航空涡轮发动机的入口或出口导向叶片。根据本发明的纤维预制件的使用对于该应用是有利的,因为这样的叶片在其核心和外部整流罩之间具有用于发动机的结构功能。加强元件增加了叶片在拉伸和压缩下的机械强度。因此,叶片可以是中空的,并且包括在加强元件的任一侧纵向延伸的两个空腔,与实心叶片相比,减少了质量。

[0018]

在一个示例性实施方式中,叶片可包括一对中心凸缘和至少一对具有至少一个纵向端部的侧凸缘,所述中心凸缘对由纤维预制件的中心部分提供的分离区域形成,所述侧凸缘对通过延伸纤维预制件的第一表层和第二表层形成。这种分离区域可以通过局部省略连接相邻线层(在这种情况下为纵向线)来实现,这使得纤维预制件邻近分离的部分可以展开。该特征可以使部件的纤维增强件与叶片的紧固凸缘保持连续性,从而提高可靠性和机械强度。

[0019]

在示例性实施方式中,叶片可包括在前缘和后缘之间横向延伸的空气动力学轮廓,所述前缘和/或后缘通过将纤维预制件的第一表层或第二表层折叠在纤维预制件的所述第二表层或第一表层上形成。因此,可以获得形状符合要求且表面状况良好的前缘和/或后缘。此外,通过以这种方式产生前缘和/或后缘,在发生碰撞或强烈振动时,前缘和/或后缘打开的风险降低。

[0020]

在示例性实施方式中,第一表层或第二表层的折叠端部可容纳在第二表层或第一表层中提供的分离区域中。因此,可以遮盖表层端部,该表层端部折叠在另一个表层内提供的分离区域中,以便在叶片的压力面和/或吸入面上获得良好的表面条件。类似地,通过以这种方式产生前缘和/或后缘,在发生碰撞或强烈振动时,前缘和/或后缘打开的风险降低。

[0021]

在示例性实施方式中,叶片可包括在前缘和后缘之间横向延伸的空气动力学轮廓,所述前缘和/或后缘由添加在纤维预制件的第一表层和第二表层上的织物形成。

附图说明

[0022]

本发明的其他特征和优点将从下面给出的参考附图的描述变得显而易见,这些附图说明了示例性实施方式,但绝不是限制性的。在图中:

[0023]

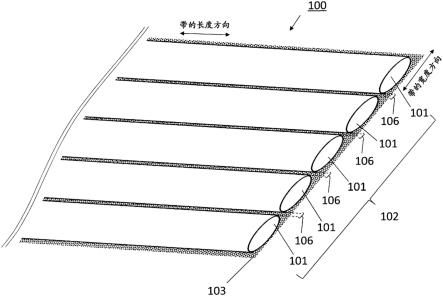

图1示出了根据本发明实施方式的复合材料部件。

[0024]

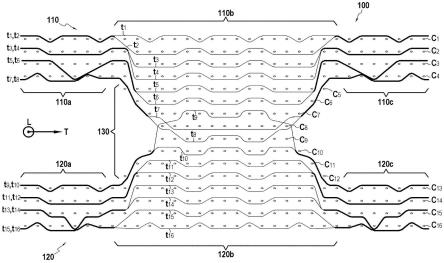

图2示出了根据本发明实施方式的纤维预制件的横向平面中的编织的示例。

[0025]

图3是航空涡轮发动机纵向截面的高度示意图。

[0026]

图4是作为航空涡轮发动机的入口导向叶片的叶片的示意图。

[0027]

图5示出了图4的叶片在其一个紧固凸缘处的纵向剖视图。

[0028]

图6示出了图4的叶片在其另一个紧固凸缘处的纵向剖视图。

[0029]

图7示出了根据本发明的各个实施方式,由纤维预制件形成航空涡轮发动机叶片的前缘或后缘的第一种方式。

[0030]

图8示出了根据本发明的各个实施方式,由纤维预制件形成航空涡轮发动机叶片的前缘或后缘的第二种方式。

[0031]

图9示出了根据本发明的各个实施方式,由纤维预制件形成航空涡轮发动机叶片的前缘或后缘的第一种方式。

具体实施方式

[0032]

图1示出了一种示例性复合材料部件,其包括由基质致密的纤维增强件,其纤维增强件可以从根据本发明的纤维预制件获得。部件1包括第一壁2、第二壁3和在第一壁2和第二壁3之间延伸的加强元件4。加强元件4采用梁的形状,在这种情况下,在壁2和3之间沿部件1的纵向l延伸。每个壁2、3沿纵向l和垂直于纵向l的横向t延伸。

[0033]

图2示出了根据本发明的一个实施方式的纤维预制件100的剖视图,该纤维预制件100用于形成图1所示部件的纤维增强件。预制件100包括用于形成部件1的第一壁2的第一表层110和用于形成部件1的第二壁3的第二表层120。第一表层110和第二表层120通过中心部分130连接,该中心部分130旨在形成部件1的加强元件4。

[0034]

图2示出了多层经线(纵向)线或经向股线c

1-c

16

和纬线(横向)或纬向股线t

1-t

16

的路径。为了简化,在描述的其余部分中使用术语经线和纬线。因此,图2示出了纤维预制件100的纬向平面。纬线将属于不同经线层的经线连接在一起,纬线除外,纬线可能存在于表面以产生二维编织和相邻经线层之间可能存在的局部分离部分。可以使用各种3d或多层编织,例如互锁、多重缎纹或多重平纹编织,例如,如文件wo2006/136755中所述。

[0035]

这里,第一表层110包括四层经线c

1-c4,它们通过纬线t

1-t8连接。类似地,第二表层120包括四层经线c

13-c

16

,它们通过纬线t

9-t

16

连接。中心部分包括八层经线c

5-c

12

。应当

注意,在第一表层110和第二表层120中,纬线的数量是经线层的两倍,因为纬线在表层110和120的某些部分中成对编织。

[0036]

第一表层110可在横向上分为三个部分110a、110b和110c。第一部分110a和第三部分110c构成第一表层110的位于中心部分130两侧的自由部分。在第一部分110a和第三部分110c中,纬线成对编织。因此,例如,纬线t1和t2在部分110a和部分110c中编织在一起,换句话说,它们遵循相同的路径。特别地,在部分110a和110c中,编织可以是互锁编织。应该注意的是,在第一表层110的与中心部分130相对的表面上,以及在部分110a和110c中,纬线t1和t2的编织是二维的,从而使复合材料部件具有光滑的表面。

[0037]

类似地,第二表层120可以在横向t上分成三个部分120a、120b和120c。第一部分120a和第三部分120c构成第二表层120的位于中心部分两侧的自由部分130。在第一部分120a和第三部分120c中,纬线成对编织。因此,例如,纬线t

15

和t

16

在部分120a和部分120c中编织在一起,换句话说,它们遵循相同的路径。特别地,在部分120a和120c中,编织可以是互锁编织。应该注意的是,在第二表层120的与中心部分130相对的表面上,以及在部分120a和120c中,纬线t

15

和t

16

的编织是二维的,从而使复合材料部件具有光滑的表面。

[0038]

在图示的示例中,每对纬线t

1-t2、t

3-t4,、t

5-t6和t

7-t8的纬线在中心部分130处并且通常在其任一侧被分成两条单一线。一旦分开,单条线与部分110b和中心部分130中的经线分开地编织。术语“分开地编织”是指线不再遵循相同的路径。线对的分开(或线对的分离)因此可以使在中心部分可用的纬线数量加倍,以便用额外的经线层编织中心部分。因此,纬线t1至t4在第一表层110的部分110b中与经线层c1至c4编织,而纬线t5至t8在中心部分130中分别与经线层c5、c6、c8和c9编织。第一表层110的一些单一纬线与第一表层110的经线层编织,并且第一表层110的另一部分单一纬线与中心部分130的经线层编织。

[0039]

在图示的示例中,每对纬线t

9-t

10

、t

11-t

12

,、t

13-t

14

和t

15-t

16

的纬线在中心部分130处并且通常在其任一侧被分成两条单一线。一旦分开,单条线与部分120b和中心部分130中的经线分开地编织。因此,纬线t

13

至t

16

在第二表层120的部分120b中与经线层c

13

至c

16

编织,而纬线t9至t

12

在中心部分中分别与经线层c7、c

10

至c

12

编织。第二表层120的一些单一纬线与第二表层120的经线层编织,并且第二表层120的另一部分单一纬线与中心部分130的经线层编织。

[0040]

在所示示例中,通过分离纬线对获得的单一纬线在部分110b和120b以及中心部分130中分别与不同的单一经线层一起编织。

[0041]

在所示的示例中,来自第一部分110的单一纬线t7和t8与来自中心部分130的第二部分120的纬线t9交叉。这里,这种交叉使得经线层c7、c8和c9通过纬线t7和t8连接到第一表层110,并通过纬线t9连接到第二表层120。当然,可以设想其他织物在中心部分130中保持来自第一表层110和第二表层120的纬线至少两次交叉,以确保预制件100的内聚性。因此,在该示例中,只有来自第一表层110的一些单一纬线与只有来自第二表层120的一些单一纬线交叉;其他单一纬线由不同经线层编织而成,彼此不交叉。

[0042]

在所示的示例中,在第一表层110和第二表层120中,每列有四条经线,即在表层的自由部分110a、120a、110c、120c处,每列有八条经线。在此逐渐增加给定经线列的经线数量,以便在中心部分130处的预制件中每列获得16条经线。在本示例中,成对纬线中的纬线在不同的经线列上分离,换句话说,在横向t上的不同位置处,这使得能够逐渐引入新的经

线并且更容易编织。

[0043]

有利的是,中心部分130中的层c5至c

12

的经线的纤度(即构成线的平均细丝数)大于表层110和120中的层c1至c4和c

13

至c

16

的经线的纤度,以便增加复合材料部件中中心部分130的加强功能。

[0044]

图3显示了以x轴线为中心的涡扇发动机10的纵截面示意图。从上游到下游包括:风扇11、低压压缩机12、高压压缩机13、燃烧室14、高压涡轮15和低压涡轮16。在涡轮风扇发动机10的进口处,进入风扇11的气流被分为一次流或热气流,以及二次流或冷气流。二次流的流道通常包括气流校直器,该校直器具有布置在风扇11下游的出口导向叶片200(或ogv,其表示出口导向叶片),其尤其具有校直风扇11出口处的冷流的功能,以便从中获得最大推力。叶片200还具有结构功能,特别是必须能够支撑运行中发动机施加的力,或由于风扇11吸入物体而产生的冲击,甚至风扇11叶片的分离。因此,这些叶片200必须具有令人满意的机械性能,同时足够轻,以提高发动机的推进效率。

[0045]

现在将参考图4至图9描述根据本发明实施方式的预制件100用于制造由复合材料制成的航空涡轮发动机叶片,尤其是出口导向叶片200的示例。

[0046]

图4以高度示意的方式显示了航空涡轮发动机的出口导向叶片200。叶片200在前缘201和后缘202之间沿纵向l和横向t延伸。此外,其具有压力面210和吸力面220。在叶片200的每个纵向端部,有一对中心凸缘230和两对侧凸缘240,它们能够通过紧固孔231、241将叶片200固定在发动机上。叶片200是中空的,包括两个纵向空腔203,在叶片200的每个纵向端部开口。纵向空腔由加强元件204隔开,加强元件204沿纵向l在压力面210和吸力面220之间延伸。

[0047]

具有纤维增强件的叶片200由复合材料制成,纤维增强件由基质致密化。在这种情况下,叶片200的纤维增强件(如图4叶片200的半高部分所示)是从纤维预制件100获得的,如图2所示。具体而言,纤维预制件100的第一表层110和第二表层120形成叶片200的压力面和吸力面,预制件100的中心部分130形成加强元件204。纤维预制件100的表层110和120在其自由端连接,以形成叶片200的边缘。

[0048]

图5示出了叶片200在一对中心凸缘230处的纤维增强件的纵向剖视图。可以看出,纤维增强件在加强元件204和一对凸缘230的凸缘端部之间是连续的。一对中心凸缘230更具体地从纤维预制件100编织期间提供的分离区域232获得。为了获得这种分离区域,有意省略了由横向线将纵向线层编织在一起,以便预制件可以展开。为了填充由纤维预制件的分离部分展开而产生的空间,可以在分离区域232中放置嵌件233。

[0049]

图6显示了叶片200在一对侧凸缘240处的纤维增强件的纵向剖视图。可以看出,纤维增强件在压力面和吸力面,以及一对凸缘240的凸缘端部之间是连续的。更具体地,通过延伸纤维预制件100的第一表层110和第二表层120并将其展开到叶片200的端部之外,获得一对侧凸缘240。

[0050]

图7至图9显示了根据本发明的各种实施方式,由纤维预制件形成叶片200的前缘201或后缘202的各种方法。图7至图9示意性地显示了纤维预制件的横截面。

[0051]

在图7所示的实施方式中,使用的纤维预制件100与图2所示的类似。为了形成叶片200的边缘,在第一表层110和第二表层120的接合端上添加织物140。

[0052]

在图8所示的实施方式中,所使用的纤维预制件100'仍然包括第一表层110和第二

表层120,如图2的预制件100所示。第二表层120在待形成的边缘一侧的横向长度大于第一表层110。延伸到第一表层之外的第二表层120的部分121可以具有例如平纹织物类型的二维编织。为了形成边缘,第二表层120的部分121折叠在第一表层110上,以覆盖两个表层110和120之间的边界。

[0053]

在图9所示的实施方式中,纤维预制件100”与纤维预制件100'相似,因为第二表层120具有在横向上超出第一表层110的部分121。部分121可以具有二维编织,例如平纹织物类型。此外,在这种情况下,第一表层110包括开口在表面上的分离区域111,并在横向上延伸到第一表层110的内部。为了形成边缘,将第二表层120的部分121折叠在第一表层110上,并将部分121插入分离区域111内。因此,部分121的端部被容纳在第一表层110中,该第一表层110为将由第一表层110形成的叶片200的表面提供更规则的表面条件。

[0054]

应注意的是,可以用金属箔覆盖叶片200的前缘201,以便在与物体碰撞时增加叶片200的坚固性。

[0055]

通常,纤维预制件的纤维由根据设想应用选择的材料制成,例如由玻璃、碳或陶瓷制成。

[0056]

通过基质对纤维预制件进行致密化,以获得复合材料部件,方法是将预制件固定在成型工具中,至少直到预制件变硬(或加强)为止。可使用充气气囊以形成部件中的中空部分,并防止其被基质填充。具体而言,可使用充气气囊以形成叶片200的中空部分203。

[0057]

根据设想的应用选择基质的性质,例如,特别是从聚合物基质前体树脂(例如环氧树脂、双马来酰亚胺或聚酰亚胺树脂)或碳基质或陶瓷基质获得的有机基质。

[0058]

在有机基质的情况下,在工具成型之前或成型之后,用含有基质前体树脂的组合物浸渍纤维预制件,后一种情况下的浸渍例如通过灌注或树脂转移模塑(rtm)方法在合适的模具中进行。在碳或陶瓷基质的情况下,可通过化学蒸汽渗透(cvi)或通过含有碳或陶瓷前体树脂的液体组合物的浸渍和热处理来进行致密化,以使前体热解或陶瓷化,这些方法本身是已知的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。