阀装置

1.相关申请的相互参照

2.本技术是基于2019年11月7日提交的日本专利申请第2019-202524号的申请,此处通过参照而引入其记载内容。

技术领域

3.本公开涉及进行流体的流量调整以及流路切换中的至少一方的阀装置。

背景技术:

4.以往,有专利文献1所记载的阀装置。该装置具备:外壳,设有导入冷却水的吸入口以及排出冷却水的排出口;以及阀,具有供从吸入口供给的冷却水流动的阀开口,且被支承为能够旋转。该装置具备:阀座,具有供通过了阀开口的冷却水流动的阀座开口;圆筒状的套筒,将通过了阀座开口的冷却水导向排出口;以及弹簧,安装于套筒的周围并将阀座按压于阀的表面。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2017-120129号公报

技术实现要素:

8.在上述专利文献1所记载的阀装置中,仅是将弹簧配置为包围在套筒的周围,容易产生弹簧的轴偏移。因此,弹簧会由于来自外部的振动等而向套筒的外周面靠压,容易出现弹簧与套筒的磨损。若像这样出现了弹簧与套筒的磨损,则担心弹簧将阀座按压于阀的表面的弹簧力降低,冷却水的泄漏变多。

9.本公开的目的在于抑制弹簧与套筒的磨损。

10.根据本公开的一个观点,进行流体的流量调整以及流路切换中的至少一方的阀装置具备:壳体部件,具有供流体流入的流体入口部、供从流体入口部流入的流体流动的流体流入部和使通过了流体流入部的流体流出的流体流出口;阀芯,具有供从流体入口部流入的流体流动的阀流出口,且可旋转地设于壳体部件的内侧;筒状的套筒,由流体流入部的内壁可滑动地支承,并形成将从阀流出口流出的流体引导到壳体部件的流体流出口侧的流路;弹簧,以包围套筒的外周面的方式配置,并对套筒向阀芯侧施力;以及弹簧端部支承部,形成于壳体部件的处于弹簧的与阀芯侧相反的一侧的端部,并从弹簧的径向外侧支承弹簧的轴向的与阀芯侧相反的一侧的端部。

11.根据这种结构,利用在壳体部件的与弹簧的阀芯侧相反的一侧的端部形成的弹簧端部支承部,支承弹簧的轴向的与阀芯侧相反的一侧的端部。因而,可防止弹簧的轴偏移,能够抑制弹簧与套筒的磨损。

12.另外,对各构成要素等标注的带括号的附图标记表示该构成要素等与后述的实施方式所记载的具体构成要素等的对应关系的一个例子。

附图说明

13.图1是供搭载于车辆的发动机的冷却水循环的冷却系统的整体构成图。

14.图2是第一实施方式的阀装置的分解图。

15.图3是第一实施方式的阀装置的剖视图。

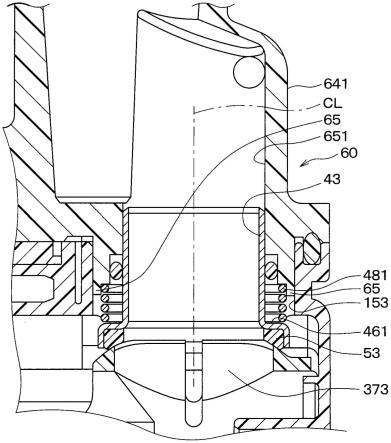

16.图4是图3的局部放大图。

17.图5是图2中的v向视图。

18.图6是图2中的vi向视图。

19.图7是表示利用自攻螺钉将外壳与出口管构成部件紧固的情形的图。

20.图8是第二实施方式的阀装置的第一管连接部的剖视图。

21.图9是第三实施方式的阀装置的剖视图。

22.图10是以往的阀装置的剖视图。

23.图11是第四实施方式的阀装置的出口管构成部件的主视图。

24.图12是表示第四实施方式的阀装置的外壳的图,并且是与图6对应的图。

25.图13是表示第四实施方式的阀装置的利用自攻螺钉将外壳与出口管构成部件紧固的情形的图。

具体实施方式

26.以下,参照附图对本公开的实施方式进行说明。另外,对于以下的各实施方式彼此间相互相同或等同的部分,标注相同的附图标记,并省略其说明。

27.《第一实施方式》

28.参照附图对第一实施方式的阀装置进行说明。本实施方式的阀装置1在搭载于车辆的发动机的冷却水回路中使用。如图1所示,阀装置1被应用于车辆的冷却系统9。在车辆上,搭载有作为内燃机的发动机2、冷却系统9、加热器6、器件7等。

29.冷却系统9具备阀装置1、水泵4、散热器5、ecu8等。水泵4将冷却水向发动机2的水套3加压输送。阀装置1例如设于发动机2的水套3的出口,调整送向散热器5、加热器6、器件7的冷却水的流量。

30.散热器5是热交换器,在冷却水与空气之间进行热交换来降低冷却水的温度。加热器6以及器件7设于阀装置1与水泵4之间。这里,器件7例如包含油冷却器、egr冷却器等。

31.加热器6通过冷却水与车辆的室内的空气的热交换将车辆的室内的空气加热。若在器件7中流过冷却水,则在流经器件7的流体(例如油、egr气体等)与冷却水之间进行热交换。ecu8能够控制阀装置1的工作来控制送向散热器5、加热器6、器件7的冷却水的流量。

32.阀装置1能够对作为在冷却水回路中循环的流体的冷却水进行流量的调整以及流路的切换。另外,作为冷却水,例如使用包含乙二醇的llc(long life coolant(长寿命冷却剂))等。

33.如图2所示,本实施方式的阀装置1具备外壳10、出口管构成部件60和将阀芯30与出口管构成部件60之间密封的垫圈70。另外,在出口管构成部件60上形成有多个突起65~67。外壳10以及出口管构成部件60分别由树脂构成,垫圈70由弹性部件构成。外壳10以及出口管构成部件60构成了阀装置1的外部壳体。外壳10、出口管构成部件60以及垫圈70利用后述的自攻螺钉固定在一起而一体化。

34.如图3所示,外壳10具有构成阀装置1的外部壳体的一部分的外壳主体11、对轴31进行支承的第一轴承18以及板14等。在外壳主体11的内侧,形成有对轴31、阀芯30等进行收容的收容空间13。此外,在外壳主体11上,形成有使冷却水流入收容空间13的流体入口部24和使冷却水从收容空间13向出口管构成部件60流出的第一~第三流体出口部153、154、155。此外,在板14上设有第二轴承19。

35.轴31由该第一轴承18和第二轴承19可旋转地支承于外壳主体11的内侧。另外,轴31通过设于外壳主体11的外侧的未图示的电动马达的驱动绕轴线进行旋转。

36.阀芯30固定于轴31。因此,伴随着轴31的旋转,阀芯30在外壳主体11的内侧绕轴31的轴线进行旋转动作。另外,轴31的轴线与阀芯30的旋转轴ax一致。

37.阀芯30具有轴固定部300、第一筒部310、第二筒部320、多个第一连结部330以及多个第二连结部340。

38.轴固定部300固定于轴31的外壁。第一筒部310与第二筒部320设于从轴固定部300向径向外侧离开的位置。第一筒部310设于轴31的轴向的一侧,第二筒部320设于轴31的轴向的另一侧。在以下的说明中,将两个筒部中的图3的纸面右侧的筒部称为第一筒部310,将纸面左侧的筒部称为第二筒部320。

39.在第一筒部310与第二筒部320之间设有规定的空隙200。该规定的空隙200设于与外壳主体11的流体入口部24对应的位置。具体而言,第一筒部310与第二筒部320之间的规定的空隙200和外壳主体11的流体入口部24被设置成从相对于阀芯30的旋转轴ax垂直的方向观察时至少一部分重叠。

40.在第一筒部310的外壁上形成有球状面311。在该球状面311的一部分设有供冷却水流出的第一阀流出口373。

41.多个第一连结部330在第一筒部310中的第二筒部320侧的端部与轴固定部300之间呈放射状地延伸,并将第一筒部310与轴固定部300连结。在该多个第一连结部330彼此之间形成有第一阀流入口381。

42.第一阀流入口381是供冷却水从外壳主体11的内侧的空间(具体而言是第一筒部310与第二筒部320之间的规定的空隙200)向阀芯30的第一筒部310的内侧的空间331流入的流入口。

43.另一方面,在第二筒部320的外壁上形成有中心点不同的两个球状面321、322。在形成于第二筒部320的外壁的两个球状面321、322中的一方的球状面321上设有第二阀流出口374,在另一方的球状面322上设有第三阀流出口375。

44.多个第二连结部340在第二筒部320中的第一筒部310侧的端部与轴固定部300之间呈放射状地延伸,并将第二筒部320与轴固定部300连结。在该多个第二连结部340彼此之间形成有第二阀流入口382。

45.第二阀流入口382是供冷却水从外壳主体11的内侧的空间(具体而言是第一筒部310与第二筒部320之间的规定的空隙200)向阀芯30的第二筒部320的内侧的空间332流入的流入口。如此,在本实施方式中,阀芯30的第一阀流入口381与第二阀流入口382都设于阀芯30中的位于旋转轴ax方向的部位。

46.出口管构成部件60在外壳主体11中的第一~第三阀流出口373、374、375所对应的位置分别具有第一~第三流体流入部651、652、653。

47.出口管构成部件60还具有使冷却水从出口管构成部件60流出的第一~第三流体流出口61、62、63和第一~第三管连接部641、642、643。

48.第一~第三管连接部641、642、643分别呈筒状。在第一~第三管连接部641、642、643,分别连接供冷却水流动的未图示的管。

49.第一流体流出口61形成于第一管连接部641。第二流体流出口62形成于第二管连接部642,第三流体流出口63形成于第三管连接部643。

50.此外,在第一~第三流体流入部651、652、653分别设有第一~第三套筒43、44、45、第一~第三座部件53、54、55等。第一~第三套筒43、44、45被出口管构成部件60所具有的第一~第三流体流入部651、652、653的内壁可滑动地支承。

51.第一~第三套筒43、44、45形成了冷却水从阀芯30的内侧的空间经由第一~第三阀流出口373、374、375流出的流路。第一~第三套筒43、44、45分别在阀芯30侧的端部具有用于支承座部件53、54、55的第一~第三凸缘部461、462、463。第一~第三凸缘部461、462、463以从第一~第三套筒43、44、45的外壳主体11侧的一端向第一~第三套筒43、44、45的径向外侧扩开的方式形成。

52.第一座部件53设于第一套筒43所具有的凸缘部461与阀芯30的第一筒部310的外壁之间。此外,第二、第三座部件54、55设于第二、第三套筒44、45分别具有的第二、第三凸缘部462、463与阀芯30的第二筒部320的外壁之间。第一~第三座部件53、54、55分别形成为环状,在其内径侧流过冷却水。

53.第一座部件53与阀芯30的第一筒部310的外壁滑动接触。此外,第二、第三座部件54、55与阀芯30的第二筒部320的外壁滑动接触。在第一~第三套筒43、44、45的第一~第三凸缘部461、462、463与出口管构成部件60之间分别设有第一~第三弹簧481、482、483。第一~第三弹簧481、482、483是压缩螺旋弹簧,对第一~第三套筒43、44、45和第一~第三座部件53、54、55向阀芯30侧施力。由此,第一~第三座部件53、54、55紧贴于阀芯30的筒部35的外壁。该第一~第三座部件53、54、55防止冷却水在形成于外壳主体11的内壁和阀芯30的外壁之间的空间与第一~第三套筒43、44、45的内侧的流路之间泄漏。

54.冷却水从外壳主体11的流体入口部24流入外壳主体11的收容空间13。

55.这里,在阀芯30的第一~第三阀流出口373、374、375与出口管构成部件60的第一~第三流体流入部651、652、653连通的情况下,收容空间13的冷却水如以下那样流动。即,收容空间13的冷却水通过阀芯30的第一阀流入口381、第二阀流入口382流向阀芯30的第一~第三阀流出口373、374、375。

56.该冷却水在进一步通过第一~第三座部件53、54、55以及第一~第三套筒43、44、45之后,从出口管构成部件60的第一~第三流体流出口61、62、63流出。

57.此外,在阀芯30的第一~第三阀流出口373、374、375不与出口管构成部件60的第一~第三流体流入部651、652、653连通的情况下,冷却水不流入阀芯30的第一阀流入口381、第二阀流入口382,而是留在收容空间13中。

58.如图3、图5所示,本阀装置1在出口管构成部件60的处于第一~第三弹簧481、482、483的与阀芯30侧相反的一侧的端部分别具有八个第一突起65、八个第二突起66、八个第三突起67。第一~第三突起65、66、67相当于弹簧端部支承部。换言之,本阀装置1在出口管构成部件60中的比第一~第三弹簧481、482、483的与阀芯30侧相反的一侧的端部靠径向外侧

的部位具备作为弹簧端部支承部的一个例子的第一~第三突起65、66、67。

59.八个第一突起65从第一弹簧481的径向外侧支承第一弹簧481的与阀芯30侧相反的一侧的端部。此外,八个第二突起66从弹簧482的径向外侧支承第二弹簧482的与阀芯30侧相反的一侧的端部。此外,八个第三突起67从第三弹簧483的径向外侧支承第三弹簧483的与阀芯30侧相反的一侧的端部。

60.如图2、图3所示,第一~第三突起65、66、67分别从出口管构成部件60的处于第一~第三弹簧481、482、483的与阀芯30侧相反的一侧的端部向第一~第三弹簧481、482、483的径向外侧突出。

61.如图4所示,第一突起65从出口管构成部件60的处于第一弹簧481的与阀芯30侧相反的一侧的端部向第一弹簧481的径向外侧突出。换言之,第一突起65从出口管构成部件60中的比第一弹簧481的与阀芯30侧相反的一侧的端部靠径向外侧的部位以与第一流体流入部651的轴线cl平行的方式延伸出。而且,第一突起65从第一弹簧481的径向外侧支承第一弹簧481的与阀芯30侧相反的一侧的端部。另外,第一流体流入部651的轴线cl与第一套筒43的轴芯一致。第二、第三突起66、67的结构与第一突起65的结构实质上相同。

62.由此,即使来自外部的振动等传播到阀装置1,也可抑制第一~第三弹簧481、482、483的轴偏移。因而,可抑制第一~第三弹簧481、482、483与第一~第三套筒43、44、45的磨损,可抑制冷却水的泄漏。

63.此外,第一~第三突起65、66、67分别插入于在外壳主体11上形成的第一~第三流体出口部153、154、155。第一~第三突起65、66、67形成于与在外壳主体11上形成的第一~第三流体出口部153、154、155的内周面接触的位置。而且,第一~第三突起65、66、67兼具作为将外壳主体11与出口管构成部件60组装时的引导件的功能。

64.如图7所示,关于本实施方式的阀装置1,外壳10与出口管构成部件60利用作为螺钉的一个例子的自攻螺钉80固定在一起。

65.在出口管构成部件60上形成有螺钉固定部68,该螺钉固定部68形成有用于将自攻螺钉80插入的贯通孔681。

66.此外,外壳10具有:外壳主体11,具有供流体流动的流路;螺钉紧固部110,供自攻螺钉80紧固;以及连结部120,将外壳主体11与螺钉紧固部110之间连结。

67.作业者在使自攻螺钉80插入于在螺钉固定部68上形成的贯通孔681之后,将自攻螺钉80紧固固定于外壳10的螺钉紧固部110。另外,作业者将自攻螺钉80切入外壳10的螺钉紧固部110而紧固固定。由此,外壳10与出口管构成部件60一体化。

68.本实施方式的外壳10在将外壳主体11与螺钉紧固部110之间连结的连结部120形成有孔部130。孔部130形成于螺钉紧固部110与外壳主体11之间。孔部130形成为沿上下方向贯通连结部120。

69.在未形成有该孔部130的情况下,在将自攻螺钉80紧固固定于外壳10的螺钉紧固部110时,若用于切入自攻螺钉80的力较强,则会在螺钉紧固部110出现龟裂而破裂。而且,若这种破裂扩展,则会产生外壳10的内部的冷却水的泄漏。

70.但是,本实施方式的阀装置1在将外壳主体11与螺钉紧固部110之间连结的连结部120形成有孔部130。因此,在将自攻螺钉80紧固固定于外壳10的螺钉紧固部110时,即使在螺钉紧固部110出现龟裂而产生破裂,龟裂也会沿着连结部120发展并在孔部130停止,不会

向外壳主体11侧扩展。因而,可防止外壳10的内部的冷却水的泄漏。

71.如以上说明那样,本实施方式的阀装置1具备包括外壳10和出口管构成部件60的壳体部件。壳体部件具有供流体流入的流体入口部24、供从流体入口部24流入的流体流动的第一~第三流体流入部651、652、653和使通过了第一~第三流体流入部651、652、653的流体流出的第一~第三流体流出口61、62、63。此外,阀装置1具备阀芯30,该阀芯30具有供从流体入口部流入的流体流动的第一~第三阀流出口373、374、375,且可旋转地设于壳体部件的内侧。此外,阀装置1具备筒状的第一~第三套筒43、44、45,该第一~第三套筒43、44、45由流体流入部的内壁可滑动地支承,并形成将从第一~第三阀流出口373、374、375流出的流体引导到壳体部件的流体流出口侧的流路。此外,阀装置1具备第一~第三弹簧481、482、483,该第一~第三弹簧481、482、483以包围第一~第三套筒43、44、45的外周面的方式配置,并对第一~第三套筒43、44、45向阀芯30侧施力。此外,阀装置1在壳体部件的处于第一~第三弹簧481、482、483的与阀芯30侧相反的一侧的端部具备弹簧端部支承部。该弹簧端部支承部从第一~第三弹簧481、482、483的径向外侧支承第一~第三弹簧481、482、483的轴向的与阀芯30侧相反的一侧的端部。

72.根据这种结构,利用形成在壳体部件的处于第一~第三弹簧481、482、483的与阀芯30侧相反的一侧的端部的弹簧端部支承部,支承第一~第三弹簧481、482、483的轴向的与阀芯30侧相反的一侧的端部。因而,第一~第三弹簧481、482、483与第一~第三套筒43、44、45不会接触,可防止第一~第三弹簧481、482、483的轴偏移。因而,能够抑制第一~第三弹簧481、482、483与第一~第三套筒43、44、45的磨损。

73.此外,弹簧端部支承部具有从壳体部件的处于第一~第三弹簧481、482、483的轴向的与阀芯30侧相反的一侧的端部向阀芯30侧突出的多个第一~第三突起65、66、67。如此,能够利用多个第一~第三突起65、66、67构成弹簧端部支承部。

74.此外,壳体部件具有:外壳10,具有流体入口部24;以及出口管构成部件60,具有第一~第三流体流入部651、652、653以及第一~第三流体流出口61、62、63。

75.此外,外壳10具有将从流体入口部24流入的流体导入第一~第三流体流入部651、652、653的第一~第三流体出口部153、154、155。

76.此外,多个第一~第三突起65、66、67在将外壳10与出口管构成部件60组装时,还作为将外壳主体11与出口管构成部件60组装时的引导件发挥功能。

77.因而,相比于与作为弹簧端部支承部的第一~第三突起65、66、67单独地设置将外壳主体11与出口管构成部件60组装时的引导件的情况,能够实现小型化。

78.此外,出口管构成部件60具有螺钉固定部68,该螺钉固定部68形成有用于将自攻螺钉80插入的贯通孔681。

79.此外,外壳10具有:外壳主体11,具有供冷却水流动的流路;螺钉紧固部110,供自攻螺钉80紧固;以及连结部120,将外壳主体11与螺钉紧固部110之间连结。

80.通过将插入于在螺钉固定部68上形成的贯通孔681中的自攻螺钉80紧固固定于在外壳10上形成的螺钉紧固部110,将外壳主体11与出口管构成部件60相互组装在一起。而且,在螺钉紧固部110与外壳主体11之间形成有孔部130。

81.根据这种结构,由于在螺钉紧固部110与外壳主体11之间形成有孔部130,因此在将自攻螺钉80紧固固定于螺钉紧固部110时能够防止破裂向外壳主体11侧发展。

82.《第二实施方式》

83.使用图8对第二实施方式的阀装置进行说明。本实施方式的阀装置1具备具有第一管连接部641的出口管构成部件60。此外,第一管连接部641具有供冷却水流入的第一流入口6411和供从第一流入口6411流入的冷却水流动的第一流路641a。而且,第一管连接部641具有供冷却水流入的第二流入口6412和供从第二流入口6412流入的冷却水流动的第二流路641b。此外,第一管连接部641具有供流过第一流路641a的冷却水与流过第二流路641b的冷却水合流而成的冷却水流过的第三流路641c。

84.而且,流过第一流路641a的冷却水与流过第二流路641b的冷却水在中途合流之后,通过第三流路641c从未图示的流体流出口流出。另外,第一流路641a与第二流路641b形成为相邻地并行。

85.此外,在第一管连接部641的第一流路641a、第二流路641b、第三流路641c内,未设有相对于冷却水的流动方向成直角的直角部。即,在流过第一流路641a的冷却水与流过第二流路641b的冷却水合流的合流部,形成第一管连接部641的第一~第三流路641a、641b、641c的内壁形成为相对于冷却水的流动方向成90度以上的角度。

86.由此,相比于将形成第一管连接部641的第一~第三流路641a、641b、641c的内壁形成为相对于冷却水的流动方向成90度的情况,能够减小通水阻力。此外,容易进行出口管构成部件60的成形时的所谓的强制脱模,因此能够减少出口管构成部件60的加工成本。

87.如以上说明那样,本实施方式的阀装置1具备出口管构成部件60,该出口管构成部件60具有供作为流体的冷却水流动的第一管连接部641。第一管连接部641具有供冷却水流入的第一流入口6411和供从第一流入口6411流入的冷却水流动的第一流路641a。此外,第一管连接部641具有供冷却水流入的第二流入口6412和供从第二流入口6412流入的冷却水流动的第二流路641b。此外,第一管连接部641具有供流过第一流路641a的冷却水与流过第二流路641b的冷却水合流而成的冷却水流过的第三流路641c。

88.而且,流过第一流路641a的冷却水与流过第二流路641b的冷却水在中途合流之后,通过第三流路641c从流体流出口流出。此外,在流过第一流路641a的冷却水与流过第二流路641b的冷却水合流的合流部,形成第一管连接部641的第一~第三流路641a、641b、641c的内壁形成为相对于冷却水的流动方向成90度以上的角度。

89.根据这种结构,相比于将形成第一管连接部641的第一~第三流路641a、641b、641c的内壁形成为相对于冷却水的流动方向成90度的情况,能够减小通水阻力。

90.《第三实施方式》

91.使用图9~图10对第三实施方式的阀装置进行说明。图9中示出了本实施方式的阀装置1的剖视图。另外,在图9中,将阀装置1上下翻转地进行表示。即,以外壳10相对于出口管构成部件60位于上下方向上侧的方式进行表示。

92.在本实施方式的出口管构成部件60上设有溢流阀69,该溢流阀69用于在驱动轴31的电动马达故障时抑制发动机2过热。

93.该溢流阀69配置于图8所示的第一管连接部641的第二流路641b。该溢流阀69在水温变高时机械地开阀而使冷却水从第一管连接部641的第三流路641c流向发动机2的水套3。

94.在本实施方式的出口管构成部件60上,形成有与外壳10接合的接合面600和形成

于自该接合面600凹陷的位置的凹部602。

95.另一方面,溢流阀69具有固定于出口管构成部件60的凸缘部691。溢流阀69被压入固定于在出口管构成部件60上形成的凹部602。

96.接下来,对出口管构成部件60向外壳10的组装进行说明。

97.首先,以出口管构成部件60的与外壳10接合的接合面600朝向上下方向上侧的方式设置出口管构成部件60。

98.接下来,将溢流阀69的凸缘部691压入固定于在出口管构成部件60上形成的凹部602。由此,溢流阀69被配置为进入从出口管构成部件60的与外壳10接合的接合面600凹陷的位置。

99.接下来,准备外壳10,并且将外壳10配置为从出口管构成部件60的上侧覆盖,将出口管构成部件60螺纹固定于外壳10。

100.图10中示出了以往的阀装置的剖视图。以往的阀装置在出口管构成部件60的与外壳10接合的接合面600上固定溢流阀69。因此,将出口管构成部件60组装于外壳10时的溢流阀69的稳定性不好。

101.如以上说明那样,本实施方式的阀装置1具备:外壳10;以及出口管构成部件60,具有供作为流体的冷却水流动的第一管连接部641。此外,具备配置于第一管连接部641的第二流路641b且将该第二流路641b机械地开闭的溢流阀69。此外,在出口管构成部件60上,形成有与外壳10接合的接合面600和形成于自该接合面600凹陷的位置的凹部602。此外,溢流阀69具有固定于出口管构成部件60的凸缘部691。而且,溢流阀69的凸缘部691固定于在出口管构成部件60上形成的凹部602。

102.根据这种结构,由于溢流阀69的凸缘部691固定于在出口管构成部件60上形成的凹部602,因此能够提高将出口管构成部件60组装于外壳10时的溢流阀69的稳定性。

103.《第四实施方式》

104.图11中示出了第四实施方式的阀装置的出口管构成部件60的主视图。本实施方式的阀装置1的形成于第一~第三管连接部641、642、643的第一~第三止挡部641d、642d、643d的位置相同。即,从出口管构成部件60所具有的与外壳10接合的接合面600到第一~第三止挡部641d、642d、643d的长度相同。

105.在第一~第三管连接部641、642、643上连接未图示的软管。第一~第三止挡部641d、642d、643d与安装于第一~第三管连接部641、642、643的软管抵接。

106.即,在将软管安装于第一~第三管连接部641、642、643时,软管的前端抵接于第一~第三止挡部641d、642d、643d,使得软管不会进一步向第一~第三管连接部641、642、643的根部侧前进。

107.如以上说明那样,本实施方式的阀装置1具备外壳10和形成有第一~第三管连接部641、642、643的出口管构成部件60。此外,在出口管构成部件60上,形成有与安装于该出口管构成部件60的软管的前端抵接的第一~第三止挡部641d、642d、643d。而且,从出口管构成部件60所具有的与外壳10接合的接合面600到第一~第三止挡部641d、642d、643d的长度相同。

108.根据这种结构,能够提高将软管组装于第一~第三管连接部641、642、643时的作业性。此外,与形成于第一~第三管连接部641、642、643的第一~第三止挡部641d、642d、

643d的位置不同的情况相比,能够提高成型性。

109.《第五实施方式》

110.使用图12~图13对第五实施方式的阀装置进行说明。本实施方式的阀装置1与上述第一实施方式的阀装置1相比在还具有肋121这一点上不同。肋121形成为在与螺钉紧固部110的螺孔的轴向正交的方向上扩展。

111.在具有这种肋121的阀装置1中,也可以在将外壳主体11与螺钉紧固部110之间连结的连结部120形成孔部130。

112.《其他实施方式》

113.(1)在上述各实施方式中,利用八个突起65构成了弹簧端部支承部,但突起65的数量并不限定于八个。此外,也可以在出口管构成部件60的处于第一~第三弹簧481、482、483的与阀芯30侧相反的一侧的端部形成环状的弹簧端部支承部。而且,也可以利用该环状的弹簧端部支承部从第一~第三弹簧481、482、483的径向外侧支承第一~第三弹簧481、482、483的与阀芯30侧相反的一侧的端部。

114.(2)上述第一实施方式的出口管构成部件60具有作为弹簧端部支承部的多个第一~第三突起65、66、67。与此相对,也可以与出口管构成部件60分体地具备作为弹簧端部支承部的多个第一~第三突起65、66、67。

115.另外,本公开并不限定于上述的实施方式,可以适当变更。此外,上述各实施方式并非相互无关,除了明显不能组合的情况以外,可以适当组合。此外,在上述各实施方式中,构成实施方式的要素除了特别明确表示为必须的情况以及原理上认为明显必须的情况等以外,当然未必是必须的。此外,在上述各实施方式中,在提及实施方式的构成要素的个数、数值、量、范围等数值的情况下,除了特别明确表示为必须的情况以及原理上明显限定于特定数量的情况等以外,并不限定于该特定数量。此外,在上述各实施方式中,在提及构成要素等的材质、形状、位置关系等时,除了特别明确表示的情况以及原理上明显限定于特定的材质、形状、位置关系等的情况等以外,并不限定于该材质、形状、位置关系等。

116.另外,外壳10以及出口管构成部件60相当于壳体部件,突起65~67相当于弹簧端部支承部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。