1.本发明涉及电子皮肤技术领域,特别涉及一种电极、电子皮肤、外壳、机械臂及电极的生产方法。

背景技术:

2.目前,机械设备探测接近物体的主要方法是通过壳体和物体进行物理接触。以接触式的电阻式壳体为例,电阻式壳体依靠接近物体与机器人接触后引起壳体的形变,并发送表征形变的接触信号。但是,若接近物体不直接接触电子皮肤,机械设备则无法实现对接近物体非接触式的距离检测,且当机械设备处于运动状态时,机械设备与物体进行接触容易造成物体的损坏。

3.如申请为:201980041854.5的专利中公开的机械设备的壳体、壳体组件、机械臂以及机器人,以及201980041894.x的专利中公开的传感电路、逻辑电路板、关节控制板、主控器板及机器人,提供了一种自电容感应原理的电子皮肤及其工作方法,其中的电极为导电金属片或在壳体上涂覆铜浆形成。采用这种电极设置方式的机械臂,在电极出现损坏失效的情况时,机械臂需要停机进行电极更换,影响工作效率。

技术实现要素:

4.本发明的主要解决的技术问题是现有技术中的在电极出现损坏失效的情况时,机械臂需要停机进行电极更换,影响工作效率的缺点。

5.为解决上述技术问题,本发明采用的一个技术方案是:提供一种电子皮肤的电极,包括层叠设置的多个电极层,每一相邻的两电极层之间具有绝缘层,绝缘层将其相邻的两电极层绝缘隔开。

6.其中,绝缘层由柔性材料制成,电极层是柔性的。

7.其中,绝缘层由聚酰亚胺或聚对苯二甲酸乙二醇酯形成的材料制成。

8.其中,电极层形成于其相邻一侧的绝缘层上。

9.其中,电极层的面积不小于4平方厘米,电极层能够与接近的导体构成电容。

10.其中,电极层的厚度在1微米至500微米的范围之间;或,电极层的厚度在10微米至100微米的范围之间;或,电极层的厚度在10微米至70微米的范围之间。

11.其中,电极还包括:两绝缘的保护层,保护层由柔性材料制成,两保护层分别设置在电极的两最外层的电极层的外表面上。

12.其中,电极中间部分的每一电极层的外缘,均被其相邻两侧的绝缘层结合包覆;

13.电极最外层的每一电极层的外缘,均被其相邻的保护层和其相邻的绝缘层结合包覆。

14.其中,电极层包括一体成型的感应区域和连接区域,连接区域连接于感应区域的一侧边缘,各个电极层的感应区域层叠设置,各个电极层的连接区域错位设置。

15.其中,各个电极层的感应区域对齐设置。

16.其中,每一连接区域上均具有裸露的连接点,用于与外部电路电连接。

17.本发明采用的另一个技术方案是:提供一种电子皮肤的电极的生产方法,包括:在第一绝缘层的上、下表面分别形成导电层;通过蚀刻或削铣各个导电层分别形成电极层。

18.其中,电极的生产方法还包括:在多个第二绝缘层的上表面分别形成导电层;通过蚀刻或削铣各个导电层分别形成电极层;将第一绝缘层作为最底层,各个第二绝缘层按照电极层朝上依次堆叠在第一绝缘层上;将第一绝缘层的边缘和各个第二绝缘层的边缘结合。

19.其中,第一绝缘层和第二绝缘层由柔性材料制成,电极层是柔性的。

20.其中,在第一绝缘层的上、下表面分别形成导电层包括:在第一绝缘层的上、下表面通过电沉积或气相沉积或印刷或粘贴导电片形成导电层;在多个第二绝缘层的上表面分别形成导电层包括:在多个第二绝缘层的上表面通过电沉积或气相沉积或印刷或粘贴导电片形成导电层。

21.其中,电极的生产方法还包括:在电极的两侧分别构造绝缘的保护层,并将保护层的边缘与第一绝缘层的边缘或第二绝缘层的边缘结合。

22.其中,电极层的厚度在1微米至500微米的范围之间;或,电极层的厚度在10微米至100微米的范围之间;或,电极层的厚度在10微米至70微米的范围之间。

23.其中,电极层包括感应区域和连接区域,连接区域连接于感应区域的一侧边缘,各个电极层的感应区域层叠设置,各个电极层的连接区域错位设置。

24.其中,各个电极层的感应区域对齐设置。

25.本发明采用的另一个技术方案是:提供一种电子皮肤,包括检测电路板和上述的电极,检测电路板具有与电极的各个电极层一一对应的多个检测输入端,每一电极层均与其对应的检测输入端电连接;

26.电极层能够与接近的导体构成电容,检测电路板用于检测该电容的电容值。

27.本发明采用的另一个技术方案是:提供一种装置的外壳,包括壳体以及上述的电子皮肤;电子皮肤设置于壳体之上。

28.本发明采用的另一个技术方案是:提供一种机械臂,包括:本体;控制板;以及若干个上述装置的外壳,装置的外壳设置于本体的外表面,控制板与检测电路板电连接。

29.本发明技术方案,电极通过采用多个电极层层叠且相互绝缘隔开设置,使得每个电极层都能单独实现检测接近导体的作用。本发明电极在机械臂等设备上使用时,只需采用电极的其中一个电极层对接近导体进行检测,当执行检测的电极层损坏失效,只需切换连通电极的其余电极层中的一个电极层,即可继续正常的检测功能,无需更换停机更换电极,有效解决了因停机更换电极而影响机械臂工作效率的问题。

附图说明

30.图1为本发明一实施例中的电极一实施方案的结构示意图;

31.图2为本发明一实施例中的电极另一实施方案的结构示意图;

32.图3为本发明一实施例中的电极一实施方案的结构示意图;

33.图4为本发明一实施例中的电极另一实施方案的结构示意图;

34.图5为本发明一实施例中的电极一实施方案的结构示意图;

35.图6为本发明一实施例中的电极另一实施方案的结构示意图;

36.图7为本发明一实施例中的电极的结构示意图;

37.图8为图7实施例中的电极的分解示意图;

38.图9为本发明一实施例中的电极的生产方法的流程图;

39.图10为本发明一实施例中的电极的生产方法的流程图;

40.图11为本发明一实施例中的电极的生产方法的流程图;

41.图12为本发明一实施例中的电子皮肤的连接结构示意图;

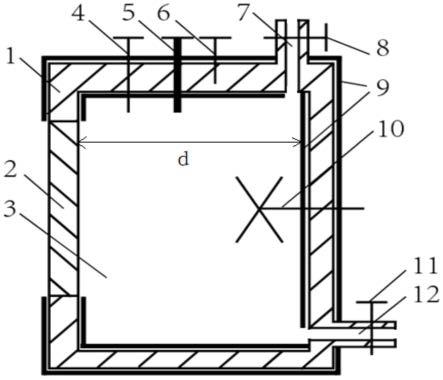

42.图13为本发明一实施例中的装置的外壳的结构示意图;

43.图14为本发明一实施例中的机械臂的结构示意图。

具体实施方式

44.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.本发明的实施方式整体涉及一种利用自电容感应原理(互电容感应原理亦可应用本发明的提供方案)对与其接近或接触的导体进行接近程度感测的电子皮肤,以及其进一步的应用,例如:设置有电子皮肤的装置的外壳、设置有设置有电子皮肤的装置的外壳的机械臂。在本发明中,电子皮肤的电极主要用于设置于机械臂的外壳之上,作为对与其接近或接触的导体的感测元件。

46.本发明提出一种电子皮肤的电极,可应用于机械臂、机器人等机械设备。

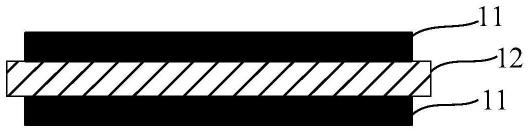

47.参阅图1和图2,图1和图2分别是本发明一实施例中的电极的两个实施方案的结构示意图。

48.在本实施例中,电极包括层叠设置的多个电极层11,且每一相邻的两电极层11之间均具有绝缘层12,绝缘层12将其相邻的两电极层11绝缘隔开。

49.其中,图1示出了具有两个电极层11的电极方案,图2示出了具有三个电极层11的电极方案。本实施例电极的多个电极层11通过层叠设置,使得每个电极层11的检测功能和作用基本相同,且绝缘隔开设置,使每个电极层11都能够独立使用,不受其他电极层11的影响。

50.使用本实施例的电极的电子皮肤在使用时,只需采用电极的其中一个电极层11对接近的导体进行检测,当电极的一个电极层11出现损坏失效时,可采用电极的其余电极层11中的一个对接近导体进行检测。具体的,电子皮肤的检测电路板可设置多个检测输入端,与电极的各个电极层11一一对应,每一电极层11均与其对应的检测输入端电连接;这样只需控制切换检测电路板的检测输入端的通断,就能切换检测电路板所连接导通的电极层11,在当前进行检测接近导体的电极层11出现损坏失效情况时,可直接切换其它的电极层11进行检测工作,无需更换电极。

51.本实施例的电极,通过采用多个电极层11层叠且相互绝缘隔开设置,使得每个电极层11都能单独实现检测接近导体的作用。本实施例电极在机械臂等设备上使用时,只需

采用电极的其中一个电极层11对接近导体进行检测,当执行检测的电极层11损坏失效,只需切换连通电极的其余电极层11中的一个电极层11,即可继续正常的检测功能,无需更换停机更换电极,有效解决了因停机更换电极而影响机械臂工作效率的问题。

52.在一些实施例中,绝缘层12由柔性材料制成,电极层11是柔性的。电极和绝缘层12的柔性可以是指在受到较小外力(例如:0.1~5牛顿的力)的影响下,比较容易产生塑性的或非塑性的形变,也可以简单解释为受力容易变形。

53.在一些实施例中,绝缘层12由聚酰亚胺或聚对苯二甲酸乙二醇酯形成的材料制成。当然,在一些实施例中,绝缘层12还可由其他柔性且绝缘的材料制成。

54.在一些实施例中,电极层11形成于其相邻一侧的绝缘层12上。电极层11可以通过电沉积或气相沉积或印刷或粘贴导电片等方式形成于绝缘层12之上,即:电极层11可以通过物理或化学手段直接在绝缘层12上形成。当然,在一些实施例中,电极层11也可以是预制好的导电片,直接设置(例如贴附)在绝缘层12上,与绝缘层12叠层设置,从而形成具有多个电极层11的电极。

55.在一些实施例中,电极层11的面积不小于4平方厘米,电极层11能够与接近的导体构成电容。当有导体接近电极时,电极层11作为一极板,与电极层11正对的导体作为另一极板,从而构成电容,并根据接近的导体与电极层11之间的距离和正对面积的不同,构成的电容的大小不同。电极层11的面积例如:4平方厘米、5平方厘米、8平方厘米、10平方厘米、15平方厘米、20平方厘米、30平方厘米、50平方厘米、80平方厘米、100平方厘米。由于自电容的检测原理限制,电极与接近的导体之间的正对面积是决定检测距离的关键参数,电极与接近的导体之间的最大正对面积等于电极的面积,而过小的电极会使对与其接近的导体的非接触式检测变得困难。

56.在一些实施例中,外部电路是用于检测电极层11与接近的导体之间构成的电容的电容值的检测电路,检测电路的检测周期非常短,通常是毫秒级,即每隔几毫秒就检测一次。也可以根据应用场景需求,采用更短的检测周期。

57.在一些实施例中,电极层11的厚度在1微米至500微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米、200微米、300微米、500微米。

58.在一些实施例中,电极层11的厚度在10微米至100微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米。

59.在一些实施例中,电极层11的厚度为10微米至70微米的范围之间,例如:1微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、50微米、60微米、70微米。

60.在一些实施例中,电极层11可以由金属材料制成,例如:铜,金、银。在宏观条件下,通常其柔韧性都较差,难以变形,但是当其厚度降低到一定程度后,就会具备柔性,但同时也会具备一定的韧性,例如:电极层11由铜制成,当其厚度在100微米~500微米之间时,韧性较强,柔性较差,当其厚度在10微米至70微米之间时,柔性较好,容易产生非塑性的形变。

61.参阅图3和图4,图3和图4分别是本发明一实施例中的电极的两个实施方案的结构示意图。

62.在本实施例中,电极还包括:两绝缘的保护层23,保护层23由柔性材料制成,两保护层23分别设置在电极的两最外层的电极层21的外表面上。通过增加设置保护层23,将最外层的电极层21与外界绝缘隔离,并对两保护层23之间的所有电极层21起到物理屏障的保

护作用,避免电极层21受损。

63.保护层23也为柔性材质,电极的电极层21、绝缘层22和保护层23均是柔性的,即电极各层结构均为柔性,电极整体则为柔性结构,在安装使用时,能够通过形变以适应设备的不同形状的安装面(例如,弧面、球面、多段面),通用性高,并且电极通过贴合设备的安装面进行安装,电极的安装更牢固。在具体地部署环境中,电极可以随形设置,可以贴附设置,可以夹设于两层壳体之间,等设置方式。

64.参阅图5和图6,图5和图6分别是本发明一实施例中的电极的两个实施方案的结构示意图。

65.在本实施例中,电极中间部分(即两最外层电极层31之间的部分)的每一电极层31的外缘,均被其相邻两侧的绝缘层32结合包覆;电极最外层的每一电极层31的外缘,均被其相邻的保护层33和其相邻的绝缘层32结合包覆。即电极的各个绝缘层32的外缘、两保护层33的外缘结合在一起,各个电极层31均被包覆起来,对电极层31起到全方位的保护。

66.在一些实施例中,保护层33由聚酰亚胺或聚对苯二甲酸乙二醇酯形成的材料制成。当然,在一些实施例中,保护层33还可由其他柔性且绝缘的材料制成。

67.参阅图7和图8,图7是本发明一实施例中的电极的结构示意图;图8是图7所示电极的分解示意图。

68.在本实施例中,电极层41包括一体成型的感应区域411和连接区域412,连接区域412连接于感应区域411的一侧边缘,各个电极层41的感应区域411层叠设置,各个电极层41的连接区域412错位设置。

69.其中,感测区域用于检测接近的导体,以与接近的导体之间构成电容;连接区域412用于连接外部电路,通过外部电路检测感测区域与接近的导体之间构成的电容的电容值。电极层41的感测区域的面积比其连接区域412的面积大,连接区域412的面积占比会比较小,以降低连接区域412对电极层41的感测区域的检测效果的影响。

70.各个电极层41的连接区域412通过错位设置,方便各个连接区域412与外部电路的连接。

71.在一些实施例中,感测区域的面积至少为电极层41的面积80%。例如,85%、90%、95%。

72.在一些实施例中,各个电极层41的感应区域411对齐设置。电极采用各个电极层41的感应区域411对齐设置,使各个电极层41与接近导体的正对面积都相同,从而每一电极层41的感应区域411对接近的导体的检测效果基本一致,采用任一电极层41对接近导体进行检测都能达到相同效果。

73.在一些实施例中,每一连接区域412上均具有裸露的连接点4121,用于与外部电路电连接。裸露的连接点4121即没有被绝缘层42或保护层覆盖的连接点4121,连接点4121可为圆形、方形或其它形状。外部电路通过与连接区域412的连接点4121导通连接,以与电极层41的感测区域电连接。在一些实施例中,连接点4121上可焊接连接件(例如,导电的螺柱),方便外部电路的快速连接。

74.本发明还提出一种电子皮肤的电极的生产方法。

75.参阅图9,图9是本发明一实施例中的电极的生产方法的流程图。

76.在本实施例中,该电极的生产方法包括以下步骤:

77.s101,在第一绝缘层的上、下表面分别形成导电层。

78.在一些实施例中,可以在第一绝缘层的上、下表面通过电沉积或气相沉积或印刷或粘贴导电片形成导电层。

79.s102,通过蚀刻或削铣各个导电层分别形成电极层。

80.采用本实施例电极的生产方法制造的电极,由多个电极层层叠且相互绝缘隔开设置,使得每个电极层都能单独实现检测接近导体的作用。该电极在机械臂等设备上使用时,只需采用电极的其中一个电极层对接近导体进行检测,当执行检测的电极层损坏失效,只需切换连通电极的其余电极层中的一个电极层,即可继续正常的检测功能,无需更换停机更换电极,有效解决了因停机更换电极而影响机械臂工作效率的问题。

81.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在1微米至500微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米、200微米、300微米、500微米。

82.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在10微米至100微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米。

83.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在10微米至70微米的范围之间,例如:1微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、50微米、60微米、70微米。

84.在一些实施例中,第一绝缘层由柔性材料制成,电极层是柔性的。这样,生产得到的电极为柔性的电极。柔性的电极在安装使用时,能够通过形变以适应设备的不同形状的安装面(例如,弧面、球面、多段面),通用性高,并且电极通过贴合设备的安装面进行安装,电极的安装更牢固。

85.其中,电极层和第一绝缘层的柔性可以是指在受到较小外力(例如:0.1~5牛顿的力)的影响下,比较容易产生塑性的或非塑性的形变,也可以简单解释为受力容易变形。

86.在一些实施例中,第一绝缘层由聚酰亚胺或聚对苯二甲酸乙二醇酯形成的材料制成。当然,在一些实施例中,第一绝缘层还可由其他柔性且绝缘的材料制成。

87.在一些实施例中,导电层可以由金属材料制成,例如:铜,金、银。在宏观条件下,通常其柔韧性都较差,难以变形,但是当其厚度降低到一定程度后,就会具备柔性,但同时也会具备一定的韧性,例如:导电层由铜制成,当其厚度在100微米~500微米之间时,韧性较强,柔性较差,当其厚度在10微米至70微米之间时,柔性较好,容易产生非塑性的形变。

88.参阅图10,图10是本发明一实施例中的电极的生产方法的流程图。

89.在本实施例中,该电极的生产方法包括:

90.s201,在第一绝缘层的上、下表面分别形成导电层。

91.在一些实施例中,可以在第一绝缘层的上、下表面通过电沉积或气相沉积或印刷或粘贴导电片形成导电层。

92.s202,通过蚀刻或削铣各个导电层分别形成电极层。

93.s203,在多个第二绝缘层的上表面分别形成导电层。

94.在一些实施例中,可以通过在多个第二绝缘层的上表面通过电沉积或气相沉积或印刷或粘贴导电片形成导电层。

95.s204,通过蚀刻或削铣各个导电层分别形成电极层。

96.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在1微米至500微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米、200微米、300微米、500微米。

97.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在10微米至100微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米。

98.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在10微米至70微米的范围之间,例如:1微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、50微米、60微米、70微米。

99.s205,将第一绝缘层作为最底层,各个第二绝缘层按照电极层朝上依次堆叠在第一绝缘层上。

100.通过堆叠处理后,使各个电极层为层叠设置且相互绝缘隔开。

101.s206,将第一绝缘层的边缘和各个第二绝缘层的边缘结合。

102.第一绝缘层的边缘与各个第二绝缘层的边缘结合后,中间部分的电极层均被包覆。绝缘层的边缘合可通过粘接剂粘接结合,或其它工艺结合。

103.在一些实施例中,第一绝缘层和第二绝缘层由柔性材料制成,电极层是柔性的。这样,生产得到的电极为柔性的电极。柔性的电极在安装使用时,能够通过形变以适应设备的不同形状的安装面(例如,弧面、球面、多段面),通用性高,并且电极通过贴合设备的安装面进行安装,电极的安装更牢固。

104.其中,电极层、第一绝缘层和第二绝缘层的柔性可以是指在受到较小外力(例如:0.1~5牛顿的力)的影响下,比较容易产生塑性的或非塑性的形变,也可以简单解释为受力容易变形。

105.在一些实施例中,第一绝缘层和第二绝缘层由聚酰亚胺或聚对苯二甲酸乙二醇酯形成的材料制成。当然,在一些实施例中,第一绝缘层和第二绝缘层还可由其他柔性且绝缘的材料制成。

106.在一些实施例中,导电层可以由金属材料制成,例如:铜,金、银。在宏观条件下,通常其柔韧性都较差,难以变形,但是当其厚度降低到一定程度后,就会具备柔性,但同时也会具备一定的韧性,例如:导电层由铜制成,当其厚度在100微米~500微米之间时,韧性较强,柔性较差,当其厚度在10微米至70微米之间时,柔性较好,容易产生非塑性的形变。

107.参阅图11,图11是本发明一实施例中的电极的生产方法的流程图。

108.在本实施例中,该生产方法包括:

109.s301,在第一绝缘层的上、下表面分别形成导电层。

110.在一些实施例中,可以在第一绝缘层的上、下表面通过电沉积或气相沉积或印刷或粘贴导电片形成导电层。

111.s302,通过蚀刻或削铣各个导电层分别形成电极层。

112.s303,在多个第二绝缘层的上表面分别形成导电层。

113.在一些实施例中,可以通过在多个第二绝缘层的上表面通过电沉积或气相沉积或印刷或粘贴导电片形成导电层。

114.s304,通过蚀刻或削铣各个导电层分别形成电极层。

115.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在1微米至500

微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米、200微米、300微米、500微米。

116.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在10微米至100微米的范围之间,例如:1微米、10微米、30微米、50微米、80微米、100微米。

117.在一些实施例中,导电层或通过蚀刻或削铣导电层形成电极的厚度在10微米至70微米的范围之间,例如:1微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、50微米、60微米、70微米。

118.s305,将第一绝缘层作为最底层,各个第二绝缘层按照电极层朝上依次堆叠在第一绝缘层上。

119.通过堆叠处理后,使各个电极层为层叠设置且相互绝缘隔开。

120.s306,将第一绝缘层的边缘和各个第二绝缘层的边缘结合。

121.第一绝缘层的边缘与各个第二绝缘层的边缘结合后,中间部分的电极层均被包覆。绝缘层的边缘合可通过粘接剂粘接结合,或其它工艺结合。

122.在一些实施例中,第一绝缘层和第二绝缘层由柔性材料制成,电极层是柔性的。这样,生产得到的电极为柔性的电极。柔性的电极在安装使用时,能够通过形变以适应设备的不同形状的安装面(例如,弧面、球面、多段面),通用性高,并且电极通过贴合设备的安装面进行安装,电极的安装更牢固。

123.其中,电极层、第一绝缘层和第二绝缘层的柔性可以是指在受到较小外力(例如:0.1~5牛顿的力)的影响下,比较容易产生塑性的或非塑性的形变,也可以简单解释为受力容易变形。

124.在一些实施例中,第一绝缘层和第二绝缘层由聚酰亚胺或聚对苯二甲酸乙二醇酯形成的材料制成。当然,在一些实施例中,第一绝缘层和第二绝缘层还可由其他柔性且绝缘的材料制成。

125.在一些实施例中,导电层可以由金属材料制成,例如:铜,金、银。在宏观条件下,通常其柔韧性都较差,难以变形,但是当其厚度降低到一定程度后,就会具备柔性,但同时也会具备一定的韧性,例如:导电层由铜制成,当其厚度在100微米~500微米之间时,韧性较强,柔性较差,当其厚度在10微米至70微米之间时,柔性较好,容易产生非塑性的形变。

126.s307,在电极的两侧分别构造绝缘的保护层,并将保护层的边缘与第一绝缘层的边缘或第二绝缘层的边缘结合。

127.两保护层分别构造在电极的两最外层的电极层的外表面上。电极通过增加设置保护层,将最外层的电极层与外界绝缘隔离,并对两保护层之间的所有电极层起到物理屏障的保护作用,避免电极层受损。在一些实施例中,保护层由柔性材料制成,使整个电极的各层结构均是柔性的,使电极为柔性的电极。

128.在一些实施例中,电极层包括感应区域和连接区域,连接区域连接于感应区域的一侧边缘,各个电极层的感应区域层叠设置,各个电极层的连接区域错位设置。

129.其中,感测区域用于检测接近的导体,以与接近的导体之间构成电容;连接区域用于连接外部电路,以通过外部电路来检测感测区域与接近的导体之间构成的电容的电容值。电极层的感测区域的面积比其连接区域的面积大,连接区域的面积占比会比较小,以降低连接区域对电极层的感测区域的检测效果的影响。

130.各个电极层的连接区域通过错位设置,方便各个连接区域与外部电路的连接。

131.在一些实施例中,感测区域的面积至少为电极层的面积80%。例如,85%、90%、95%。

132.在一些实施例中,各个电极层的感应区域对齐设置。电极采用各个电极层的感应区域对齐设置,使各个电极层与接近导体的正对面积都相同,从而每一电极层的感应区域对接近的导体的检测效果基本一致,采用任一电极层对接近导体进行检测都能达到相同效果。

133.在一些实施例中,每一连接区域上均具有裸露的连接点,用于与外部电路电连接。裸露的连接点即没有被绝缘层或保护层覆盖的连接点,连接点可为圆形、方形或其它形状。外部电路通过与连接区域的连接点导通连接,以与电极层的感测区域电连接。在一些实施例中,连接点上可焊接连接件(例如,导电的螺柱),方便外部电路的快速连接。

134.参阅图12,图12是本发明一实施例中电子皮肤的连接结构示意图。

135.在本实施例中,该电子皮肤包括检测电路板100和电极200,该电极200的具体结构参照上述实施例,其中,检测电路板100具有与电极200的各个电极层201一一对应的多个检测输入端101,每一电极层201均与其对应的检测输入端101电连接;电极层201能够与接近的导体构成电容,检测电路板100用于检测该电容的电容值。由于本实施例电子皮肤采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

136.其中,检测电路板100检测电极层201与接近的导体所构成的电容的电容值的方法可以为:

137.1)检测电路板100给电极层201输出lc振荡,通过lc振荡的“频率”来获取电容的当前电容值。

138.2)检测电路板100通过快速充放电电路给电极层201进行充放电,通过放电电流来获取电容的当前电容值。

139.参阅图13,图13是本发明一实施例中的装置的外壳的结构示意图。

140.在本实施例中,该装置的外壳7包括壳体以及图12实施例中的电子皮肤,电子皮肤设置于壳体之上。由于本实施例装置的外壳7采用了上述电子皮肤实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

141.在一些实施例中,电子皮肤的电极可贴附于壳体的内侧或外侧,也可以夹设于壳体的内层、外层之间。

142.参阅图14,图14是本发明一实施例中的机械臂的结构示意图。

143.在本实施例中,该机械臂8包括本体、控制板以及若干个装置的外壳7,装置的外壳7设置于本体的外表面,控制板与检测电路板电连接。该装置的外壳7的具体结构可参照上述实施例,由于本实施例机械臂采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

144.以上所述的仅为本发明的部分或优选实施例,无论是文字还是附图都不能因此限制本发明保护的范围,凡是在与本发明一个整体的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。