1.本发明涉及铜矿物回收技术领域,具体涉及一种从淋漓次生带铜矿石中分步回收铜矿物的方法。

技术背景

2.斑岩型铜-金矿床是cu-au-mo等金属主要的来源,提供了世界上约60种以上的铜金属资源量,一直是矿业公司勘探的首选同时也是矿床学者们关注的焦点。斑岩型铜-金矿床从岩性分为多种,主要有中性钙碱性(石英闪长岩)、酸性钙碱性(花岗闪长岩、石英二长岩)等等。斑岩型铜-金矿床还因其成矿背景、成矿物质来源与迁移以及成矿热液沉淀机制等等差异造成了矿物蕴含种类和矿物含量间的多种差异。

3.对于一些钙碱性斑岩型铜金矿露天矿,浅层的次生淋漓带矿石具有风化、泥化严重,高岭土等泥质矿物含量较高等性质特点,铜矿物在回收过程中往往下面几个问题:1.由于原矿原生矿泥即高岭土含量较高,泥质矿物含量较高,在磨矿过程中容易产生泥化,影响铜精矿品位和回收率;2.二段磨矿细度不足,部分黄铜矿相对难磨,混合浮选后尾矿中粗矿粒含铜较高,影响铜矿物回收率;3.混合粗精矿全部进入再磨作业,再磨过程中辉铜矿易过磨,致使铜硫分离困难以及铜硫分离尾矿中细粒级铜损失率大,导致整体铜回收率不高。

技术实现要素:

4.为了解决上述问题,本发明提供了一种从淋漓次生带铜矿石中分步回收铜矿物的方法。

5.本发明采用了以下技术方案:

6.一种从淋漓次生带铜矿石中分步回收铜矿物的方法,包括以下步骤:

7.s1.磨矿:将原矿送入一段球磨机进行磨矿,磨矿产生的含有小于2mm粒径矿粒的矿浆进入脱泥浮选;

8.s2.脱泥浮选:调节s1矿浆质量浓度为15%,添加20g/t原矿的2#油进行脱泥浮选,浮选泡沫作为尾矿1丢弃,脱泥精矿进入半优先浮选作业浮选;

9.s3.半优先浮选:调节s2中脱泥精矿的ph值为9.5,加入20g/t原矿的z-200进行浮选,半优先浮选泡沫进入优先精选,半优先浮选尾矿进入混合浮选;

10.s41.优先精选:s3半优先浮选泡沫优先精选得到铜精矿1和中矿1;

11.s42.混合浮选:对s3半优先浮选尾矿中加入丁基黄药和2#油进行混合浮选,得到混合粗精矿,混合浮选尾矿进入粗颗粒浮选作业;

12.s5.粗颗粒浮选:对s4中的混合浮选尾矿进行分级,大于等于0.15mm粒径的混合浮选尾矿矿粒进入水力浮选机进行浮选,水力浮选机浮选精矿进入三段磨矿作业,水力浮选机浮选尾矿与低于0.15mm粒径的混合浮选尾矿矿粒作为尾矿2丢弃;

13.s6.三段磨矿:混合s41中的中矿1、s42中的混合粗精矿和s5中的水力浮选机浮选精矿,磨至矿浆中粒径小于0.044mm的矿粒质量不低于矿浆中总矿石质量的85%后,调节矿

浆ph值至12.2;

14.s7.分离浮选:s6中ph合格的矿浆进行分离浮选,所述分离浮选包括两次精选及一次精扫选,精选得到的精矿为铜精矿2,扫选得到的尾矿即尾矿3丢弃。

15.优选的,步骤s1中,采用旋流器对磨矿后矿浆分级,大于2mm粒径的矿粒返回球磨机进行二段磨矿。

16.优选的,所述二段磨矿具体为:二段磨矿后矿浆进入旋流器分级,分级出含小于0.074mm粒径的矿粒质量不低于矿浆中总矿石质量的60%的矿浆进入s3中进行半优先浮选作业,剩余沉砂返回球磨机进行再磨。

17.优选的,步骤s1中,所述球磨机中还加入有组合调整剂,所述组合调整剂为腐殖酸钠200g/t原矿、硫化钠100g/t原矿。

18.优选的,步骤s41中,所述优先精选在浮选机中添加石灰调节ph值为11~11.5。

19.优选的,步骤s42中,所述丁基黄药和2#油的添加量均为40g/t原矿。

20.优选的,所述ph值采用石灰调节,其中步骤s3中石灰添加量为200g/t原矿,步骤s6中石灰添加量为1500g/t原矿。

21.优选的,步骤s7中,所述两次精选及一次精扫选具体为:s6中ph合格的矿浆先进行第一次精选,得到精矿和尾矿,精矿进行第二次精选,得到铜精矿2和精尾矿;所述尾矿进行分离扫选,得到中矿2和尾矿3。

22.优选的,所述精尾矿和中矿2合并,进入步骤s6中进行三段磨矿。

23.优选的,所述第一次精选中矿浆中添加5g/t原矿的捕收剂z-200。

24.本发明的有益效果在于:

25.1)由于次生淋漓带矿石中原生矿泥即高岭土含量较高,泥质矿物含量较高,在磨矿过程中容易产生泥化,矿泥罩盖在有用矿物表面,既消耗药剂,又影响铜精矿品位和回收率。本发明方法在一段磨矿后,即采用优先脱泥浮选工艺,可以降低矿泥对后续浮选效果的影响。

26.2)铜矿物以黄铜矿和辉铜矿为主,黄铜矿嵌布粒度不均匀,部分黄铜矿与脉石矿物及黄铁矿等紧密共生,相对难浮,必须细磨才能解离。辉铜矿嵌布粒度相对较粗,可浮性较好,但在磨矿过程中容易产生过磨现象。且辉铜矿过磨后产生的铜离子,对脉石矿物如黄铁矿产生活化作用,会加大了铜硫矿物分离的难度。本发明根据矿石的可浮性及嵌布粒度特性,采取分步回收工艺,即在粗磨的条件下,优先浮选可浮性较好的辉铜矿,减少辉铜矿由于过磨而对浮选的不利影响;其次提高磨矿细度,浮选回收嵌布粒度相对较粗的黄铜矿;最后将与脉石矿物及黄铁矿紧密共生的细颗粒黄铜矿进行细磨后回收,从而实现了对辉铜矿、细颗黄铜矿及粗颗粒黄铜矿的依次回收,避免了过磨和欠磨现象,提高了铜矿物的回收率。

27.3)对混合浮选尾矿进行分级,大于0.15mm粒径的粗颗粒矿物采用水力浮选机进行高浓度浮选,实现对粗颗粒铜矿物的回收。

附图说明

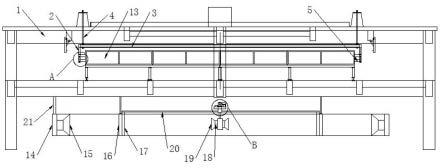

28.图1为现有技术中铜矿物回收流程示意图;

29.图2位本发明提供的分步回收方法的流程示意图。

具体实施方式

30.下面结合实施例对本发明的技术方案做出更为具体的说明。

31.实施例1

32.某露天矿属于典型的钙碱性斑岩型铜金矿床,矿石类型为花岗闪长岩和闪长班岩。原生矿中铜矿物主要为黄铜矿,极少量斑铜矿,主要呈细脉浸染状;非原生矿主要有辉铜矿、少量或微量赤铜矿、自然铜等。矿石主要为斑状或似斑状结构,矿石构造,主要为块状构造,极少量角砾状构造。该淋漓带矿石的特点为风化、泥化严重,高岭土等泥质矿物含量较高;铜矿物辉铜矿和黄铜矿为主,辉铜矿嵌布粒度相对较粗;黄铜矿嵌布粒度不均匀,部分黄铜矿与黄铁矿结合紧密,可浮性较好;部分黄铜矿与脉石矿物紧密共生,相对难浮。

33.某露天铜矿选矿厂采用现有技术对铜矿物进行回收,主要为混合浮选-混合粗精矿再磨再选,选别工艺参见图1。该方法存在以下问题:

34.(1)无法去除原生矿泥即高岭土,导致磨矿中泥质矿物泥化,罩覆在有用矿物表面。影响铜精矿品位和回收率。(2)二段磨矿细度不足,部分黄铜矿相对难磨,混合浮选尾矿中超过0.12mm粒径的矿粒中含铜较高,影响铜矿物回收率;混合浮选尾矿的粒度及成分分析如下表1所示。(3)混合粗精矿全部进入再磨作业,再磨过程中辉铜矿产生过磨,致使铜硫分离困难及铜硫分离尾矿中小于10μm粒级的铜损失率较大;铜硫分离尾矿粒度及成分分析如下表2所示。

35.由于混合粗选尾矿和分离尾矿中均存在不同程度的铜损失,最终导致铜回收率不高。

36.表1混合浮选尾矿分析结果%

[0037][0038]

表2铜硫分离尾矿分析结果%

[0039][0040]

[0041]

采用本发明提供的分步回收方法对铜矿物进行回收,工艺流程参见图2,具体步骤如下:

[0042]

s1.一段磨矿:将原矿送入球磨机,加入腐殖酸钠、硫化钠后进行磨矿,球磨机排矿采用旋流器进行分级。旋流器溢流将磨矿产生的含有小于2mm粒径矿粒的矿浆进入脱泥浮选;大于2mm粒级的沉砂进入二段磨矿。

[0043]

s2.脱泥浮选:小于2mm粒径矿粒多为原生矿泥,将其矿浆浓度调整至15%左右,添加20g/t原矿2#油即松醇油进行脱泥浮选,浮选泡沫产品作为尾矿1丢弃,脱泥精矿进入半优先浮选作业浮选回收铜。

[0044]

上述步骤s1中,二段磨矿具体为:大于2mm粒级的沉砂进入球磨机进行二段磨矿,矿浆进入旋流器分级,分级出含小于0.074mm粒径的矿粒质量不低于矿浆中总矿石质量的60%的合格矿浆也进入s3中进行半优先浮选作业,剩余沉砂返回球磨机进行再磨。

[0045]

s3.半优先浮选:将s2脱泥精矿和二段磨矿合格矿浆合并,按200g/t原矿添加石灰使合并后矿浆的ph值保持在9.5左右,加入20g/t原矿的z-200进行浮选,半优先浮选泡沫进入优先精选,半优先浮选尾矿进入混合浮选。

[0046]

s41.优先精选:s3半优先浮选泡沫在浮选机中进行优先精选得到铜精矿1和中矿1,优先精选需添加石灰调节矿浆ph值至11~11.5;

[0047]

s42.混合浮选:对s3半优先浮选尾矿中按40g/t原矿分别加入丁基黄药和2#油进行混合浮选,得到混合粗精矿,混合粗精矿进入三段磨矿作业,混合浮选尾矿进入粗颗粒浮选作业。

[0048]

s5.粗颗粒浮选:对s4中的混合浮选尾矿进行分级,大于等于0.15mm粒径的混合浮选尾矿矿粒进入水力浮选机进行浮选,水力浮选机浮选精矿进入三段磨矿作业,水力浮选机浮选尾矿与低于0.15mm粒径的混合浮选混合浮选尾矿矿粒作为尾矿2丢弃;

[0049]

s6.三段磨矿:混合s41中的中矿1、s42中的混合粗精矿和s5中的水力浮选机浮选精矿,采用立磨机磨矿至矿浆中粒径小于0.044mm的矿粒质量不低于矿浆中总矿石质量的85%后,在立磨机中按1500g/t原矿的量添加石灰,将矿浆ph值调整至12.2左右。

[0050]

s7.分离浮选:s6中ph合格的矿浆采用两次精选和一次精扫选的分离浮选流程,抑制黄铁矿浮选黄铜矿。其中精选得到的精矿为铜精矿2,扫选得到的尾矿即尾矿3丢弃。

[0051]

上述两次精选一次精扫选具体为:s6中ph合格的矿浆添加5g/t原矿的捕收剂z-200,先进行第一次精选,得到精矿和尾矿。对精矿进行第二次精选,得到铜精矿2和精尾矿;对尾矿进行分离扫选,得到中矿2和尾矿3。其中精尾矿和中矿2合并,返回步骤s6中继续进行三段磨矿,直至合格。

[0052]

以现有回收方法和本发明方法对该露天铜矿选矿厂的随机三个批次矿物的选矿指标进行分析,现有的选矿指标结果如表3所示,使用本发明方改造后的选矿指标如表4所示。

[0053]

表3改造前选矿指标%

[0054]

[0055]

表4改造后选矿指标%

[0056][0057]

可以看出,本发明根据矿物性质特点,采用预先脱泥-分步浮选-粗精矿再磨-铜硫分离的工艺流程,显著提高了铜精矿品位,实现了对斑岩型铜-金矿床中辉铜矿和黄铜矿的有效回收。

[0058]

以上实施方式仅用以说明本发明的技术方案,而并非对本发明的限制;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。