1.本发明涉及烟气脱硝领域,具体涉及一种脱硝催化剂及其制备方法和应用。

背景技术:

2.现如今,经济发展与环境污染之间的矛盾日益突出,工业生产和运输过程中,柴油车、船舶等移动源和工业锅炉、燃煤电厂等固定源在消耗大量燃料的同时也会排放出大量的有害气体,如硫氧化物(so

x

)、颗粒物 (pm)、以及氮氧化物(no

x

,主要是no和no2)。no

x

经过一系列的物理化学作用会形成酸雨、光化学烟雾以及雾霾,严重污染环境以及危害人体健康。随着人们环保意识的增强,废气排放的标准日趋严格。

3.选择性催化还原技术(selective catalytic reduction,简称为scr)是目前国际上使用最广泛、最有效的氮氧化物消除技术,它以nh3、尿素或碳氢化合物为还原剂,将no和no2转化为n2。其中,nh3是选择性催化还原no

x

中应用最广泛的还原剂,氨法选择性催化还原(nh

3-scr)的主要反应为:4nh3 4no o2→

4n2 6h2o。nh

3-scr技术开始应用于大型锅炉废气处理,后逐渐应用在车用柴油机尾气净化。

4.nh

3-scr技术的核心是催化剂的设计和制备,目前被广泛采用的商用催化剂如v2o

5-wo3/tio2、v2o

5-moo3/tio2在较高温度(300~400℃)下才表现出较高的活性,而当催化剂长期处于高温的条件下会引起催化剂烧结和活性中心聚集,导致催化剂的活性降低甚至失活;并且当使用温度较高时,在催化剂表面还会发生副反应,即nh3被催化剂氧化成氮氧化物,从而导致反应的n2选择性降低;同时该催化剂还存在抗硫中毒性能弱的缺陷。为此现有技术中提出了多种复合金属氧化物脱硝催化剂,这些催化剂虽然在低温催化性能、n2选择性或抗硫中毒性能等方面有所改善,但是活性温度窗口窄,催化性能仍待进一步提升。因此,研究一种活性温度窗口较宽,低温催化性能、n2选择性、抗硫中毒性能均比较强的脱硝催化剂成为本领域亟待解决的技术问题。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的脱硝催化剂活性温度窗口窄,低温催化性能、n2选择性、抗硫中毒性能均有待提升的缺陷,从而提供一种各方面性能优异的脱硝催化剂及其制备方法和应用。

6.为实现上述目的,本发明提供如下技术方案:

7.第一方面,本发明提供一种脱硝催化剂的制备方法,包括如下步骤:

8.(1)将锰盐、钴盐、钒盐配成混合溶液;

9.(2)向步骤(1)得到的混合溶液中加入过量沉淀剂发生反应,得到悬浊液;

10.(3)将步骤(2)得到的悬浊液进行抽滤、洗涤、干燥,得到沉淀物;

11.(4)将步骤(3)得到的沉淀物进行焙烧,得到所述脱硝催化剂。

12.进一步地,步骤(1)中,

13.所述锰盐包括硝酸锰、氯化锰、硫酸锰、乙酸锰中的至少一种;所述钴盐包括硝酸

钴、氯化钴、硫酸钴、乙酸钴中的至少一种;所述钒盐包括偏钒酸铵、偏钒酸钾、偏钒酸钠中的至少一种;

14.所述混合溶液中锰离子、钴离子、钒离子的摩尔比为5:(1~25): (0.01~1),优选为5:(3~5):(0.05~0.3),更优选为5:(4.7~4.95):(0.05~0.3),最优选为5:(4.7~4.9):(0.1~0.3)。

15.进一步地,步骤(1)中,所述混合溶液中锰离子、钴离子、钒离子的摩尔比为如下比例中的任意一种:5:1:0.05、5:1:0.5、5:5:0.1、5: 4.9:0.1、5:4.95:0.05、5:4.8:0.2、5:4.7:0.3、5:4.5:0.5、5:10: 1、5:10:0.5、5:25:0.01、5:25:1。

16.进一步地,在所述混合溶液中,锰离子、钴离子、钒离子的总浓度为 0.01~2.00mol l-1

。

17.进一步地,步骤(1)中,将锰盐、钴盐、钒盐、无机酸溶于去离子水,所述无机酸包括硝酸和/或盐酸,所述无机酸的摩尔量为锰离子、钴离子、钒离子摩尔量之和的0~30%。

18.无机酸的作用在于促进锰盐、钴盐、钒盐的溶解,根据不同情况可以选择添加或者不添加无机酸。

19.进一步地,步骤(1)中,将锰盐、钴盐、钒盐加入到去离子水中,在 20~80℃下溶解。

20.锰盐、钴盐、钒盐的加入顺序和加热温度根据实际情况做出选择,加热的目的在于促进锰盐、钴盐、钒盐的溶解。

21.进一步地,步骤(2)中,所述沉淀剂包括氨水、尿素、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾、碳酸铵、碳酸氢铵中的至少一种,优选质量分数5%~25%的氨水溶液。

22.本发明所述的过量沉淀剂是指沉淀剂与混合溶液中的金属离子(锰离子、钴离子、钒离子)反应后生成沉淀,还有部分沉淀剂未参与反应而存留在反应体系中,加入过量沉淀剂的目的在于将金属离子完全沉淀。

23.进一步地,步骤(2)中,在20~95℃下搅拌0.5~48小时进行反应。

24.进一步地,步骤(4)中,焙烧温度为400~600℃,焙烧时间为0.2~12 小时,优选的,焙烧温度为500~550℃,焙烧时间为3~5小时。

25.通过步骤(4)的焙烧步骤将前一步骤得到的沉淀氧化生成金属氧化物,得到复合金属氧化物脱硝催化剂,主要成分有锰氧化物(mno

x

)、钴氧化物(cooy)和钒氧化物(voz),x、y、z为满足元素化合价平衡所需的o 的量。

26.进一步地,所述方法还包括:

27.将焙烧得到的固体粉碎、过筛,得到60~80目的催化剂颗粒;和/或

28.将所述脱硝催化剂负载在载体上。

29.所述载体包括三氧化二铝和/或二氧化钛。

30.第二方面,本发明提供一种脱硝催化剂,由所述的制备方法得到。

31.第三方面,本发明提供所述的制备方法得到的脱硝催化剂在烟气脱硝中的应用。

32.进一步地,将所述脱硝催化剂置于待处理气体的管道中,在所述脱硝催化剂的上游喷入还原剂以使所述还原剂与进入管道中的待处理气体混合,其中,所述还原剂包括尿素和/或氨气。

33.本发明技术方案,具有如下优点:

34.(1)本发明利用锰盐、钴盐、钒盐采用共沉淀法制备得到一种复合金属氧化物脱硝催化剂,实验证明其同时具有优异的低温nh

3-scr脱硝催化活性(氨选择性催化还原氮氧化物)、较宽的活性温度窗口、较高的n2选择性和良好的抗硫中毒性能,其性能优于现有技术中其他的复合金属氧化物脱硝催化剂。特别是相较于仅由锰盐和钴盐制备的脱硝催化剂而言,本发明显著提高了催化剂的低温催化性能,明显拓宽其活性温度窗口,还显著提高了催化剂的n2选择性和抗硫中毒性能,并且该催化剂在含水蒸汽的条件下依然能保持很高的催化活性。

35.(2)本发明提供的脱硝催化剂所用原料廉价易得,资源充足,制备方法简单,对设备无特殊要求、能耗低、污染小、可大规模生产,具有应用于移动源(柴油车、船舶等)和固定源(工业锅炉、燃煤电厂等)烟气脱硝净化的潜力。

附图说明

36.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

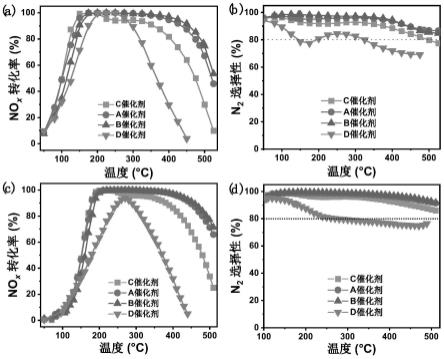

37.图1是实施例1~3和对比例制备的脱销催化剂的nh

3-scr性能测试结果,其中,(a)为无水蒸气条件下的no

x

转化率曲线,(b)为无水蒸气条件下的n2选择性曲线,(c)为有水蒸气条件下的no

x

转化率曲线,(d)为有水蒸气条件下的n2选择性曲线;

38.图2是实施例1和对比例制备的脱销催化剂的抗水抗硫性能测试结果;

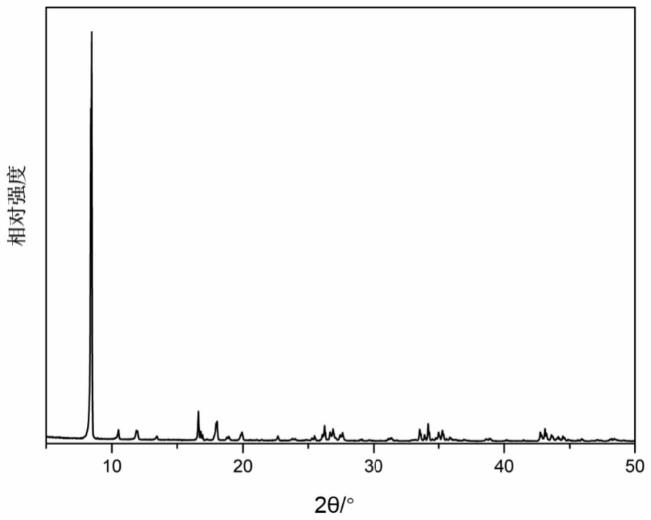

39.图3是实施例1~3和对比例制备的脱销催化剂的xrd图谱。

具体实施方式

40.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

41.需要说明的是,实施例中试剂后标注的百分比均代表质量分数。

42.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用原料或仪器,均为可以通过市购获得的常规产品,包括但不限于本技术实施例中采用的原料或仪器。

43.实施例1

44.本实施例提供一种脱硝催化剂,其制备方法步骤如下:

45.(1)将偏钒酸铵(99%,adamas-beta公司)加入到去离子水中,60℃水浴搅拌溶解后降至35℃,依次加入硝酸锰(50%,macklin公司)、硝酸钴(98.5%,西陇科学)和硝酸(65.0~68.0%,西陇科学),室温下搅拌溶解,混合溶液中锰离子、钴离子和钒离子的摩尔比为5:4.9:0.1,溶液中金属离子(钒离子、锰离子、钴离子)的总浓度为0.48mol l-1

;

46.(2)向步骤(1)得到的混合溶液中滴加氨水溶液(25%,西陇科学),当混合溶液ph

值为10左右时停止滴加,在35℃下持续搅拌3小时使混合溶液中的金属离子沉淀完全,得到悬浊液;

47.(3)将步骤(2)得到的悬浊液进行抽滤、洗涤、干燥,得到沉淀物;

48.(4)将步骤(3)得到的沉淀物置于马弗炉(九恩泊科技有限公司,sx2-4-10a)中,于550℃下焙烧5小时,将焙烧得到的固体粉碎、过筛得到60~80目的颗粒,即得到a催化剂。

49.实施例2

50.本实施例提供一种脱硝催化剂,其制备方法参照实施例1,不同之处仅在于,混合溶液中锰离子、钴离子和钒离子的摩尔比为5:4.7:0.3,金属离子的总浓度为0.48mol l-1

,得到b催化剂。

51.实施例3

52.本实施例提供一种脱硝催化剂,其制备方法参照实施例1,不同之处仅在于,混合溶液中锰离子、钴离子和钒离子的摩尔比为5:4.95:0.05,金属离子的总浓度为0.48mol l-1

,得到c催化剂。

53.对比例

54.本对比例提供一种脱硝催化剂,其制备方法参照实施例1,不同之处仅在于,步骤(1)将硝酸锰、硝酸钴和硝酸加入到去离子水中,35℃下搅拌溶解,得到混合溶液(锰离子和钴离子的摩尔比为5:5,金属离子的总浓度为0.48mol l-1

),得到d催化剂。

55.实验例1

56.采用如下方法对实施例1~3和对比例制得的催化剂进行nh

3-scr反应性能测试:

57.该测试在固定床连续流动石英反应器中进行,催化剂用量为100mg。在性能测试前,催化剂需用n2在300℃下吹扫1h。

58.各项测试及其测试条件如下:

59.(1)无水蒸气条件下的催化活性测试

60.反应气的组成为500ppm no、500ppm nh3、5vol.%o2;n2作为平衡气,反应时的质量空速为60,000ml g

cat.-1

h-1

;催化反应在50~525℃进行,升温速率为3℃min-1

。

61.(2)有水蒸气条件下的催化活性测试

62.反应气的组成为500ppm no、500ppm nh3、5vol.%o2、5vol.%h2o (g);n2作为平衡气,反应时的质量空速为60,000ml g

cat.-1

h-1

;催化反应在 50~525℃进行,升温速率为3℃min-1

。

63.(3)催化剂的抗水抗硫性能测试

64.催化反应在200℃进行;测试开始0h起至1h内,反应气的组成为500 ppm no、500ppm nh3、5vol.%o2,测试1h时起至5h内,反应气的组成为500ppm no、500ppm nh3、5vol.%o2、5vol.%h2o(g),测试开始5h 时起至8.5h内,反应气的组成为500ppm no、500ppm nh3、5vol.%o2、 5vol.%h2o(g)、100ppm so2,测试开始8.5h时起至20h内,反应气的组成为500ppm no、500ppm nh3、5vol.%o2;n2作为平衡气,反应时的质量空速为60,000ml g

cat.-1

h-1

。

65.用thermofisher is10 ftir红外气体分析仪(美国thermo fisher科技有限公司,awz1810037)记录不同温度或不同时刻下尾气的气体组成及其浓度,按照如下公式(1)和(2)分别计算no

x

转化率n2选择性

[0066][0067][0068]

其中,[no

x

]=[no] [no2],[no

x

]

inlet

和[no

x

]

outlet

分别代表反应器入口处和出口处no

x

的浓度。

[0069]

测试结果如图1和图2所示。

[0070]

由图1(a)和图1(b)可以看出,制备过程中在锰盐和钴盐基础上加入钒盐后(a~c催化剂相较于d催化剂)能显著提高催化剂的低温催化性能,并明显拓宽其活性温度窗口和提高催化剂的n2选择性,其中a催化剂具有非常优秀的低温催化性能与最宽的活性温度区间,175~350℃时no

x

转化率高于99%,145~450℃时no

x

转化率高于90%,137~475℃时no

x

转化率高于80%(137℃时no

x

的转化率就能达到82%)。

[0071]

图1(c)和图1(d)表明a~c催化剂在含水蒸汽的条件下依然能保持很高的催化活性。

[0072]

由图2可以看出,制备过程中在锰盐和钴盐基础上加入钒盐后(a~c 催化剂相较于d催化剂)能显著提高催化剂的抗硫中毒性能。

[0073]

此外,将本发明制备的a催化剂与文献中记载的催化剂的催化活性进行比较,结果如表1所示。可见,本发明制备的催化剂相较于文献中记载的催化剂明显具有更宽的温度窗口和低温催化性能,同时具有更高的n2选择性。a催化剂的制备方法简单,催化性能优异,并且钒的含量低,因为钒具有生物毒性,在保证高活性的前提下,钒的使用量越低好。

[0074]

表1 a催化剂与文献中记载的催化剂的催化活性比较结果

[0075][0076]

表1中,文献1~5来源如下:

[0077]

文献1:qiu,l.,meng,j.,pang,d.,zhang,c.&ouyang,f.reactionandcharacterizationofcoandcedopedmn/tio2catalystsforlow-temperaturescrofnowithnh3.catal.lett.145,1500-1509(2015).

[0078]

文献2:hu,h.etal.mechanisticaspectsofdeno

x

processingovertio2supportedco

–

mnoxidecatalysts:structure

–

activityrelationshipsandinsitudriftsanalysis.acscatal.5,6069-6077(2015).

[0079]

文献3:yao,x.etal.enhancingthedeno

x

performanceofmno

x

/ceo

2-zro2nanorodcatalystforlow-temperaturenh

3-scrbytio2modification.chem.eng.j.369,46-56(2019).

[0080]

文献4:kang,l.etal.so2tolerantno

x

reductionbymarvelouslysuppressingso2adsorptionoverfe

δ

ce

1-δ

vo4catalysts.environ.sci.technol.54,14066-14075(2020).

[0081]

文献5:liu,x.etal.nh3selectivecatalyticreductionofno:alargesurfacetio2supportanditspromotionofv2o5dispersiononthepreparedcatalyst.chinesej.catal.37,878-887(2016).

[0082]

实验例2

[0083]

利用多功能x射线衍射仪(日本理学公司,rigakusmartx)得到实施例1~3和对比例制备的催化剂的xrd图谱,如图1所示,各催化剂均呈现出典型的(co,mn)(co,mn)2o4特征衍射峰,由于钒离子的投料比例相对较小,故未在图谱中体现。

[0084]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。