1.本发明涉及非织造材料技术领域,具体涉及一种复合熔喷布及其制备工艺。

背景技术:

2.防护口罩在医疗工作及日常生活中被大量使用,口罩一般包括外层防水层、中间过滤层和内层吸水层,而中间过滤层一般是由熔喷布制备而成。现有技术中,熔喷布的主要原料是聚丙烯,其是一种半结晶的热塑性塑料,具有较高的耐冲击性,机械性质强韧,抗多种有机溶剂和酸碱腐蚀,是防护口罩生产中最重要的原料。但是,聚丙烯纤维原料一般来源于石油等资源合成的高分子材料,生产成本高,产量小,而且口罩使用丢弃后,材料不能降解,从而给环境造成了严重的污染。因此,寻找一种可替代聚丙烯纤维的可生物降解型的原料,以实现可持续发展是非常有必要的。

3.聚乳酸(pla)是以小麦,玉米,稻谷等农作物作为原料,经化学合成而得。pla在自然环境中容易被微生物分解成二氧化碳和水,再经过植物的光合作用又合成为pla的原料淀粉,因此,pla是一种真正的环保可再生材料。但是,pla材料在实际使用时具有韧性差、强度及可加工性能差等缺点,而且pla材料具有较高的吸湿性能,作为过滤材料使用时,材料表面的电荷迅速散逸导致其过滤性能迅速下降,从而限制其应用范围。

技术实现要素:

4.为了解决上述背景技术中存在的问题,本发明提供一种复合熔喷布,其具有优异的力学性能、可加工性和生物降解性,环保无污染,颗粒物过滤效率强,起到更好的防护作用,而且具有稳定的驻极效果,延长材料使用有效期;此外,本发明还提供一种上述复合熔喷布的制备工艺。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明的第一方面,提供一种复合熔喷布,所述复合熔喷布包括熔喷布层,所述熔喷布层中的熔喷料按质量百分比计,包括如下组分:聚乳酸60-80份、3-羟基丁酸-co-3-羟基戊酸共聚物10-20份、纳米蒙脱土1-5份;

7.所述熔喷料进入至熔喷设备进行熔喷过程中,将活性炭颗粒与热空气进行混合加压得到气固混合物,并将其作为牵引气流对熔喷料形成的熔体进行喷射拉伸,制成复合有活性炭颗粒的喷熔超细纤维,并在接收装置上形成复合有活性炭颗粒的熔喷布层,所述熔喷布层中的活性炭颗粒的含量为5-20wt%。

8.其中,所述熔喷布层的一侧面复合有具有网孔贯穿结构的ptfe薄膜层,所述ptfe薄膜层的厚度为50-100μm,所述ptfe薄膜层的孔径为300-500nm。

9.ptfe(聚四氟乙烯)薄膜层具有良好的抗水、抗油、抗酒精等防护作用,细菌在ptfe薄膜上也不易存活,将熔喷布层与ptfe薄膜层复合后,可以进一步提高材料的防护能力,达到医用防护要求,并且ptfe薄膜层的孔径小、开孔率高,透气效果好,长时间佩戴不易闷热,佩戴舒适性好。

10.其中,所述ptfe薄膜层与所述熔喷布层热轧复合而成。

11.其中,所述纳米蒙脱土的粒径为10-20nm。

12.纳米蒙脱土均匀分散在有机聚合物中,提升聚乳酸熔喷材料的介电性能,从而使得材料具有稳定的驻极效果,增加材料驻极过程中储存的电荷量和电荷贮存时效,延长材料使用有效期。

13.其中,所述聚乳酸的重均分子量为10-22万,所述3-羟基丁酸-co-3-羟基戊酸共聚物的重均分子量为15-20万,其中,所述3-羟基丁酸-co-3-羟基戊酸共聚物中3-羟基戊酸的摩尔含量为20-38%。

14.其中,所述活性炭颗粒与热空气进行混合加压得到的气固混合物的温度为180-200℃,压力为0.2-0.3mpa。通过控制气固混合物的温度和压力,可提高活性炭颗粒的分散度。

15.本发明的第二方面,提供一种上述复合熔喷布的制备工艺,包括以下步骤:

16.s1、将聚乳酸和3-羟基丁酸-co-3-羟基戊酸共聚物在80-90℃条件下干燥处理8-12h,再将纳米蒙脱土和经干燥处理后的聚乳酸、3-羟基丁酸-co-3-羟基戊酸共聚物按比例在密炼机中密炼混合均匀,得到混合物料;

17.s2、将混合物料加入至挤出机中经熔融挤出,冷却造粒得到熔喷料;

18.s3、将熔喷料加入至热熔设备进行热熔得到熔体,熔体到达纺丝组件,从喷丝板喷出,经由活性炭颗粒与热空气进行混合加压得到气固混合物作为牵引气流进行喷射拉伸,制成喷熔超细纤维,并在接收装置上形成复合有活性炭颗粒的熔喷布层;

19.s4、采用静电驻极设备对得到的熔喷布层进行驻极处理,即得成品。

20.其中,所述步骤s2中,挤出机的挤出温度为160-180℃。

21.其中,所述步骤s4中,静电驻极设备的驻极电压为10-20kv,驻极隔距为35-50mm,驻极时间为1-4s。

22.与现有技术相比,本发明具有如下有益效果:

23.本发明中通过加入3-羟基丁酸-co-3-羟基戊酸共聚物(phbv),phbv熔体黏度较低,能够对聚乳酸起到润滑的作用,改善聚乳酸的可加工性,并改善聚乳酸的脆性,对聚乳酸产生增韧的作用,提高了熔喷材料的力学性能,而且聚乳酸与3-羟基丁酸-co-3-羟基戊酸共聚物共混后可实现完全生物降解;纳米蒙脱土均匀分散在有机聚合物中,提升聚乳酸熔喷材料的介电性能,从而使得材料具有稳定的驻极效果,增加材料驻极过程中储存的电荷量和电荷贮存时效,延长材料使用有效期,此外,通过在熔喷过程中,活性炭颗粒与热空气均匀混合,均匀喷射至熔体表面,制成表面嵌入有活性炭颗粒的喷熔超细纤维,使得最终制备的熔喷布层对颗粒物的过滤效率强,起到更好的防护作用,而且活性炭颗粒的加入能够提升材料的驻极效果,进一步延长材料的使用有效期。

附图说明

24.下面结合附图与具体实施例对本发明作进一步详细说明。

25.图1为实施例1-3中复合熔喷布的制备工艺流程图;

26.图2为实施例1-3中复合熔喷布的层状结构示意图;

27.图3为实施例4-5中复合熔喷布的制备工艺流程图;

28.图4为实施例4-5中熔喷布层与ptfe薄膜层复合时简图;

29.图5为实施例4-5中复合熔喷布的层状结构示意图;

30.图6为实施例4-5中ptfe薄膜层的制备工艺流程图;

31.其中,具体附图标记为:ptfe薄膜层1,熔喷布层2。

具体实施方式

32.实施例1

33.一种复合熔喷布的制备方法,如图1所示,包括以下步骤:

34.s1、将聚乳酸和3-羟基丁酸-co-3-羟基戊酸共聚物在90℃条件下干燥处理10h,再称取纳米蒙脱土(粒径为10-20nm)3份、经干燥处理后的聚乳酸(重均分子量为10-22万)69份、3-羟基丁酸-co-3-羟基戊酸共聚物(重均分子量为15-20万,3-羟基戊酸的摩尔含量为20-38%)13份,将其依次加入至密炼机中密炼混合均匀,得到混合物料;

35.s2、将混合物料加入至挤出机中在170℃下经熔融挤出,冷却造粒得到熔喷料;

36.s3、将熔喷料加入至螺杆挤出机进行热熔得到熔体,熔体到达纺丝组件,从喷丝板喷出,由活性炭颗粒与热空气进行混合加压得到气固混合物,气固混合物的温度为180℃,压力为0.25mpa,将其作为牵引气流对由喷丝板喷出的熔体进行喷射拉伸,制成喷熔超细纤维,并在接收装置上形成复合有活性炭颗粒的熔喷布层2,熔喷布层2中的活性炭颗粒的含量为15wt%;

37.s4、采用静电驻极设备对得到的熔喷布层2进行驻极处理,驻极电压为14kv,驻极隔距为35mm,驻极时间为4s,即得成品,如图2所示。

38.实施例2

39.一种复合熔喷布的制备方法,如图1所示,包括以下步骤:

40.s1、将聚乳酸和3-羟基丁酸-co-3-羟基戊酸共聚物在80℃条件下干燥处理12h,再称取纳米蒙脱土(粒径为10-20nm)1份、经干燥处理后的聚乳酸(重均分子量为10-22万)60份、3-羟基丁酸-co-3-羟基戊酸共聚物(重均分子量为15-20万,3-羟基戊酸的摩尔含量为20-38%)10份,将其依次加入至密炼机中密炼混合均匀,得到混合物料;

41.s2、将混合物料加入至挤出机中在180℃下经熔融挤出,冷却造粒得到熔喷料;

42.s3、将熔喷料加入至螺杆挤出机进行热熔得到熔体,熔体到达纺丝组件,从喷丝板喷出,由活性炭颗粒与热空气进行混合加压得到气固混合物,气固混合物的温度为200℃,压力为0.3mpa,将其作为牵引气流对由喷丝板喷出的熔体进行喷射拉伸,制成喷熔超细纤维,并在接收装置上形成复合有活性炭颗粒的熔喷布层2,熔喷布层2中的活性炭颗粒的含量为20wt%;

43.s4、采用静电驻极设备对得到的熔喷布层2进行驻极处理,驻极电压为20kv,驻极隔距为50mm,驻极时间为2s,即得成品,如图2所示。

44.实施例3

45.一种复合熔喷布的制备方法,如图1所示,包括以下步骤:

46.s1、将聚乳酸和3-羟基丁酸-co-3-羟基戊酸共聚物在80℃条件下干燥处理12h,再称取纳米蒙脱土(粒径为10-20nm)5份、经干燥处理后的聚乳酸(重均分子量为10-22万)64份、3-羟基丁酸-co-3-羟基戊酸共聚物(重均分子量为15-20万,3-羟基戊酸的摩尔含量为

20-38%)20份,将其依次加入至密炼机中密炼混合均匀,得到混合物料;

47.s2、将混合物料加入至挤出机中在160℃下经熔融挤出,冷却造粒得到熔喷料;

48.s3、将熔喷料加入至螺杆挤出机进行热熔得到熔体,熔体到达纺丝组件,从喷丝板喷出,由活性炭颗粒与热空气进行混合加压得到气固混合物,气固混合物的温度为180℃,压力为0.3mpa,将其作为牵引气流对由喷丝板喷出的熔体进行喷射拉伸,制成喷熔超细纤维,并在接收装置上形成复合有活性炭颗粒的熔喷布层2,熔喷布层2中的活性炭颗粒的含量为12wt%;

49.s4、采用静电驻极设备对得到的熔喷布层2进行驻极处理,驻极电压为10kv,驻极隔距为42mm,驻极时间为4s,即得成品,如图2所示。

50.实施例4

51.一种复合熔喷布的制备方法,如图3所示,包括以下步骤:

52.s1、将聚乳酸和3-羟基丁酸-co-3-羟基戊酸共聚物在90℃条件下干燥处理12h,再称取纳米蒙脱土(粒径为10-20nm)2份、经干燥处理后的聚乳酸(重均分子量为10-22万)74份、3-羟基丁酸-co-3-羟基戊酸共聚物(重均分子量为15-20万,3-羟基戊酸的摩尔含量为20-38%)14份,将其依次加入至密炼机中密炼混合均匀,得到混合物料;

53.s2、将混合物料加入至挤出机中在170℃下经熔融挤出,冷却造粒得到熔喷料;

54.s3、将熔喷料加入至螺杆挤出机进行热熔得到熔体,熔体到达纺丝组件,从喷丝板喷出,由活性炭颗粒与热空气进行混合加压得到气固混合物,气固混合物的温度为180℃,压力为0.2mpa,将其作为牵引气流对由喷丝板喷出的熔体进行喷射拉伸,制成喷熔超细纤维,并在接收装置上形成复合有活性炭颗粒的熔喷布层2,熔喷布层2中的活性炭颗粒的含量为5wt%;

55.s4、熔喷布层2的一侧面采用轧辊式热轧机经热轧复合有具有网孔贯穿结构的ptfe薄膜层1(如图4所示),ptfe薄膜层1的厚度为50μm,ptfe薄膜层1的孔径为500nm;

56.s5、采用静电驻极设备对得到的复合层进行驻极处理,驻极电压为20kv,驻极隔距为35mm,驻极时间为1s,即得成品,如图5所示。

57.本实施例中ptfe薄膜层1的制备过程,如图6所示,包括以下步骤:

58.(1)将ptfe悬浮树脂进行过筛,与美孚油按1:0.3的比例混合均匀,得混合物;

59.(2)将混合物经液压机模压成型,得到模压制品;

60.(3)将模压制品进行升温烧结,烧结温度为340-360℃,然后降至室温,得到烧结品;

61.(4)将烧结品进行压延,干燥后进行拉伸处理,得到ptfe薄膜。

62.实施例5

63.一种复合熔喷布的制备方法,如图3所示,包括以下步骤:

64.s1、将聚乳酸和3-羟基丁酸-co-3-羟基戊酸共聚物在90℃条件下干燥处理8h,再称取纳米蒙脱土(粒径为10-20nm)4份、经干燥处理后的聚乳酸(重均分子量为10-22万)80份、3-羟基丁酸-co-3-羟基戊酸共聚物(重均分子量为15-20万,3-羟基戊酸的摩尔含量为20-38%)18份,将其依次加入至密炼机中密炼混合均匀,得到混合物料;

65.s2、将混合物料加入至挤出机中在170℃下经熔融挤出,冷却造粒得到熔喷料;

66.s3、将熔喷料加入至螺杆挤出机进行热熔得到熔体,熔体到达纺丝组件,从喷丝板

喷出,由活性炭颗粒与热空气进行混合加压得到气固混合物,气固混合物的温度为200℃,压力为0.2mpa,将其作为牵引气流对由喷丝板喷出的熔体进行喷射拉伸,制成喷熔超细纤维,并在接收装置上形成复合有活性炭颗粒的熔喷布层2,熔喷布层2中的活性炭颗粒的含量为8wt%;

67.s4、熔喷布层2的一侧面采用轧辊式热轧机经热轧复合有具有网孔贯穿结构的ptfe薄膜层1(如图4所示),ptfe薄膜层1的厚度为100μm,ptfe薄膜层1的孔径为300nm;

68.s5、采用静电驻极设备对得到的复合层进行驻极处理,驻极电压为20kv,驻极隔距为40mm,驻极时间为3s,即得成品,如图5所示。

69.本实施例中ptfe薄膜层1的制备过程与实施例4相同。

70.对比例1

71.与实施例1相比,不同之处在于,本实施例中未加入3-羟基丁酸-co-3-羟基戊酸共聚物和纳米蒙脱土,而且牵引气流为热空气,未向其中加入活性炭颗粒。

72.对比例2

73.与实施例1相比,不同之处在于,本实施例中未加入纳米蒙脱土。

74.对比例3

75.与实施例1相比,不同之处在于,本实施例中牵引气流为热空气,未向其中加入活性炭颗粒。

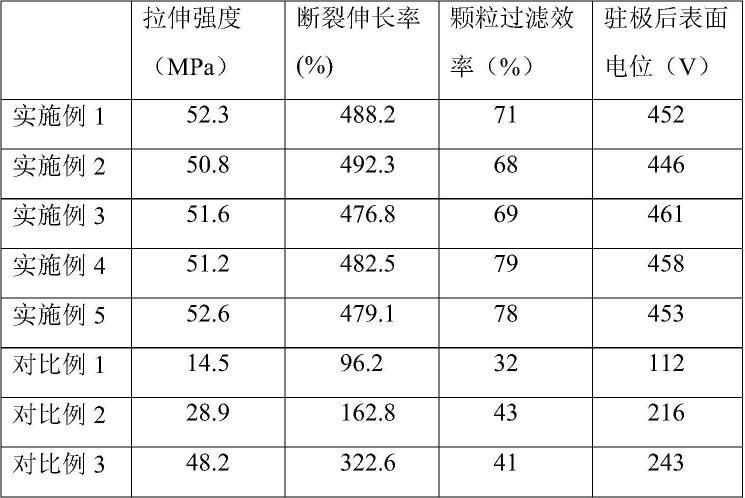

76.将实施例1-5、对比例1-3制备的复合熔喷布进行拉伸强度、断裂伸长率、颗粒过滤效率、驻极后表面电位性能测试,测试结果如表1所示。

77.采用熔喷布拉伸强度测试仪ht-101pt-05测试复合熔喷布的拉伸强度和断裂伸长率,测试时设置拉伸速度为20mm/min,每个样品测试20次,结果取平均值;

78.颗粒过滤效率依据gb 2626-2019进行检测;

79.驻极后表面电位依据论文《多孔聚四氟乙烯-聚乙烯-聚丙烯驻极体储电性能的研究》(宋茂海,《第二军医大学》,2006)进行检测。

80.表1

81.82.由表1中测试结果可知,通过聚乳酸、3-羟基丁酸-co-3-羟基戊酸共聚物和纳米蒙脱土共混,可有效改善聚乳酸的可加工性和力学性能,材料具有稳定的驻极效果,增加材料驻极过程中储存的电荷量和电荷贮存时效,延长材料使用有效期,而且制得的复合熔喷布对颗粒物的过滤效率强,起到更好的防护作用。

83.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。