1.本发明属于防水材料技术领域,更具体地,涉及一种防水卷材及其制备方法和糙化面层的制备方法。

背景技术:

2.离型膜是自粘改性沥青防水卷材重要的“防粘、隔离”功能性材料。cn204020090u公开了一种具由压花结构的离型膜,在薄膜中选出一系列半破坏性凸点,缓冲了沥青卷材卷曲和储存过程中残余的局部应力,使卷材面层的褶皱状态得到改善。但是,这种压纹为尖锐而软的凸起结构,在压力作用下,极易镶嵌在沥青自粘层内部,使离型膜与自粘胶层间形成锚固结构,施工过程中难撕离。cn102666094a公开了一个在基膜上形成并且含有多于一个含有光固化树脂组合物的固化物的凸起的离型膜,这种结构的凸起同样容易镶嵌在沥青自粘层内部,从而造成施工过程中难以将膜撕离,同时由于缺少阻隔层,其并不能减少沥青及胶水中小分子迁移,这极大地缩短了防水卷材的使用期。

3.经过调研,目前还有一种技术是在基膜中添加在一定温度下具由膨胀作用的中空微球,并利用中空微球内的至少一种易挥发有机化合物实现表面结构的粗糙化处理。但是,这种工艺在实施过程中很难控制,同时这种“破坏性的”糙化方式方式非常容易破坏离型膜自身的结构。

4.综上所述,目前离型膜糙化处理方式有以下三种:

5.1)采用具由一定纹路结构的压辊在一定温度和压力下压合,实现基膜表面的粗糙化处理。

6.2)在基膜表面上采用含有光固化树脂的组合物形成凹凸点,对表面进行粗糙化处理。

7.3)添加在一定温度下具有膨胀作用的中空微球,并利用中空微球内的至少一种易挥发有机化合物实现表面结构的粗糙化处理。

8.通过以上分析,以上三种离型膜糙化处理方式并不能有效解决离型膜更与卷材有效分离,同时还可能对基材膜的结构造成破坏。

9.为了解决上述问题,本发明通过添加高熔点的有机-无机固体粒状材料到聚合物载体,利用聚合物载体和有机-无机固体粒状材料热力学性不同,实现基材表面的粗糙化。本发明的粗糙面不含有压花离型膜中尖锐的凸起结构,而是一种平板纹路状,不对基材膜有任何结构和性能破坏;同时,该结构还较好解决了离型涂布的均匀性,离型力能力均匀、稳定。本发明的聚烯烃离型膜的离型力均匀稳定而且残接较低,经长期储存后离型力的波动《10%,使离型膜更容易与卷材分离而且剥离后不易有沥青残留,提升了施工效率。进一步地,具有该聚烯烃离型膜的防水卷材具有优异的自粘性保持率,经过长期储存后沥青卷材的自粘性保持在85%以上。进一步地,具有该聚烯烃离型膜的防水卷材具有优异的抗褶皱性,能有效提升防水卷材质在施工应用中的使用效果。

技术实现要素:

10.本发明针对现有技术不足,提供了一种防水卷材,该防水卷材具有聚烯烃离型膜,且聚烯烃离型膜的粗糙面不含有任何发泡物质、粗糙颗粒物质,也不含有尖锐的凸起结构,不对基材膜有任何结构和性能破坏;同时,该结构还解决了离型涂布的均匀性,使得该聚烯烃离型膜的离型力均匀稳定而且残接较低,经长期储存后离型力的波动《10%,使离型膜更容易与卷材分离而且剥离后不易有沥青残留,提升了施工效率;进一步地,该防水卷材还具有优异的自粘性保持率。

11.为了实现上述目的,本发明第一方面提供一种防水卷材,防水卷材的面层、改性沥青层和聚烯烃离型膜;所述改性沥青层位于所述防水卷材的面层和所述聚烯烃离型膜之间;所述聚烯烃离型膜包括:聚烯烃聚合物糙化面层和有机聚合物硬化隔离涂层;所述有机聚合物硬化隔离涂层涂布于所述糙化面层的至少一面;所述糙化面层包括聚烯烃聚合物和嵌入其中的微粉材料,至少部分微粉材料凸出所述糙化面层的基膜,所述微粉材料在240℃以下无物态变化。

12.本发明第二方面提供一种防水卷材的制备方法,其特征在于,所述的制备方法包括:将除有机聚合物硬化隔离涂层外的其它层在模具内一步叠合制备成薄膜,所述薄膜的至少一面涂布有机聚合物硬化隔离涂层的浆料后热固化,形成所述聚烯烃离型膜,将改性沥青层的一面与聚烯烃离型膜贴合,另一面复合防水卷材的面层形成防水卷材;

13.所述模具优选为圆形和平板状的任意一种;

14.所述薄膜的制备方式优选选自流延形式、共挤吹膜形式、共挤吹膜-挤压形式中的任意一种;

15.所述涂布的方式优选为挤压涂布和转移涂布中的任意一种;

16.所述热固化优选为紫外光高压汞灯热固化;所述高压汞灯的功率优选为10-50千瓦的,所述热固化温度优选为100-140℃;

17.所述薄膜在涂布前优选进行表面糙化处理和/或电晕处理;所述表面糙化优选经过表面具有纹路的辊轮进行压花处理形成;所述压花处理的温度优选不大于130℃,压力不超过10kgf;所述辊轮纹路的深度优选为所述糙化面层(r)的基膜厚度的0.5-10%。

18.本发明第三方面提供一种糙化面层的制备方法,包括:将微粉颗粒与聚烯烃聚合物共混后融熔挤出,并流延冷却形成所述糙化面层;

19.所述融熔挤出的温度优选为150~250℃;

20.以微粉颗粒与聚烯烃聚合物的总重量计,所述微粉颗粒的加入量优选为3-20%,所述聚烯烃聚合物的加入量优选为80-97%。

21.本发明的有益效果如下:

22.1)粗糙面采用特殊图案设计,在较低的离型剂涂布克重下即可保证离型剂的覆盖性,节约原材料成本。

23.2)能有效改善防水卷材存储及使用过程中的褶皱,提升防水性能。

24.3)离型力稳定而且残接较低,经长期储存后离型力的波动《10%,使离型膜更容易与卷材分离而且剥离后不易有沥青残留,提升了施工效率。

25.4)粗糙面不含有任何发泡物质、粗糙颗粒物质,而是通过模压制备而成,简单、方便、实用。

26.5)与现有压花离型膜相比,本发明的粗糙面不含有压花离型膜中尖锐的凸起结构,而是一种平板纹路状,不对基材膜有任何结构和性能破坏;同时,该结构还较好解决了离型涂布的均匀性,离型力能力均匀、稳定。

27.6)与现有的pe和pp离型膜相比,本发明是表面含有粗糙结构功能层的多层结构,通过多个功能层功能的叠加,充分发挥了各结构的功能作用,有效改善防水卷材存储及使用过程中的褶皱,提升防水性能。

28.7)与现有离型膜相比,还可以减少沥青及胶水中有小分子迁移并降低空气与自粘层间的氧气交流,提高了自粘层的耐久性,延长防水卷材的使用期。

29.8)与现有离型膜相比,与卷材贴合时的剥离力变化范围小,撕膜性能稳定。在自然条件下储存50天,使用白色胶带作为抗黄变测试方法时,胶带色差小于5,常规离型膜出现严重色差。

30.9)与现有卷材相比,具有离型膜的防水卷材具有优异的保粘性,在防水卷材的长期储存中,自粘性保持率在85%以上。

31.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

32.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

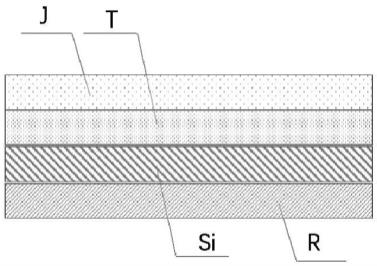

33.图1为本发明实施例1中防水卷材的横截面示意图。

34.图2为本发明实施例2中防水卷材的横截面示意图。

35.图3为本发明实施例3中防水卷材的横截面示意图。

36.图4为本发明实施例中防水卷材的聚烯烃离型膜表面压花图案示意图。

37.j-防水卷材的面层,t-改性沥青层,r-聚烯烃聚合物糙化面层,si-有机聚合物硬化隔离涂层,p-阻隔层,a-聚烯烃聚合物层,d-改性粘结剂层

具体实施方式

38.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

39.本发明提供一种防水卷材,所述防水卷材包括:防水卷材的面层j、改性沥青层t和聚烯烃离型膜;所述改性沥青层t位于所述防水卷材的面层j和所述聚烯烃离型膜之间;所述聚烯烃离型膜包括:聚烯烃聚合物糙化面层r和有机聚合物硬化隔离涂层si;所述有机聚合物硬化隔离涂层si涂布于所述糙化面层r的至少一面;所述糙化面层r包括聚烯烃聚合物和嵌入其中的微粉材料,至少部分微粉材料凸出所述糙化面层r的基膜,所述微粉材料在240℃以下无物态变化。

40.所述无物态变化是指不发生熔融、膨胀等物理形态的变化。

41.在本发明的离型膜中,所述的糙化面层是通过一定尺寸的有机和/或无机微粉形成的,微粉材料优选为非空心结构的有机和/或无机填料,最优选为二氧化硅微粉、丙烯酸类树脂微球,这种微粉或微球分布在糙化层r中,在高温高速加工过程中仍保持完好的结构

形状和层间位置,使整个离型膜成型后粗糙面层具由稳定的糙化结构状。由于是一体化成型且过程中无化学膨胀过程,所以质量控制便捷、设备投入较低。

42.本发明中糙化面层不含有任何发泡物质、粗糙颗粒物质,而是通过模压制备而成,简单、方便、实用。

43.优选地,聚烯烃离型膜还包括:阻隔层p和至少一个改性粘接层。

44.所述改性粘接层位于所述阻隔层p和所述糙化面层r之间。

45.所述有机聚合物硬化隔离涂层si涂布在至少一个所述糙化面层r的外表面上。

46.优选地,聚烯烃离型膜还包括至少一个聚烯烃聚合物层。

47.所述聚烯烃聚合物层与所述糙化面层r和/或所述改性粘接层接触。

48.与现有的pe和pp离型膜相比,本发明是表面含有粗糙结构功能层的多层结构,通过多个功能层功能的叠加,充分发挥了各结构的功能作用,有效改善防水卷材存储及使用过程中的褶皱,提升防水性能。

49.与现有离型膜相比,还可以减少沥青及胶水中有小分子迁移并降低空气与自粘层间的氧气交流,提高了自粘层的耐久性,延长防水卷材的使用期。

50.根据本发明,所述防水卷材的面层j选自复合膜、热熔膜、沙砾中的任意一种。

51.所述改性沥青层t的原料为聚合物改性沥青、增粘树脂和软化油的混合物。

52.所述聚烯烃聚合物糙化面层r中的聚烯烃聚合物选自均聚聚丙烯、共聚聚丙烯、高密度聚乙烯、线性聚乙烯、线性低密度聚乙烯、茂金属聚乙烯、热塑性聚烯烃弹性体中的至少一种。

53.所述微粉材料为实心结构的有机或无机填料,优选选自聚丙烯酸类树脂微球、二氧化硅微粉中的至少一种。

54.所述微粉材料的粒径为0.1~280微米,优选为0.5-180微米。

55.所述微粉材料凸出糙化面层r的基膜的尺寸不大于4微米。

56.以糙化面层r的总质量为基准,所述微粉颗粒的质量分数优选为3-20%,所述聚烯烃聚合物的质量分数优选为80-97%。

57.所述糙化面层r的厚度为1-10微米,优选为3-7微米。

58.具体的,所述糙化面层r至少一面具有纹路。

59.所述有机聚合物硬化隔离涂层si涂布在所述糙化面层r有纹路的一面。

60.所述纹路优选为压纹辊纹路,所述纹路的形状优选为曲线状、网纹线状、树枝状、矩形、菱形、多边形中的任意一种。

61.所述纹路的深度优选为所述糙化面层r的基膜厚度的0.5-10%。

62.糙化面层采用特殊图案设计,在较低的离型剂涂布克重下即可保证离型剂的覆盖性,节约原材料成。

63.非续性纹路图案,用于改善卷材储存时产生的褶皱问题,同时更易剥离,剥离后不残留。

64.与现有压花离型膜相比,本发明的糙化面层不含有压花离型膜中尖锐的凸起结构,而是一种平板纹路状,不对基材膜有任何结构和性能破坏;同时,该结构还较好解决了离型涂布的均匀性,离型力能力均匀、稳定。

65.根据本发明,所述有机聚合物硬化隔离涂层si的浆料为环氧改性有机硅氧烷化合

物、有机丙烯酸酯改性有机硅氧烷化合物、乙烯基有机硅氧烷化合物、氟硅聚合物中的任意一种。

66.所述有机聚合物硬化隔离涂层si的厚度为0.2~1.5微米。

67.根据本发明,所述阻隔层p的原料为聚酰胺,乙烯-乙烯醇共聚物中的任意一种,其厚度为1-10微米,优选为2-5微米。

68.所述乙烯-乙烯醇共聚物中乙烯含量优选为21mol%~38mol%。

69.所述改性粘接层的原料为马来酸酐改性聚乙烯和马来酸酐改性聚丙烯中的至少一种。

70.所述改性粘结层的厚度为1-7微米,优选为3-5微米。

71.具体的,所述聚烯烃聚合物层中的聚烯烃聚合物与糙化面层r中的聚烯烃聚合物相同或不同,选自均聚聚丙烯、共聚聚丙烯、高密度聚乙烯、线性聚乙烯、线性低密度聚乙烯、茂金属聚乙烯、热塑性聚烯烃弹性体中的至少一种;

72.所述聚烯烃聚合物层的厚度为1-10微米,优选为3-7微米。

73.本发明还提供一种防水卷材的制备方法,所述的制备方法包括:将除有机聚合物硬化隔离涂层si外的其它层在模具内一步叠合制备成薄膜,所述薄膜的至少一面涂布有机聚合物硬化隔离涂层si的浆料后热固化,形成所述聚烯烃离型膜,将改性沥青层t的一面与聚烯烃离型膜贴合,另一面复合防水卷材的面层j形成防水卷材;

74.所述模具优选为圆形和平板状的任意一种;

75.所述薄膜的制备方式优选选自流延形式、共挤吹膜形式、共挤吹膜-挤压形式中的任意一种;

76.所述涂布的方式优选为挤压涂布和转移涂布中的任意一种;

77.所述热固化优选为紫外光高压汞灯热固化;所述高压汞灯的功率优选为10-50千瓦的,所述热固化温度优选为100-140℃;

78.所述薄膜在涂布前优选进行表面糙化处理和/或电晕处理;所述表面糙化优选经过表面具有纹路的辊轮进行压花处理形成;所述压花处理的温度优选不大于130℃,压力不超过10kgf;所述辊轮纹路的深度优选为所述糙化面层r的基膜厚度的0.5-10%。

79.本发明也提供一种糙化面层的制备方法,包括:将微粉颗粒与聚烯烃聚合物共混后融熔挤出,并流延冷却形成所述糙化面层。

80.所述融熔挤出的温度优选为150~250℃。

81.以微粉颗粒与聚烯烃聚合物的总重量计,所述微粉颗粒的加入量优选为3-20%,所述聚烯烃聚合物的加入量优选为80-97%。

82.所述聚烯烃离型膜具有以下特征中的至少一种:热老化后沥青自粘层/铝板粘结剥离力保持率≥75%,优选≥80%;离型力的波动小于20%,优选小于10%;离型膜/沥青卷材剥离力范围为5~30g/25mm;50天耐黄变色差小于15,优选小于10。

83.热老化后沥青自粘层/铝板粘结剥离力保持率测试按照gb/t23341进行,方法为:将带有离型膜的自粘沥青放置于70℃烘箱热处理7天后进行测试。

84.离型力的波动测试按照gb/t25256进行,方法为:将带有离型膜的自粘沥青进行50天储存周期后,测试离型膜的标准离型力。

85.离型力范围测试按照gb/t25256进行,方法为:将带有离型膜的自粘沥青进行长期

储存并测试过程中剥离力的变化范围。

86.不泛黄50天测试按照企业内部测试方法进行,方法为:将白色薄膜胶带贴合在离型膜非硅面,测试长时间储存前后胶带表面的色差。

87.下面通过实施例、对比例和测试例对本发明进行更详细的说明。

88.对比例1

89.该防水卷材包括防水卷材的面层、改性沥青层和聚烯烃离型膜,该聚烯烃离型膜由压花凸起结构层和硬化隔离涂层组成,总厚度20微米;所述的压花凸起结构层r厚度19.5微米,由100%均聚聚丙烯组成,所述的硬化隔离涂层si厚度0.5微米,为uv光固化后形成的硬质聚硅氧烷硅油层。均聚聚丙烯经过220~250℃螺杆挤出机吹膜形成厚度19.5微米薄膜,并在线经过表面尖锐凸起组成的挤压辊,形成压花凸起结构层;然后转移至涂布辊在表面粗糙面均匀涂布,并经过uv光固化设备固化成型后形成聚烯烃离型膜。在聚烯烃离型膜的涂硅层,采用流延或者浸涂方式涂布改性沥青再复合热熔膜面层得到防水卷材。

90.实施例1

91.本实施例用于说明本发明的防水卷材的制备方法。

92.该防水卷材包括防水卷材的面层j、改性沥青层t和聚烯烃离型膜,该聚烯烃离型膜由聚烯烃聚合物糙化面层r和有机聚合物硬化隔离涂层si组成,总厚度20μm;所述的聚烯烃聚合物糙化面层r厚度19.5微米,由100%均聚聚丙烯以及质量占比15%的二氧化硅微粉组成,所述的有机聚合物硬化隔离涂层si厚度0.5微米,为uv光固化后形成的硬质聚硅氧烷硅油层。将二氧化硅微粉与均聚聚丙烯共混并经过220~250℃螺杆挤出机吹膜形成厚度19.5微米薄膜,并经过表面预制成点和曲线组成的挤压辊,形成聚烯烃聚合物糙化面层r;然后转移至涂布辊在表面粗糙面均匀涂布有机聚合物硬化隔离涂层si的浆料,并经过uv光固化设备固化成型后形成聚烯烃离型膜。在聚烯烃离型膜的涂硅层,采用流延或者刮涂方式涂布改性沥青再复合热熔膜面层得到防水卷材。

93.实施例2

94.本实施例用于说明本发明的防水卷材的制备方法。

95.该防水卷材包括防水卷材的面层j、改性沥青层t和聚烯烃离型膜,该聚烯烃离型膜厚度30微米,由聚烯烃聚合物糙化面层r、聚烯烃聚合物层a、改性粘结剂层d、阻隔层p、和有机聚合物硬化隔离涂层si组成。其中,聚烯烃聚合物糙化面层r厚度3.9微米,由55%高密度聚乙烯(hdpe)、40%线性低密度聚乙烯(lldpe)、5%均聚均聚聚丙烯(mpp)以及质量占比10%的二氧化硅微粉组成;聚烯烃聚合物层a厚度为5微米,由55%线性低密度聚乙烯(lldpe)和45%高密度聚乙烯(hdpe)组成;改性粘结剂层d的厚度为4微米,由100%马来酸酐改性聚乙烯组成;阻隔层p厚度为4微米,为100%尼龙6组成。将二氧化硅微粉与高密度聚乙烯(hdpe)、线性低密度聚乙烯(lldpe)、均聚均聚聚丙烯(mpp)共混并经过220~250℃螺杆挤出机吹膜形成厚度3.9微米厚的聚烯烃聚合物糙化面层r;将聚烯烃聚合物糙化面层r与其它层按序叠合经共挤吹膜;然后经过表面预制成点和曲线组成的挤压辊后涂布有机聚合物硬化隔离涂层si的浆料,最后热固化成型后形成聚烯烃离型膜,其中有机聚合物硬化隔离涂层si厚度为0.2微米,在聚烯烃离型膜的涂硅层,采用流延或者刮涂方式涂布改性沥青再复合复合膜面层得到防水卷材。

96.实施例3

97.本实施例用于说明本发明的防水卷材的制备方法。

98.该防水卷材包括防水卷材的面层j、改性沥青层t和聚烯烃离型膜,该聚烯烃离型膜的厚度20微米,由聚烯烃聚合物糙化面层r、改性粘结剂层d、阻隔层p、和有机聚合物硬化隔离涂层si组成。其中,聚烯烃聚合物糙化面层r厚度3.8微米,由40%均聚聚丙烯和60%共聚聚丙烯以及质量占比15%的聚丙烯酸类树脂微球组成;改性粘结剂层厚度为4微米,由100%马来酸酐改性聚丙烯组成;阻隔层p厚度为4微米,为100%的evoh组成。将聚丙烯酸类树脂微球与均聚聚丙烯、共聚聚丙烯共混并经过220~250℃螺杆挤出机吹膜形成厚度3.8微米厚的聚烯烃聚合物糙化面层r;将聚烯烃聚合物糙化面层r与其它层按序叠合经共挤流延;然后经过表面预制成点和曲线组成的挤压辊后涂布有机聚合物硬化隔离涂层si的浆料,其中有机聚合物硬化隔离涂层si厚度为0.4微米,最后uv固化成型后形成聚烯烃离型膜,在聚烯烃离型膜的涂硅层,采用流延或者刮涂方式涂布改性沥青再复合复合膜面层得到防水卷材。

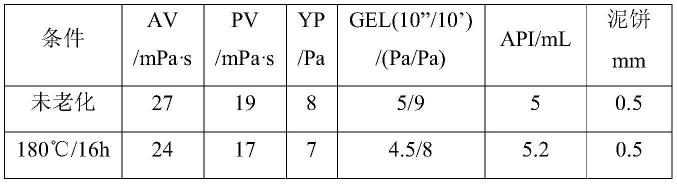

99.测试例1

100.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行硅油涂布克重测试,测试方法为:采用牛津lab-x3500涂硅量测试仪进行测试,测试结果如表1所示。

101.测试例2

102.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行离型力测试,测试方法为:采用宽度为25mm的德莎7475胶带进行测试,测试结果如表1所示。

103.测试例3

104.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行离型膜/沥青剥离力测试,测试方法为:采取25mm的离型膜,贴于沥青自粘层表面,并用压辊均匀往返3次,停放24h,待调试完成后,以300mm/min速度进行测试,测试结果如表1所示。

105.测试例4

106.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行沥青自粘层/铝板剥离力测试,测试按照gb/t23441进行,方法为:采用50mm宽的沥青自粘层贴于铝板,并用压辊往返碾压3次,停放24h,然后以100mm/min速度进行测试,测试结果如表1所示。

107.测试例5

108.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行热老化后沥青自粘层/铝板粘结剥离力保持率测试,测试按照gb/t23341进行,方法为:将带有离型膜的自粘沥青放置于70℃烘箱热处理7天后进行测试,测试结果如表1所示。

109.测试例6

110.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行离型力的波动测试,测试按照gb/t25256进行,方法为:将带有离型膜的自粘沥青进行50天储存周期后,测试离型膜的标准离型力,测试结果如表1所示。

111.测试例7

112.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行离型力范围测试,测试按照gb/t25256进行,方法为:将带有离型膜的自粘沥青进行长期储存并

测试过程中剥离力的变化范围,测试结果如表1所示。

113.测试例8

114.将对比例和实施例1-3所制备的聚烯烃离型膜应用于自粘沥青卷材性能进行不泛黄50天测试,测试按照企业内部测试方法进行,方法为:将白色薄膜胶带贴合在离型膜非硅面,测试长时间储存前后胶带表面的色差,测试结果如表1所示。

115.表1

[0116][0117]

从表1中的对比数据可以看出,实施例3的各项性能是最为优异的。在硅油涂布克重方面,实施例3为0.4g/m2,而实施例1、实施例2和对比例1离型剂涂布克重也很低,这说明粗糙面采用特殊图案设计,在较低的离型剂涂布克重下即可保证离型剂的覆盖性。在离型膜/沥青剥离力方面,实施例1-3均较低,说明嵌入微粉材料糙化面层r具有优异的剥离力。在沥青卷材外观方面,实施例1-3均无褶皱,说明离型膜中多个功能层功能的叠加提高了其抗褶皱性能。在热老化后沥青自粘层/铝板粘结剥离力保持率方面,实施例1-3表现优异,说明嵌入微粉材料糙化面层r不容易与沥青自粘层热粘接。在离型力的波动的测试中,实施例1-3离型力随时间变化波动很小,说明采用粗糙结构后涂硅的离型膜性能稳定。在离型力范围方面,实施例1-3在沥青卷材长时间储存过程中变化范围很小,说明采用粗糙结构和uv固化方式涂硅的离型膜性能稳定,与沥青卷材有优异的剥离性力。在耐黄变50天的测试中,实施例1-3的色差变化均明显优于对比例,说明该糙化层的结构设计一定程度上提升了其耐黄变性能,其中多个功能层结构有效提升了耐黄变性。

[0118]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。