1.本发明属于纺织材料技术领域,具体涉及一种释放香味的无纺布及其制作方法。

背景技术:

2.无纺布是指以化学纤维为基本原料,经化学或热熔粘合而成的类似布的产品制造。因其不进行纺织,故又称为非织造布,直接利用高聚物切片、短纤维或长丝将纤维通过气流或机械成网,然后经过水刺,针刺,或热轧加固,最后经过后期整理形成的无编织的布料。

3.无纺布使用的大多数无纺布的原材料是聚丙烯,而塑料袋的原材料是聚乙烯,两种物质虽然名字相似,但在化学结构上却相差甚远。聚乙烯的化学分子结构具有相当强的稳定性,极难降解,所以塑料袋需要300年才可分解完毕;而聚丙烯的化学结构不牢固,分子链很容易就可断裂,从而可以有效地降解,并且在无毒的形态中进入下一步环境循环,一个无纺布购物袋在90天内就可以彻底分解。而且无纺布购物袋可重复使用10次以上,废弃后对环境的污染度也只有塑料袋的10%。

4.芳香无纺布是指的在无纺布中加入植物香精,使布料产生香味的无纺织布,其可以快速或者缓慢释放香味,从而满足不同环境和人群的需求。目前带香味的无纺布制备主要采用在生产过程中将香精通过雾化装置喷洒在无纺布上,比如纸尿裤、卫生巾之类的,使其带有香味,该技术主要存在以下问题:容易造成生产车间存在香味导致人体不适;污染其他非香味产品;车间香味浓引发昆虫等风险;尤其是香味损失高,香味保留效果差。

5.针对以上存在生产难点,本发明旨在开发一款在生产和未使用时缓慢释放香味,在使用时又能快速释放香味无纺布。

技术实现要素:

6.基于以上现有技术,本发明的目的在于提供一种释放香味的无纺布及其制备方法,通过本发明制备的释放香味的无纺布,能够在生产和未使用时缓慢释放香味,在使用时又能快速释放香味。

7.为了实现以上目的,本发明采用的技术方案为:

8.一种释放香味的无纺布,所述释放香味无纺布由无纺布和芳香微胶囊构成,所述无纺布可为单层、双层或多层复合体,所述芳香微胶囊为释放香味材料,该材料由囊壁和囊心组成。

9.为了更好的实现本发明,进一步的,所述无纺布复合体,由聚丙烯、爽滑剂和聚烯烃弹性体组成,其中聚丙烯原料占比质量分数为50~80%,爽滑剂原料占比质量分数为1~3%,剩余原料为聚烯烃弹性体。

10.为了更好的实现本发明,进一步的,释放香味材料芳香微胶囊的囊壁为聚氨酯树脂,囊心为芳香精油、香精或其他带香味的功能材料中的一种,其中囊壁原料占比微胶囊材料质量分数的50~70%,囊芯原料占比微胶囊材料质量分数的30~50%。

11.为了更好的实现本发明,进一步的,芳香微胶囊的粒径为0.5~5.0μm。

12.本发明还提供一种释放香味的无纺布的制备方法,包括以下步骤:

13.步骤1、用纺粘法制备无纺布复合体;

14.步骤2、制备释放香味材料芳香微胶囊;

15.步骤3、将芳香微胶囊配制成微胶囊溶液;

16.步骤4、将微胶囊溶液使用雾化装置进行雾化,均匀喷洒到无纺布表面;

17.步骤5、烘干即可。

18.为了更好的实现本发明,进一步的,步骤1中用纺粘法制备无纺布复合体,将高聚物在无溶剂下聚合,聚合条件为110~150℃;造粒,在定温下切片,切片温度为50~80℃;切片后清洗除杂,然后干燥脱水,送入螺杆压机加热,加热温度为180~210℃,制成溶体,再经喷丝板挤出长丝,长丝丝束通过冷箱,冷却风温度15~25℃,冷却牵伸后,牵伸后的丝条均匀铺放在成网机上,经过预压辊,再通过轧机进行热轧加固,温度110~150℃,压力2~10mpa,卷绕成型,备用。

19.为了更好的实现本发明,进一步的,步骤2中释放香味材料芳香微胶囊的制备采用原位聚合法制备。

20.先将囊芯和蒸馏水按照1:2~4进行混合,20~40℃下搅拌,搅拌转速100~300rpm,搅拌然后缓慢加入含有质量分数为40~60%的囊壁水溶液,同时用6m的盐酸调ph为2~4,控制过程温度50~70℃,形成微胶囊后,升温至90℃保温20~50min,用蒸馏水冲洗2~3次后抽滤,真空干燥,干燥温度50~70℃。

21.为了更好的实现本发明,进一步的,步骤3中配制的微胶囊溶液质量浓度为10~50%。

22.为了更好的实现本发明,进一步的,步骤5中烘干温度为80~100℃。

23.有益效果

24.本发明的有益效果如下:

25.(1)本发明采用含有释放香味材料芳香微胶囊技术,采用微胶囊技术将芳香精油包裹在胶囊内,致使不稳定和易挥发的芳香因子变得稳定,芳香材料被包裹在胶囊囊心,因气体直径小于胶囊壁分子间隙,芳香因子能通过分子间间隙散发到外界,使芳香微胶囊材料达到缓释香味效果,因此在胶囊囊壁未破裂之前仅散发出淡淡香味。

26.(2)本发明使用的芳香微胶囊技术,可以制备不同微胶囊囊壁,其具有不同的耐磨强度,可以确保在生产时或未使用时囊壁保持完整,达到缓释效果,在使用过程中,微胶囊囊壁在摩擦或外力作用后(可根据需求调整抗外力强度),胶囊壁破裂,香味快速释放。

27.(3)本发明采用喷雾法将芳香微胶囊喷洒在无纺布表面,烘干后即可使用,过程简单易行,同时香味可使用不同的香味,有多种选择,在生产过程中,采用微胶囊技术能有效降低生产车间及生产过程中产生香味,可大大降低因为香味问题导致人体不适,引发昆虫、污染其他产品等风险;香味散失少,能有效降低生产、保存过程中香味损失,提高香味保存时间;在消费者使用时胶囊囊壁破裂后快速释放香味,能满足现有产品香味使用要求。

附图说明

28.图1为本发明实施例1微胶囊囊壁未破裂时高倍扫描电镜图;

29.图2为本发明实施例1微胶囊香味缓释过程示意图;

30.图3为本发明实施例1微胶囊囊壁破裂时高倍扫描电镜图;

31.图4为本发明实施例1微胶囊囊壁破裂后快速释放过程示意图;

32.图5为本发明实施例1微胶囊纤维表面高倍扫描电镜图。

具体实施方式

33.下面结合具体实施例对本发明作进一步详细说明。

34.实施例1

35.本实施例提供一种释放香味的无纺布,所述释放香味无纺布由无纺布和芳香微胶囊构成,所述无纺布可为十层复合体,由聚丙烯、爽滑剂和聚烯烃弹性体组成,其中聚丙烯原料占比质量分数为80%,爽滑剂原料占比质量分数为3%,剩余原料为聚烯烃弹性体。

36.所述芳香微胶囊为释放香味材料,该材料由囊壁和囊心组成。囊壁为聚氨酯树脂,囊心为茉莉香精油,其中囊壁原料占比微胶囊材料质量分数的60%,囊芯原料占比微胶囊材料质量分数的40%,芳香微胶囊的粒径为2.0μm。

37.本实施例还提供一种释放香味的无纺布的制备方法,包括以下步骤:

38.步骤1、用纺粘法制备无纺布复合体:将高聚物在无溶剂下聚合,聚合条件为120℃;造粒,在定温下切片,切片温度为70℃;切片后清洗除杂,然后干燥脱水,送入螺杆压机加热,加热温度为200℃,制成溶体,再经喷丝板挤出长丝,长丝丝束通过冷箱,冷却风温度20℃,冷却牵伸后,牵伸后的丝条均匀铺放在成网机上,经过预压辊,再通过轧机进行热轧加固,温度120℃,压力5mpa,卷绕成型,备用。

39.步骤2、用原位聚合法制备制备释放香味材料芳香微胶囊:先将囊芯和蒸馏水按照1:3进行混合,40℃下搅拌,搅拌转速300rpm,搅拌然后缓慢加入含有质量分数为50%的囊壁水溶液,同时用6m的盐酸调ph为3,控制过程温度70℃,形成微胶囊后,升温至90℃保温30min,用蒸馏水冲洗3次后抽滤,真空干燥,干燥温度70℃。

40.步骤3、将芳香微胶囊配制成微胶囊溶液,其质量浓度为40%。

41.步骤4、将微胶囊溶液使用雾化装置进行雾化,均匀喷洒到无纺布表面。

42.步骤5、烘干即可,烘干温度为90℃。

43.实施例2

44.本实施例提供一种释放香味的无纺布,所述释放香味无纺布由无纺布和芳香微胶囊构成,所述无纺布可为五层复合体,由聚丙烯、爽滑剂和聚烯烃弹性体组成,其中聚丙烯原料占比质量分数为70%,爽滑剂原料占比质量分数为3%,剩余原料为聚烯烃弹性体。

45.所述芳香微胶囊为释放香味材料,该材料由囊壁和囊心组成。囊壁为聚氨酯树脂,囊心为玫瑰香精,其中囊壁原料占比微胶囊材料质量分数的50%,囊芯原料占比微胶囊材料质量分数的50%。芳香微胶囊的粒径为5.0μm。

46.本实施例还提供一种释放香味的无纺布的制备方法,包括以下步骤:

47.步骤1、用纺粘法制备无纺布复合体:将高聚物在无溶剂下聚合,聚合条件为110℃;造粒,在定温下切片,切片温度为80℃;切片后清洗除杂,然后干燥脱水,送入螺杆压机加热,加热温度为210℃,制成溶体,再经喷丝板挤出长丝,长丝丝束通过冷箱,冷却风温度15℃,冷却牵伸后,牵伸后的丝条均匀铺放在成网机上,经过预压辊,再通过轧机进行热轧

加固,温度110℃,压力2mpa,卷绕成型,备用。

48.步骤2、用原位聚合法制备制备释放香味材料芳香微胶囊:先将囊芯和蒸馏水按照1:2进行混合,40℃下搅拌,搅拌转速300rpm,搅拌然后缓慢加入含有质量分数为40%的囊壁水溶液,同时用6m的盐酸调ph为2,控制过程温度50℃,形成微胶囊后,升温至90℃保温50min,用蒸馏水冲洗3次后抽滤,真空干燥,干燥温度50℃。

49.步骤3、将芳香微胶囊配制成微胶囊溶液,其质量浓度为10%。

50.步骤4、将微胶囊溶液使用雾化装置进行雾化,均匀喷洒到无纺布表面。

51.步骤5、烘干即可,烘干温度为100℃。

52.实施例3

53.本实施例提供一种释放香味的无纺布,所述释放香味无纺布由无纺布和芳香微胶囊构成,所述无纺布可为三层复合体,由聚丙烯、爽滑剂和聚烯烃弹性体组成,其中聚丙烯原料占比质量分数为60%,爽滑剂原料占比质量分数为2%,剩余原料为聚烯烃弹性体。

54.所述芳香微胶囊为释放香味材料,该材料由囊壁和囊心组成。囊壁为聚氨酯树脂,囊心为茉莉香精油,其中囊壁原料占比微胶囊材料质量分数的55%,囊芯原料占比微胶囊材料质量分数的45%。芳香微胶囊的粒径为4.0μm。

55.本实施例还提供一种释放香味的无纺布的制备方法,包括以下步骤:

56.步骤1、用纺粘法制备无纺布复合体:将高聚物在无溶剂下聚合,聚合条件为130℃;造粒,在定温下切片,切片温度为60℃;切片后清洗除杂,然后干燥脱水,送入螺杆压机加热,加热温度为200℃,制成溶体,再经喷丝板挤出长丝,长丝丝束通过冷箱,冷却风温度20℃,冷却牵伸后,牵伸后的丝条均匀铺放在成网机上,经过预压辊,再通过轧机进行热轧加固,温度130℃,压力8mpa,卷绕成型,备用。

57.步骤2、用原位聚合法制备制备释放香味材料芳香微胶囊:先将囊芯和蒸馏水按照1:4进行混合,40℃下搅拌,搅拌转速200rpm,搅拌然后缓慢加入含有质量分数为55%的囊壁水溶液,同时用6m的盐酸调ph为2,控制过程温度65℃,形成微胶囊后,升温至90℃保温40min,用蒸馏水冲洗3次后抽滤,真空干燥,干燥温度65℃。

58.步骤3、将芳香微胶囊配制成微胶囊溶液,其质量浓度为20%。

59.步骤4、将微胶囊溶液使用雾化装置进行雾化,均匀喷洒到无纺布表面。

60.步骤5、烘干即可,烘干温度为95℃。

61.实施例4

62.本实施例提供一种释放香味的无纺布,所述释放香味无纺布由无纺布和芳香微胶囊构成,所述无纺布可为双层,由聚丙烯、爽滑剂和聚烯烃弹性体组成,其中聚丙烯原料占比质量分数为70%,爽滑剂原料占比质量分数为2%,剩余原料为聚烯烃弹性体。

63.所述芳香微胶囊为释放香味材料,该材料由囊壁和囊心组成。囊壁为聚氨酯树脂,囊心为玫瑰香精油,其中囊壁原料占比微胶囊材料质量分数的65%,囊芯原料占比微胶囊材料质量分数的35%。芳香微胶囊的粒径为3.0μm。

64.本实施例还提供一种释放香味的无纺布的制备方法,包括以下步骤:

65.步骤1、用纺粘法制备无纺布复合体:将高聚物在无溶剂下聚合,聚合条件为140℃;造粒,在定温下切片,切片温度为60℃;切片后清洗除杂,然后干燥脱水,送入螺杆压机加热,加热温度为190℃,制成溶体,再经喷丝板挤出长丝,长丝丝束通过冷箱,冷却风温度

18℃,冷却牵伸后,牵伸后的丝条均匀铺放在成网机上,经过预压辊,再通过轧机进行热轧加固,温度140℃,压力4mpa,卷绕成型,备用。

66.步骤2、用原位聚合法制备制备释放香味材料芳香微胶囊:先将囊芯和蒸馏水按照1:2进行混合,30℃下搅拌,搅拌转速200rpm,搅拌然后缓慢加入含有质量分数为45%的囊壁水溶液,同时用6m的盐酸调ph为2,控制过程温度55℃,形成微胶囊后,升温至90℃保温30min,用蒸馏水冲洗3次后抽滤,真空干燥,干燥温度55℃。

67.步骤3、将芳香微胶囊配制成微胶囊溶液,其质量浓度为30%。

68.步骤4、将微胶囊溶液使用雾化装置进行雾化,均匀喷洒到无纺布表面。

69.步骤5、烘干即可,烘干温度为85℃。

70.实施例5

71.本实施例提供一种释放香味的无纺布,所述释放香味无纺布由无纺布和芳香微胶囊构成,所述无纺布可为单层,由聚丙烯、爽滑剂和聚烯烃弹性体组成,其中聚丙烯原料占比质量分数为50%,爽滑剂原料占比质量分数为1%,剩余原料为聚烯烃弹性体。

72.所述芳香微胶囊为释放香味材料,该材料由囊壁和囊心组成。囊壁为聚氨酯树脂,囊心为茉莉香精油,其中囊壁原料占比微胶囊材料质量分数的70%,囊芯原料占比微胶囊材料质量分数的30%。芳香微胶囊的粒径为1.0μm。

73.本实施例还提供一种释放香味的无纺布的制备方法,包括以下步骤:

74.步骤1、用纺粘法制备无纺布复合体:将高聚物在无溶剂下聚合,聚合条件为150℃;造粒,在定温下切片,切片温度为50℃;切片后清洗除杂,然后干燥脱水,送入螺杆压机加热,加热温度为180℃,制成溶体,再经喷丝板挤出长丝,长丝丝束通过冷箱,冷却风温度15℃,冷却牵伸后,牵伸后的丝条均匀铺放在成网机上,经过预压辊,再通过轧机进行热轧加固,温度150℃,压力2mpa,卷绕成型,备用。

75.步骤2、用原位聚合法制备制备释放香味材料芳香微胶囊:先将囊芯和蒸馏水按照1:2进行混合,20℃下搅拌,搅拌转速100rpm,搅拌然后缓慢加入含有质量分数为40%的囊壁水溶液,同时用6m的盐酸调ph为4,控制过程温度70℃,形成微胶囊后,升温至90℃保温20min,用蒸馏水冲洗2次后抽滤,真空干燥,干燥温度70℃。

76.步骤3、将芳香微胶囊配制成微胶囊溶液,其质量浓度为50%。

77.步骤4、将微胶囊溶液使用雾化装置进行雾化,均匀喷洒到无纺布表面。

78.步骤5、烘干即可,烘干温度为80℃。

79.对比例

80.本对比例提供一种无纺布为复合体,由聚丙烯、爽滑剂和聚烯烃弹性体组成,其中聚丙烯原料占比质量分数为80%,爽滑剂原料占比质量分数为3%,剩余原料为聚烯烃弹性体。

81.采用纺粘法制备该无纺布:将高聚物在无溶剂下聚合,聚合条件为120℃;造粒,在定温下切片,切片温度为70℃;切片后清洗除杂,然后干燥脱水,送入螺杆压机加热,加热温度为200℃,制成溶体,再经喷丝板挤出长丝,长丝丝束通过冷箱,冷却风温度20℃,冷却牵伸后,牵伸后的丝条均匀铺放在成网机上,经过预压辊,再通过轧机进行热轧加固,温度120℃,压力5mpa,卷绕成型,备用。

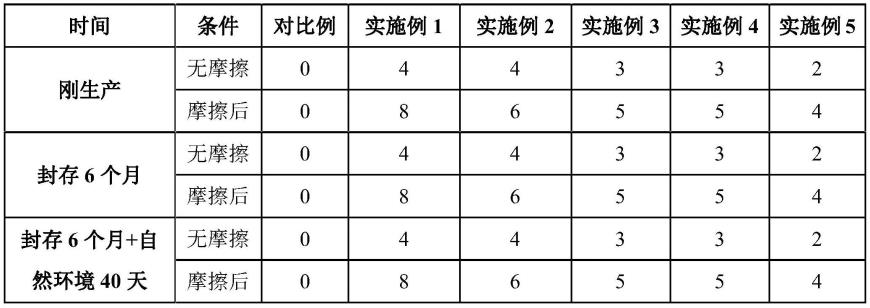

82.对上述实施例1至5和对比例制得的释放香味无纺布进行香味测试,其风味等级为

0~10,0为无味,10为非常浓郁,测试结果如下:

83.表1

[0084][0085]

从表1可知,本发明实施例制备的释放香味无纺布在封存6个月后,仍然可以释放较多的香味,并且在封存过程中一直维持一个相对较低的水平,经外界压力摩擦后,芳香微胶囊破裂后,可释放较为浓郁的香味,从而实现香味无纺布的使用体验。

[0086]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。