1.本发明涉及航天隐身材料领域,具体涉及一种耐高温雷达红外兼容隐身材料及其制备方法,可耐温至1000℃。

背景技术:

2.随着雷达与红外复合侦查与制导技术的发展,具有雷达红外兼容隐身功能材料已经成为重要的研究方向。但同一材料实现雷达红外兼容隐身存在固有矛盾,原因在于雷达隐身要求材料对电磁波的强吸收、低反射,而红外隐身要求材料对电磁波低吸收、高反射。因此,如何通过材料结构设计解决两者间的矛盾,是实现雷达红外兼容隐身的关键。同时,随着武器装备飞行速度的提高以及对飞行器尾向隐身性能的新要求,需要开发具有耐高温特性的雷达红外兼容隐身材料。

3.此外,随着通讯系统发射功率的提高以及飞行器飞行速度的增加,对具有耐高温能力的频率选择透波结构提出了新的需求。现有技术报道的频率选择表面主要通过印刷电路板工艺、光刻镀膜工艺以及丝网印刷工艺制备,选用的频率选择表面基材以及导电周期图案材料均不具备耐受400℃以上的能力。

4.随着航空航天技术的高速发展,对耐高温雷达红外兼容隐身材料的需求日益迫切,研制一种耐高温、抗氧化、高温性能稳定的雷达红外兼容隐身涂层材料具有重要意义。

技术实现要素:

5.针对上述存在问题或不足,为解决现有雷达红外兼容隐身材料的耐高温性能不足的问题,本发明提供了一种耐高温雷达红外兼容隐身材料及其制备方法,该材料能够在1000℃高温环境下使用、具有抗氧化、低红外发射率和高温稳定性。

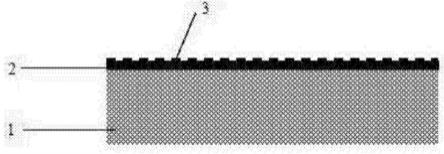

6.一种耐高温雷达红外兼容隐身材料,为层状结构,由下至上依次包括基底层、中间介质层和频率选择表面层。

7.所述基底层是连续氧化物纤维增强氧化物基复合材料,厚度为2.0~5.0mm,具有耐高温的性能,被上层的中间介质层和频率选择表面层覆盖后,仍具有所需的电性能。

8.所述中间介质层为聚酰亚胺薄膜,保证层间附着力,其厚度为0.035~0.15mm,选取该介质层的厚度不仅能够保证吸波材料轻、薄,而且还能保证附着于该介质层的频率选择表面层能够最好的发挥其耐高温以及吸波性能。

9.所述频率选择表面层为周期性图案的电阻涂层,厚度为0.6~8.0um,电阻涂层的材料体系为二氧化钌系玻璃基电阻涂层,二氧化钌系玻璃基电阻涂层能够保证吸波材料具有耐高温且电阻特性稳定的优势。

10.频率选择表面层提供吸波性能实现雷达隐身功能,同时与基底层和中间介质层共同实现对电磁场的耦合效应,实现协同低发射率的功能,即红外隐身功能。

11.进一步的,所述连续氧化物纤维增强氧化物基复合材料包括连续石英纤维增强氧化物基复合材料、连续铝硅酸盐纤维增强氧化物基复合材料、连续莫来石纤维增强氧化物

基复合材料或连续氧化铝纤维增强氧化物基复合材料。

12.进一步的,电阻涂层的周期性图案为矩阵式分布的正方形贴片图案,正方形贴片一一对应的居中设置在所属矩阵单元,正方形贴片的边长与所属矩阵单元的边长比值为0.5~0.8,矩阵单元的边长为1.0mm~2.5mm。

13.上述耐高温雷达红外兼容隐身材料的制备方法,包括以下步骤:

14.步骤1、根据设计要求选取连续氧化物纤维增强氧化物基复合材料作为基底材料,并制备出设计厚度的基底层。

15.步骤2、在步骤1所得基底层上制备中间介质层聚酰亚胺薄膜;中间介质层具体制备方式采用热模压或涂覆制备的方式。

16.热模压方式具体为:

17.将质量浓度为30wt%~45wt%的聚酰亚胺溶液平铺在洁净的玻璃板上,然后放入马弗炉中进行高温亚胺化处理,待处理后的玻璃板冷却再取出,置于恒温水浴锅中分离出薄膜,最后经干燥获得(恒温水浴锅的温度为40~80℃,干燥温度为100℃~140℃,干燥时间为1~3h)。然后将制备的聚酰亚胺薄膜采用热模压工艺制备于基底层上。

18.热模压工艺成型的参数为:先将温度升至200℃~240℃,并保温2~5h,再将温度直接升至350℃~380℃保温2~5h,最后自然降温;其中,升温速率为3~5℃/min,当温度升至310℃~350℃时开始施加5~10mpa的压力,并一直保持该压力直至温度降至200℃以下。

19.高温亚胺化处理工艺参数为:先将温度升至80℃~120℃,保温4~7h;再将温度升至220℃~260℃,保温1~4h;最后将温度升至350℃~380℃保温1~4h,最后自然降温,其中升温速率为1~5℃/min。

20.涂覆方式:将耐高温聚酰亚胺溶液涂覆在基底层上,干燥即得(干燥温度100℃~140℃)。

21.进一步的,在制备中间介质层聚酰亚胺薄膜前,先将基底层喷砂粗化处理后再制备,以提升层间附着力。

22.喷砂粗化处理的工艺参数为:气压0.2mpa~0.6mpa,喷砂距离40mm~60mm,喷枪与基底材料的角度为45

°

~60

°

,沙子粒径为50um~100um,喷砂时间为1min~3min。

23.步骤3、在步骤2所得中间介质层上制备频率选择表面层。

24.进一步的,采用丝网印刷工艺将用于制备频率选择表面层的涂料印制在步骤2制备的中间介质层表面,经干燥和烧结后,得到耐高温雷达红外兼容隐身材料。

25.进一步的,所述频率选择表面层涂料的制备方法如下:将玻璃原料粉体混合均匀后经1300℃~1500℃的温度熔炼为玻璃熔体,然后将得到的玻璃熔体经去离子水淬取得到玻璃渣,再将玻璃渣球磨成玻璃粉后先与ruo2粉混合均匀后再与有机载体混合均匀制成电阻涂料,电阻涂料粘度为170~300pa

·

s。

26.其中所述玻璃原料粉体中各化学组分的质量百分比分别为:sio240%~60%,al2o315%~25%,mgo5%~15%,zno5%~10%,bao5%~10%。

27.电阻涂料中有机载体的质量分数为25%~20%,ruo2粉体占玻璃粉和ruo2粉总质量的45%~85%;有机载体由质量分数为80%~90%的柠檬酸三丁酯、2%~5%的硝酸纤维素、10%~15%卵磷脂组成。

28.丝网印刷工艺:丝网目数为180~300目,印制遍数为1~3遍;干燥过程中的温度为

150℃~250℃,时间为2h~4h;烧结过程中的峰值烧结温度为1000℃~1050℃,烧结过程中的升温速度为15℃/min~20c/min,烧结时间为10min~120min。

29.与现有技术相比,本发明的优点在于:

30.(1)本发明的耐高温高阻抗表面雷达吸波材料可以耐受至少1000℃的高温,具有较好的耐高温性和优异的抗氧化性。

31.(2)本发明的耐高温雷达红外兼容隐身材料,超越了传统材料微观结构组成决定宏观性能的模式,可以在厚度较小的情况下实现所需吸波性能,从而减轻了产品的重量,满足了部件的轻量化需求。

32.(3)本发明获得的耐高温高阻抗表面雷达吸波材料结构简单,整个制备工艺步骤简单,可有效应用于工业化生产。

附图说明

33.图1为本发明的耐高温雷达红外兼容隐身材料的剖面结构示意图。

34.图2为实施例1制备的频率选择表面层的周期结构示意图。

35.图3为实施例1制备的电阻涂料实物图。

36.图4为实施例1中雷达与红外兼容隐身涂层的平板样件图。

37.图5是实施例1制备的耐高温雷达红外兼容隐身材料反射率曲线图。

38.图6为实施例2中耐高温雷达红外兼容隐身材料的平板样件图。

39.图7是实施例2制备的耐高温雷达红外兼容隐身材料反射率曲线图。

40.附图标记:1-基底层,2-中间介质层,3-频率选择表面层。

具体实施方式

41.下面结合附图和实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。除有特别说明,本发明中用到的各种试剂、原料均为可以从市场上购买的商品或者可以通过公知的方法制得的产品。

42.实施例1

43.一种耐高温雷达红外兼容隐身材料,其剖面结构如图1所示,由下至上依次包括基底层、中间介质层和频率选择表面层。其中基底层采用的是氧化物纤维增强氧化物基复合材料,中间介质层采用耐高温绝缘聚酰亚胺薄膜,频率选择表面层是具有选择表面图案的金属镍电阻涂层。基底层厚度为2.98mm;中间介质层厚度为0.085mm;频率选择表面层厚度为3.05um,周期单元边长为2.0mm,正方形贴片边长为1.69mm;该耐高温频率选择表面材料平板样总厚度为3.06805mm。

44.本实施例耐高温雷达红外兼容隐身材料的制备方法,包括以下步骤:

45.步骤1、按照聚酰亚胺树脂溶液与氧化物纤维增强氧化物基复合材料质量比为0.75:1的量将浓度为34wt%的聚酰亚胺树脂溶液涂覆到衬底上,表面晾干后制成预浸料。

46.按照模具规格对预浸料进行裁剪,并根据基板厚度,将制备的预浸料铺放在模具中,并置于硫化机内。先将硫化机的温度以5℃/min的升温速率升至250℃,并保温2h;再将温度以4℃/min的升温速率升至380℃保温2.5h后自然降温;当温度升至350℃时开始施加10mpa的压力并保持该压力直至温度降至200℃以下,卸压卸模,制成基底层。

47.步骤2、对基底层进行喷砂粗化处理后备用,其中喷砂粗化工艺参数为:气压为0.4mpa,喷砂距离50mm,沙子粒径在50um~100um之间,喷枪与基板角度为45

°

,喷砂时间为2min,烘箱干燥温度为120℃。

48.将质量浓度为34wt%的聚酰亚胺溶液经滤网过滤后,平铺在洁净的玻璃板上,然后放入马弗炉中进行高温亚胺化处理,先将马弗炉的温度以2℃/min的升温速率升至80c,并保温5h;再将温度以3℃/min的升温速率升至250℃,并保温2h;最后将温度以5℃/min的升温速率升至380℃,并保温2h;待玻璃板冷却后取出,在70℃恒温水浴锅中分离得到聚酰亚胺薄膜,在120℃烘箱中干燥2h,得到干燥的聚酰亚胺薄膜。

49.然后将制备的聚酰亚胺薄膜采用热模压工艺制备于基底层上。热模压工艺成型的参数为:先将温度升至200℃,并保温2h,再将温度直接升至350℃保温2h,最后自然降温;其中,升温速率为3℃/min,当温度升至310℃℃时开始施加5mpa的压力,并一直保持该压力直至温度降至200℃以下。

50.步骤3、制备频率选择表面层:

51.将玻璃原料粉体a混合均匀后经1200℃的温度在白金坩锅中熔炼2h得玻璃熔体,然后将得到的玻璃熔体倒入去离子水中进行淬冷,得到玻璃渣。

52.再将玻璃渣球磨成玻璃粉后与导电相二氧化钌粉混合均匀,再与有机载体(由质量分数为85%的柠檬酸三丁酯、5%的硝酸纤维素和10%卵磷脂组成)混合均匀制成高温电阻浆料;其中,玻璃原料粉体a组分按质量百分比为:al2o325%、zno5%、sio255%、mgo12%和bao3%;玻璃粉与二氧化钌粉混合过程在行星式重力搅拌机中混合,行星式重力搅拌机的公转速度为1200rpm,自转速度为公转速度的60%,搅拌时间60min;玻璃粉与二氧化钌粉的混合粉料与有机载体的混合过程在三辊研磨机中进行,三辊研磨机的转速为400r/min,研磨混料时间为1h;制备得到的耐高温电阻涂料的粘度为180pa

·

s。

53.采用丝网印刷工艺(丝网目数250目,印制1遍),将制备的耐高温电阻涂料印制在步骤2制备的中间介质层表面,随后,经干燥(250℃下保温2h)和烧结过程(峰值烧结温度1000℃,升温速度为20℃/min,烧结时间10min),频率选择表面层便烧结在中间介质层表面,即得到本发明的耐高温雷达红外兼容隐身材料。

54.本实施例制得的耐高温雷达红外兼容隐身材料反射率曲线如图5所示,在常温和1000℃条件下,其反射率曲线在8ghz~18ghz均可低于-5db,具有较好的吸波性能;实测1000℃条件下红外发射率为0.32,具有优异的雷达红外兼容隐身功能。

55.实施例2

56.基底层厚度2.78mm;中间介质层厚度0.075mm;频率选择表面层为金属镍电阻涂层,厚度3.05um,周期单元边长2.0mm,正方形贴片边长1.75mm;本实施例耐高温雷达红外兼容隐身材料总厚度为2.85805mm。

57.本实施例耐高温雷达红外兼容隐身材料的制备方法,包括以下步骤:

58.步骤1、按照聚酰亚胺树脂溶液与氧化物纤维增强氧化物基复合材料质量比为0.6:1的量将浓度为30wt%的聚酰亚胺树脂溶液涂覆到衬底上,表面晾干后制成预浸料。

59.按照模具规格对预浸料进行裁剪,并根据基板厚度,将预浸料铺放在模具中,并置于硫化机中。先将硫化机的温度以4℃/min的升温速率升至230℃,并保温2h;再将温度以4℃/min的升温速率升至370℃保温2h后自然降温;当温度升至350℃时开始施加8mpa的压力

并保持该压力直至温度降至200℃以下,卸压卸模,制成基底层。

60.步骤2、对基底层进行喷砂粗化处理后备用,其中喷砂粗化工艺参数为:气压为0.4mpa,喷砂距离50mm,沙子粒径在50um~100um之间,喷枪与基板角度为45

°

,喷砂时间为2min,烘箱干燥温度为120℃。

61.将质量浓度为30wt%的聚酰亚胺溶液经滤网过滤后,平铺在洁净的玻璃板上,然后放入马弗炉中进行高温亚胺化处理,先将马弗炉的温度以2℃/min的升温速率升至80c,并保温5h;再将温度以3℃/min的升温速率升至240℃,并保温2h;最后将温度以5℃/min的升温速率升至370℃,并保温2h;待玻璃板冷却后取出,在70℃恒温水浴锅中分离得到聚酰亚胺薄膜,在120℃烘箱中干燥2h,得到干燥的聚酰亚胺薄膜。

62.然后将制备的聚酰亚胺薄膜采用热模压工艺制备于基底层上。热模压工艺成型的参数为:先将温度升至240℃,并保温2.5h,再将温度直接升至380℃保温2.5h,最后自然降温;其中,升温速率为5℃/min,当温度升至350℃时开始施加10mpa的压力,并一直保持该压力直至温度降至200℃以下。

63.步骤3、制备频率选择表面层:

64.将玻璃原料粉体a混合均匀后经1200℃的温度在白金坩锅中熔炼2h得玻璃熔体。然后将得到的玻璃熔体倒入去离子水中进行淬冷,得到玻璃渣。再将玻璃渣球磨成玻璃粉后与导电相二氧化钌粉混合均匀,再与有机载体(由质量分数为85%的柠檬酸三丁酯、5%的硝酸纤维素和10%卵磷脂组成)混合均匀制成高温电阻浆料。

65.其中,玻璃原料粉体a组分按质量百分比为:al2o325%、zno5%、sio250%、mgo15%和bao5%;玻璃粉与二氧化钌粉混合过程在行星式重力搅拌机中混合,行星式重力搅拌机的公转速度为1200rpm,自转速度为公转速度的60%,搅拌时间60min;玻璃粉与二氧化钌粉的混合粉料与有机载体的混合过程在三辊研磨机中进行,三辊研磨机的转速为400r/min,研磨混料时间为1h;制备得到的高温电阻涂料的粘度为185pa

·

s。

66.采用丝网印刷工艺(丝网目数300目,印制2遍),将制备的耐高温电阻涂料印制在步骤2制备的中间介质层表面。随后,经干燥(250℃下保温2h)和烧结过程(峰值烧结温度1000℃,升温速度为20℃/min,烧结时间30min),频率选择表面层便烧结在中间介质层表面,即得到本发明的耐高温雷达红外兼容隐身材料。

67.本实施例制备得的耐高温雷达红外兼容隐身材料反射率曲线如图7所示,在常温和1000℃条件下,其反射率曲线在8ghz~18ghz均可低于-5db,具有较好的吸波性能;实测1000℃条件下红外发射率为0.35,具有优异的雷达红外兼容隐身功能。

68.通过以上实施例可见:本发明的耐高温雷达红外兼容隐身材料,其频率选择表面层提供吸波性能实现雷达隐身功能,同时与基底层和中间介质层共同实现对电磁场的耦合效应,实现协同低发射率的功能,即红外隐身功能。可耐受的高温至1000℃,具有较好的耐高温性和优异的抗氧化性;超越了传统材料微观结构组成决定宏观性能的模式,可以在厚度较小的情况下实现所需吸波性能,从而减轻了产品的重量,满足了部件的轻量化需求;材料结构简单,整个制备工艺步骤简单,可有效应用于工业化生产。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。