1.本发明涉及滑动轴承技术领域,特别涉及一种应用于十字节联轴器的滑动轴承。

背景技术:

2.汽车动力传递轴使用十字节万向联轴器可以变角度传递动力,对联轴器的扭矩的传递能力、抗弯曲能力和耐冲击能力要求较高;光伏能源作为清洁能源备受欢迎,现阶段光伏板为了能最大效率接收太阳光,而被设计为可自动调节安装角度的方式,其关键结构是背部传动作用的十字节联轴器,实现变角度动力传递的部件,要求传动平稳、可靠,使用寿命长等。

3.针对汽车领域和光伏领域中的十字节联轴器工作环境几乎都为户外,长期工作的环境恶劣,对联轴器轴承的考验严苛。目前市场上使用的是滚针式滚动轴承,存在结构复杂、振动和噪声大、对颗粒物敏感而易磨损,容易因滚动接触表面的疲劳而失效,导致使用寿命较短。因此开发一种能够应用在汽车和光伏领域中十字节联轴器的轴承是迫切需要的。

技术实现要素:

4.本发明的目的是提供一种应用于十字节联轴器的滑动轴承,解决目前汽车领域和光伏领域中的十字节联轴器使用的滚针式滚动轴承存在的结构复杂、振动和噪声大、易磨损和使用寿命短的问题。

5.为实现上述目的,本发明提供了一种所述滑动轴承包括钢套,与钢套的内壁结合的耐磨层,所述耐磨层的内壁与十字节轴端对磨。

6.优选地,所述耐磨层包括推力垫片和径向轴承,所述推力垫片的长度方向和所述径向轴承的长度方向相互垂直,所述推力垫片和径向轴承的连接处是阶梯式或平面。

7.优选地,所述钢套的外圈端部具有开口,开口处设置有防尘罩。

8.优选地,所述耐磨层包括高分子材料耐磨层和/或金属材料耐磨层。

9.优选地,所述高分子材料包括树脂或树脂的改性材料。

10.优选地,所述树脂包括聚四氟乙烯、聚酯纤维、聚甲醛、超高分子量聚乙烯、聚酰胺、聚苯硫醚、环氧树脂、酚醛树脂中的至少一种。

11.优选地,所述树脂的改性材料的改性方式包括填充改性、增强改性、增韧改性、耐磨改性、抗老化改性中的至少一种。

12.优选地,所述高分子材料耐磨层的成型方法包括粉末模压、编织卷制或层压、注塑、缠绕、离心浇铸、喷涂、粘接中的至少一种。

13.优选地,所述金属材料耐磨层包括铜合金、铝合金、硬质合金、巴氏合金中的至少一种。

14.优选地,所述金属材料耐磨层的成型方法包括重力浇铸、离心浇铸、粉末冶金中的一种。

15.本发明的有益效果在于:与滚针轴承相比,该滑动轴承结构简单,易于安装;耐磨损,使用寿命长;颗粒物质容忍性好,能适应恶劣的工作环境等;减振性好,工作更平稳;用高分子材料制成的耐磨层具有一定的自润滑性,在无油的环境下可以保证一定的工作寿命;同时可以制作成很薄的尺寸,占用设备的空间小;该滑动轴承可以应用于汽车和光伏领域中的十字节联轴器。

附图说明

16.图1为十字节联轴器的立体图;

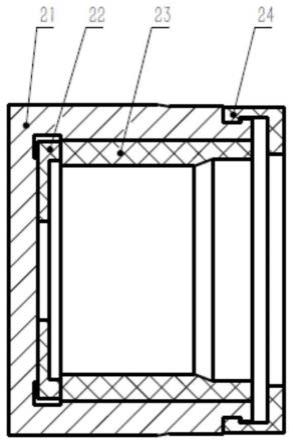

17.图2是本发明的滑动轴承的剖视图;

18.其中,1、十字节;2、滑动轴承;21、钢套;22、推力垫片;23、径向轴承;24、防尘罩。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例和附图,对本发明进行进一步详细说明。应当理解,此处所描述的实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.如图1所示,所述十字节联轴器包括十字节1、以及与十字节1可拆卸连接的滑动轴承2。

21.十字节万向联轴器具有空间球面四杆机构,其主动轴和从动轴能够在任意方向偏斜α角,当其工作时,从动轴跟着主动轴相应转动,两轴的瞬时传动比会持续变化,同时伴随着冲击、振动等附加载荷,除此之外润滑性较差,种种原因都会导致十字轴万向联轴器活动连接件之间的严重磨损,尤其是十字节与轴承之间最为明显,如图2所示,本发明提供了一种应用于十字节联轴器的滑动轴承,包括钢套21,与钢套21的内壁结合的耐磨层,所述耐磨材料层的内壁与十字节轴端对磨。

22.具体地,所述滑动轴承的结构为一端开口的圆环形钢套,在钢套内壁设置同样圆环形的耐磨层,所述耐磨层附着在钢套上,十字节轴端与耐磨层的内壁形成工作对磨面,工作时耐磨层与十字节轴滑动摩擦产生相对运动。

23.在一种实施方式中,所述耐磨层包括推力垫片22和径向轴承23,所述推力垫片22的长度方向和所述径向轴承23的长度方向相互垂直,所述推力垫片22和径向轴承23的连接处是阶梯式或平面。

24.当推力垫片和径向轴承的连接处是阶梯式时,推力垫片和径向轴承可以通过一体成型,然后再经过二次加工得到阶梯式,这种阶梯式设计一方面可以起到储油的作用,另一方面可以增大轴与径向轴承之间的接触面积,进一步使得径向轴承可以承担更多的径向的力,适合于在高载工况下工作。

25.对于轻载工况,推力垫片和径向轴承的连接处为平面,直接将推力垫片和径向轴承由一体成型得到。

26.具体地,所述推力垫片用以承受该滑动轴承在工作过程中产生的轴向推力,径向轴承主要用于承担十字节万向联轴器转动时所产生的离心力,使得滑动轴承通过推力垫片和径向轴承同时承受轴向和径向的力,能够减少十字节万向联轴器工作时产生的振动,同

时推力垫片和径向轴承一体成型可以保证结构的稳定性,进一步使得该滑动轴承在十字节联轴器频繁变化角度下的工作更平稳,可靠性更高。

27.在一种实施方式中,所述钢套21的外圈端部具有开口,开口处设置有防尘罩24,可以有效防止灰尘、水分进入到钢套内部的耐磨层,以及防止内部的油变干,从而更好地保护轴承,提高使用寿命,减少维护成本。

28.在一种实施方式中,所述耐磨层的厚度和钢套的厚度根据十字节联轴器的工况确定,通常耐磨层的厚度为0.5-3mm,在一般载荷下,钢套的厚度为2~5mm,所述耐磨层的厚度太大会造成与钢套之间的结合效果不好,同时也会增加成本,厚度太小耐磨性能和使用寿命不够,本发明的耐磨层的厚度控制在0.5-3mm,能够在保持良好结合的情况下具备优异的耐磨性,大大提高了十字节万向联轴器在汽车、光伏领域的使用寿命。

29.在一种实施方式中,所述耐磨层包括高分子材料耐磨层和/或金属材料耐磨层。

30.在一种实施方式中,所述高分子材料耐磨层的材料包括树脂或树脂的改性材料。

31.在一种实施方式中,所述树脂包括聚四氟乙烯、聚酯纤维、聚甲醛、超高分子量聚乙烯、聚酰胺、聚苯硫醚、环氧树脂、酚醛树脂中的至少一种。

32.本发明对上述树脂的来源不做特殊限制,可以通过市售购买得到。

33.在一种实施方式中,所述改性材料的改性方式包括填充改性、增强改性、增韧改性、耐磨改性、抗老化改性中的至少一种。

34.具体地,所述填充改性具体是在树脂中加入填料以及一定的偶联剂。

35.进一步地,所述填料包括但不限于滑石粉、碳酸钙、云母粉、硅粉、玻璃微珠、硫酸钡、蒙脱土中的至少一种。

36.进一步地,所述偶联剂包括但不限于硅烷偶联剂、钛酸酯偶联剂、铬络合物偶联剂中的至少一种。

37.在一种实施方式中,所述增强改性是在树脂中添加一定的具有长径比的材料,能够显著地提升强度和硬度。

38.进一步地,所述具有长径比的材料包括但不限于碳纤维、玻璃纤维、芳纶纤维、晶须中的至少一种。

39.在一种实施方式中,所述增韧改性是在树脂中添加一定的增韧剂,以使得材料更加柔韧和有弹性,避免产生脆性的断裂。

40.进一步地,所述增韧剂包括但不限于聚乙烯辛烯共弹性体、甲基丙烯酸甲酯-丁二烯-苯乙烯三元共聚物、sebs、乙烯-醋酸乙烯共聚物中的至少一种。

41.在一种实施方式中,所述耐磨改性是在树脂中加入润滑材料,降低摩擦系数,提升耐磨性能。

42.进一步地,所述润滑材料包括但不限于聚四氟乙烯、石墨、二氧化钼、硅树脂中的至少一种。

43.在一种实施方式中,所述抗老化改性是在树脂中加入一定的抗氧剂或光稳定剂,以增强材料的抗老化性能。

44.进一步地,所述抗氧剂或光稳定剂包括但不限于抗氧剂1010、抗氧剂1098、抗氧剂168、抗氧剂770、二氧化钛、炭黑中的至少一种。

45.在一种实施方式中,所述高分子材料耐磨层的成型方法包括粉末模压、编织卷制

或层压、注塑、缠绕、离心浇铸、喷涂、粘接中的至少一种,针对不同的高分子材料可以选择不同的成型方式形成耐磨层。

46.在一种实施方式中,所述金属材料耐磨层包括铜合金、铝合金、硬质合金、巴氏合金中的至少一种。

47.在一种实施方式中,所述金属材料耐磨层的成型方法包括重力浇铸、离心浇铸、粉末冶金中的一种。

48.实施例1

49.一种应用于十字节联轴器的滑动轴承,包括圆环形钢套,与一端开口的圆环形钢套的内壁结合的耐磨层,所述耐磨层的内壁与十字节轴端形成工作对磨面,工作时轴端与耐磨层滑动摩擦产生相对运动,所述耐磨层包括推力垫片和径向轴承,所述推力垫片的长度方向和径向轴承的长度方向相互垂直,所述推力垫片和径向轴承的连接处为阶梯式,所述推力垫片和径向轴承经一体成型后二次加工得到阶梯式设计,所述钢套的外圈端部具有开口,开口处设有防尘罩。

50.具体地,耐磨层为碳纤维耐磨层,碳纤维耐磨层与钢套过盈安装。

51.所述碳纤维耐磨层的制作方法包括以下步骤:将碳纤维原丝编织成布,经环氧树脂胶液浸润后卷制成圆筒形,经固化后加工成型。

52.本发明中所用的碳纤维原丝型号包括东丽t700或t800,或者其它性能相近的型号。

53.在本实施例中,所述碳纤维原丝的型号为东丽t700。

54.在本实施例中,所述环氧树脂胶液的环氧当量为179~195eq/100g,在25℃的粘度为5000~16000mpa.s。

55.本实施例的滑动轴承适合高承载、高温工况下使用。

56.实施例2

57.一种应用于十字节联轴器的滑动轴承,包括圆环形钢套,与一端开口的圆环形钢套的内壁结合的耐磨层,所述耐磨层的内壁与十字节轴端形成工作对磨面,工作时轴端与耐磨层滑动摩擦产生相对运动,所述耐磨层包括推力垫片和径向轴承,所述推力垫片的长度方向和所述径向轴承的长度方向相互垂直,所述推力垫片和径向轴承的连接处为阶梯式,所述推力垫片和径向轴承经一体成型后二次加工得到阶梯式设计,所述钢套的外圈端部具有开口,开口处设有防尘罩。

58.所述耐磨层是衬垫布,衬垫布与钢套内壁以粘接的方式结合。

59.其中衬垫布通常由纤维编制而成,纤维的种类包括但不限于聚四氟乙烯纤维、聚酯纤维、芳纶纤维、玻璃纤维、碳纤维中的至少一种。

60.在本实施例中,衬垫布是由聚四氟乙烯纤维和芳纶纤维分别作为经纱和纬纱进行编织而成。

61.进一步地,聚四氟乙烯纤维和芳纶纤维的纤维细度为200~500d,编织密度为8~12根/厘米。

62.在本实施例中,聚四氟乙烯纤维和芳纶纤维的纤维细度为300d,编织密度为10根/厘米。

63.环氧树脂粘接所使用的粘接剂为环氧树脂,所述环氧树脂的环氧当量为179~

195eq/100g,在25℃的粘度为5000~16000mpa.s。

64.值得注意的是,粘接之前将编织好的衬垫布均匀浸润环氧树脂,在卷制成圆环形的过程中需要用一定的拉力去除多余的粘接剂,以保证衬垫布与钢套的紧密、牢固的结合。

65.本实施例的滑动轴承适合高承载工况。

66.实施例3

67.一种应用于十字节联轴器的滑动轴承,包括圆环形钢套,与一端开口的圆环形钢套的内壁结合的耐磨层,所述耐磨层的内壁与十字节轴端形成工作对磨面,工作时轴端与耐磨层滑动摩擦产生相对运动,所述耐磨层包括推力垫片和径向轴承,所述推力垫片的长度方向和径向轴承的长度方向相互垂直,所述推力垫片和径向轴承的连接处平面,所述推力垫片和径向轴承一体成型,所述钢套的外圈端部具有开口,开口处设有防尘罩。

68.所述耐磨层为超高分子量聚乙烯改性材料耐磨层,通过注塑或模压的方式与钢套结合。

69.超高分子量聚乙烯改性材料耐磨层通过超高分子量聚乙烯增强改性,其中增强相为碳纤维,增强相的重量含量为5%~25%。

70.本实施例中所用的超高分子聚乙烯的分子量为300万,采用注塑的方式与钢套结合。

71.本实施例的滑动轴承适合常温中低承载工况,运行平稳。

72.实施例4

73.一种应用于十字节联轴器的滑动轴承,包括圆环形钢套,与一端开口的圆环形钢套的内壁结合的耐磨层,所述耐磨材料层的内壁与十字节轴端形成工作对磨面,工作时轴端与耐磨层滑动摩擦产生相对运动,所述耐磨层包括推力垫片和径向轴承,所述推力垫片的长度方向和径向轴承的长度方向相互垂直,所述推力垫片和径向轴承的连接处为阶梯式,所述推力垫片和径向轴承经一体成型后二次加工得到阶梯式设计,所述钢套的外圈端部具有开口,开口处设有防尘罩。

74.所述耐磨层为铜合金,铜合金通过铸造成型,铜合金与钢套过盈安装。

75.铜合金的牌号为zcupb10sn10。

76.本实施例的滑动轴承适合高承载工况。

77.实施例5

78.一种应用于十字节联轴器的滑动轴承,包括圆环形钢套,与一端开口的圆环形钢套的内壁结合的耐磨层,所述耐磨层的内壁与十字节轴端形成工作对磨面,工作时轴端与耐磨层滑动摩擦产生相对运动,所述耐磨材料层包括推力垫片和径向轴承,所述推力垫片的长度方向和所述径向轴承的长度方向相互垂直,所述推力垫片和径向轴承的连接处为阶梯式,所述推力垫片和径向轴承经一体成型后二次加工得到阶梯式,所述钢套的外圈端部具有开口,开口处设有防尘罩。

79.所述耐磨层为巴氏合金,巴氏合金通过浇铸成型,巴氏合金与钢套离心浇铸。

80.本实施例的滑动轴承适合中等载荷工况。

81.对比例

82.本对比例为传统的滚针轴承。

83.性能评价

84.将实施例1-5以及对比例进行以下性能的测试,结果见表1。

85.具体的测试方法如下:

86.1.摩擦系数

87.本发明中的摩擦系数按照gb/t 3960-2016标准在润滑油的条件下进行测试的。

88.2.机械载荷

89.本发明的机械载荷按照标准astm g70-07进行测试。

90.3.耐磨性

91.本发明的耐磨性试验按照gb/t 3960-2016中的体积磨损量进行评价,通过试验结果划分为以下等级:

92.当体积磨损量《8e-4

cm3时评定为很好;

93.当8e-4

cm3≤体积磨损量<1e-3

cm3时评定为好;

94.当1e-3

cm3≤体积磨损量<4e-3

cm3时评定为较好;

95.当4e-3

cm3≤体积磨损量<8e-3

cm3时评定为一般;

96.当体积磨损量≥8e-3

cm3时评定为差。

97.需要说明的是滚针轴承耐磨性的测试标准不同,但是耐磨性之间影响轴承的使用寿命,从而可以比较相同工况下的使用寿命,间接对比耐磨性。

98.4.自润滑性

99.本发明的自润滑性采用gb/t 3960-2016标准,在无任何润滑油的条件下进行测试,其中摩擦系数低于0.12且磨损量低于2e-3

cm3时评定为好,摩擦系数大于0.2且磨损量大于5e-3

cm3时评定为差。

100.表1

101.测试项目实施例1实施例2实施例3实施例4实施例5对比例摩擦系数(油润滑)0.050.0350.030.060.05-机械载荷(mpa)3530~3722322827耐磨性好好很好较好优异-自润滑性好好好较差较差-最小厚度(mm)10.5110.72.3使用寿命(年)》10》8》84~54~52~3

102.注:本发明的摩擦系数用以评价滑动轴承的损耗功率,摩擦系数越小表明该滑动轴承在运行过程中的摩擦阻力越小,即传动力消耗在轴承上的无用功越少,损耗的功率就越小;

103.本发明的耐磨性是指相同工况下材料的磨损量,直接影响到使用寿命,耐磨性越好,轴承的使用寿命越长。

104.自润滑性是指在无润滑油的工况下测得的摩擦系数,摩擦系数和磨损量越低,且工作的平稳性越好。

105.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。