1.本发明涉及表面工程技术领域或者粗糙表面建模技术,特别涉及一种用于激光超声仿真分析的增材制造零件粗糙表面建模方法。

背景技术:

2.增材制造技术是将零件或物体的三维数字模型分层切片,离散成若干个二维平面图形,利用熔融沉积、烧结或光固化等方法将金属粉末、陶瓷粉末、光敏树脂、尼龙等材料进行逐层堆积黏结,最终叠加成型,制造出零件实体的技术。与传统减材制造相比其在生产系统方面有诸多改进,可以加工复杂形状零件,提高材料利用率,缩短制造周期,可实现定制化生产,受到了工业界和学术界的广泛关注。伴随着增材制造技术的成熟发展,世界科技强国和新兴国家都将增材制造技术作为未来产业发展新的增长点加以培养和支持,以抢占未来科技产业的制高点。金属增材制造技术作为整个增材制造体系中最前沿和最有潜力的方向,是该技术的重要发展方向之一,成型的零件已逐渐应用于生物医疗、航空航天、模具开发等领域。

3.选择性激光熔融技术利用高能激光束作为热源,采用铺粉的工艺技术将直径为30-50μm 的金属粉末均匀铺设于密封的工作腔内,计算机根据模型切片控制激光束扫描路径,有选择地融化金属粉末,完成一层粉末熔融后工作平台下降一个层厚,铺粉系统铺设新的粉末层后激光束继续有选择地融化扫描路径上的金属粉末,完成新层加工,循环往复,直至零件制备结束。由于成型原料是金属粉末,因此该技术成型的零件表面是凹凸不平的,具有一定的粗糙度。在对原始零件的成型质量开展后续检测时,必须考虑粗糙度对检测结果的影响。尤其是采用激光超声检测技术对增材制造试件开展无损检测时,材料表面粗糙程度对检测结果影响较大。这是因为激光超声技术是利用脉冲激光辐照在工件表面激励出超声波,并采用双波混合干涉仪以非接触的方式通过接收激光获取超声波。工件表面的粗糙程度对激光的吸收和反射均有较大程度的影响,因此,分析工件表面的粗糙程度对检测结果的影响是非常有必要的。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种用于激光超声仿真分析的增材制造零件粗糙表面建模方法,用于模拟金属增材制造零件表面的粗糙状况。

5.为实现上述目的,本发明提供如下技术方案:一种用于激光超声仿真分析的增材制造零件粗糙表面建模方法,具体步骤如下:

6.s1获取二维随机序列{η(i,j)},其中m,n为二维随机序列的长度;

7.s2根据拟生成三维随机粗糙表面的自相关函数r

zz

(k,l)获取滤波器系数h(k,l),建立滤波器;

8.s3将步骤s1中二维随机序列{η(i,j)}输入滤波器中进行滤波运算,得到粗糙表面的高度分布{z(i,j)},进而生成三维随机粗糙表面;

9.s4对三维随机粗糙表面进行激光超声仿真分析。

10.进一步的,步骤s1中,组成二维随机序列{η(i,j)}的是独立的高斯分布随机数。

11.进一步的,步骤s2中,滤波器的滤波器系数h(k,l)获取方法为:

12.s2.1确定拟生成三维随机粗糙表面的自相关函数r

zz

(k,l);

13.s2.2对自相关函数r

zz

(k,l)进行傅里叶变换得到功率谱密度s

zz

(ω

x

,ωy);

14.s2.3依据功率谱密度s

zz

(ω

x

,ωy)得到频率响应函数h(ω

x

,ωy),频率响应函数h(ω

x

,ωy)经傅里叶变换得到获取滤波器系数h(k,l)。

15.进一步的,步骤s2.1中,根据假设的表达式或工程表面的测量结果确定拟生成三维随机粗糙表面的自相关函数r

zz

(k,l),公式如下:

16.r

zz

(k,l)=σ2exp{-1.8[(k/β

x

)2 (l/βy)2]

1/2

}

[0017]

其中,σ为表面粗糙度的均方根值,β

x

和βy是x和y方向上的相关长度。

[0018]

进一步的,步骤s2.2中,功率谱密度s

zz

(ω

x

,ωy)的公式如下:

[0019]szz

(ω

x

,ωy)=|h(ω

x

,ωy)|2s

ηη

(ω

x

,ωy)

[0020]

式中,h(ω

x

,ωy)为频率响应函数,;

[0021]

其中s

ηη

(ω

x

,ωy)表示高斯分布二维速随机序列{η(i,j)}的功率谱密度,因此s

ηη

(ω

x

,ωy)为常数,

[0022]

即:

[0023]sηη

(ω

x

,ωy)=c。

[0024]

进一步的,步骤s2.3中,频率响应函数h(ω

x

,ωy)为:

[0025]

h(ω

x

,ωy)=(s

zz

(ω

x

,ωy)/c)

1/2

[0026]

对h(ω

x

,ωy)进行傅里叶逆变换得到滤波器系数h(k,l):

[0027][0028]

其中k=-n/2 1,...,-1,0,1,...,n/2-1,l=-m/2 1,...,-1,0,1,...,m/2-1。

[0029]

进一步的,步骤s3中,所述粗糙表面上的高度分布{z(i,j)}为:

[0030]

式中

[0031]

进一步的,步骤s4中,在三维随机粗糙表面中沿y方向随机提取x方向上的截面轮廓线,根据截面轮廓线构建二维随机粗糙表面,对二维随机粗糙表面进行激光超声仿真分析。

[0032]

与现有技术相比,本发明至少具有以下有益效果:

[0033]

本发明提出了一种用于激光超声仿真分析的增材制造零件粗糙表面建模方法,基于二维数字滤波技术,设计具有特定形式的滤波器对具有高斯分布的二维随机序列进行滤波运算,最终生成具有特定形式自相关函数的随机粗糙表面。该方法模拟了增材制造零件表面的粗糙状况,通过与增材制造试件真实表面对比分析,粗糙表面评定参数算术平均粗糙度ra、平均峰谷深度rz和均方根粗糙度rq的值相对于真实表面其相对误差均小于3%,说明该方法可以更贴近真实工况地在计算机上建立增材制造零件粗糙表面的三维模型,将模

拟的粗糙表面应用于有限元分析,通过仿真建模的方式即可开展粗糙表面对激光超声信号的影响分析。

附图说明

[0034]

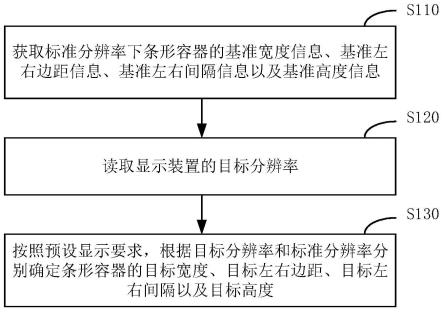

图1为本发明中生成模拟粗糙表面的流程图;

[0035]

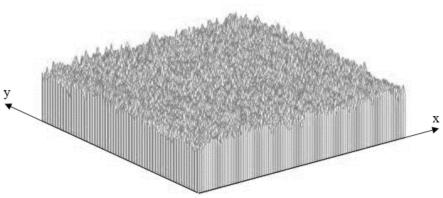

图2为本发明中生成的三维粗糙表面形貌图;

[0036]

图3为增材制造零件的粗糙度测量过程;

[0037]

图4为真实表面轮廓线和模拟表面轮廓线;

[0038]

图5为本发明中仿真分析二维模型;

[0039]

图6为本发明中粗糙表面的超声波信号图。

具体实施方式

[0040][0041]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

经过机械加工或用其他加工方法获得的零件表面,零件的表面不可能是绝对光洁的。在零件表面存在由较小间距和微小峰谷形成的微观几何形状误差,即表面粗糙度。whitehouse和archard在1970年的实验结果表明,许多工程表面的高度分布都满足高斯分布,其表面轮廓具有指数自相关函数关系。工程表面的随机过程描述已经被许多学者认可,这使得可以通过随机模拟生成粗糙表面。

[0043]

粗糙表面是一种随机过程,其主要特征是高度分布和自相关函数;本发明采用二维数字滤波技术生产随机三维粗糙表面。随机信号数字滤波技术是一个对输入信号进行线性变换的系统,设计滤波器系数h(k,l)以提供系统预期的频率响应,对高斯分布二维随机序列{η(i,j)}进行滤波运算,数字滤波器系数h(k,l)可以通过计算频率响应函数h(ω

x

,ωy)的傅里叶逆变换获取。滤波器设计中的频谱分析、傅里叶变换等方法可以生成具有特定形式自相关函数的随机粗糙表面。

[0044]

为模拟真实的粗糙表面,必须生成具有特定形式的高度分布和自相关函数的随机序列。首先输入高斯分布二维随机序列{η(i,j)},然后通过设计的具有特定形式的滤波器进行滤波运算,最终得到粗糙表面上的高度分布{z(i,j)},该分布具有一定形式的自相关函数,满足模拟真实粗糙表面的需求。具体流程如图1所示。

[0045]

如图1所示,本发明的粗糙表面生成方法,主要包括二维随机序列输入、滤波器设计和滤波运算后生成具有特定形式自相关函数的输出序列。

[0046]

具体来说,步骤如下:

[0047]

1)输入二维随机序列{η(i,j)},其中组成{η(i,j)}的是独立的高斯分布随机数,m,n为二维随机序列长度;

[0048]

2)根据假设的表达式或工程表面的测量结果确定拟生成三维随机粗糙表面的自

相关函数 r

zz

(k,l),公式如下:

[0049]rzz

(k,l)=σ2exp{-1.8[(k/β

x

)2 (l/βy)2]

1/2

}

[0050]

其中,σ为表面粗糙度的均方根值,β

x

和βy是x和y方向上的相关长度。

[0051]

γ=β

x

/βy是粗糙表面x和y方向的相关长度的比值,表示了粗糙表面的非各向同性的程度。在工程实际中,一些加工工艺(例如车削、刨、磨等)经常使表面形成纹理结构,通过调整x、y 方向的相关长度β

x

和βy可模拟这种特性的表面,从而获得对应特性表面的自相关函数r

zz

(k,l)。

[0052]

3)对自相关函数r

zz

(k,l)进行傅里叶变换得到功率谱密度s

zz

(ω

x

,ωy),公式如下:

[0053][0054]

其中,m,n为二维随机序列长度,ω

x

=-n/2 1,...,-1,0,1,...,n/2-1,ωy=-m/2 1,...,-1,0,1,...,m/2-1。

[0055]

如果s

ηη

(ω

x

,ωy)表示高斯分布二维速随机序列{η(i,j)}的功率谱密度,则对于一个线性系统, s

ηη

和s

zz

有如下关系:

[0056]szz

(ω

x

,ωy)=|h(ω

x

,ωy)|2s

ηη

(ω

x

,ωy)

[0057]

式中,h(ω

x

,ωy)为频率响应函数。

[0058]

4)依据功率谱密度s

zz

(ω

x

,ωy)得到频率响应函数h(ω

x

,ωy),频率响应函数h(ω

x

,ωy)经傅里叶变换得到获取滤波器系数h(k,l):

[0059]

由于二维随机序列{η(i,j)}是由独立随机数列组成的序列,因此{η(i,j)}的功率谱密度为常数,即:

[0060]sηη

(ω

x

,ωy)=c

[0061]

对于生成的随机粗糙表面,频率响应函数h(ω

x

,ωy)=(s

zz

(ω

x

,ωy)/c)

1/2

;

[0062]

对h(ω

x

,ωy)进行傅里叶逆变换得到滤波器系数h(k,l):

[0063][0064]

其中k=-n/2 1,...,-1,0,1,...,n/2-1,l=-m/2 1,...,-1,0,1,...,m/2-1。

[0065]

5)对步骤1)中的高斯分布二维序列{η(i,j)}进行滤波卷积运算,获取粗糙表面上的高度分布{z(i,j)}:

[0066]

式中

[0067]

所生成的三维随机粗糙表面如图2所示。

[0068]

基于增材制造技术制备一粗糙表面的金属试件,并通过接触式的探针测量其表面粗糙程度,过程如图3所示;此外在图2得到的三维随机粗糙表面中沿y方向某一位置,随机提取x方向上的截面轮廓线。计算图2和图3中获得的表面曲线的粗糙度,结果如图4所示,我们可以看到真实表面的算术平均粗糙度ra为8.0828,本发明构件的三维随机粗糙表面的算术平均粗糙度ra为8.2472。进一步地计算图4中真实表面和三维随机粗糙表面的平均峰谷深度rz值和均方根粗糙度rq值,并计算各粗糙表面评定参数相对于真实表面的误差,结果如表1所示,各参数的相对误差值均小于3%,说明本发明提出的增材制造零件粗糙表面的

建模方法能够较为真实地模拟出增材制造零件表面的粗糙状况。

[0069]

表1粗糙表面评定参数对比

[0070][0071]

进一步的,将三维随机粗糙表面轮廓线应用于有限元仿真分析,建立二维粗糙表面分析模型,如图5所示,即可获取激光超声作用于粗糙表面后产生的信号,得到的超声波信号图如图 6所示。

[0072]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。