1.本发明涉及正极材料技术领域,尤其是涉及一种镍钴锰酸锂梯度正极材料及其制备方法。

背景技术:

2.镍钴锰酸锂三元锂离子电池正极材料由于具有高的能量密度被广泛应用于新能源汽车领域。

3.一般采用高镍富集来实现最大化可逆容量。但是随着镍含量的提高,高镍材料的阳离子混排变得越来越多,循环、热稳定性逐渐下降,由此导致电池的循环寿命降低。因此,有研究提出通过控制内核至颗粒表面的镍逐渐递减,即内核较高的镍含量贡献更高的放电容量,外层较高的钴锰含量提供更多的结构稳定,从而改善材料界面的稳定性和电池的循环寿命。但是在烧结过程中出现核壳之间成分和结构上的差异使核与壳在循环过程中出现不同程度的收缩,并逐渐分离,从而抑制离子/电子在核壳间的扩散-迁移过程,造成材料长期循环性能的下降。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提出一种镍钴锰酸锂梯度正极材料及其制备方法,解决现有技术中镍含量梯度变化的镍钴锰酸锂梯度正极材料烧结工艺不合理导致材料性能下降的技术问题。

5.在试验过程中,发明人发现,由于镍的含量从外壳至内核逐渐增加,在烧结过程中因为浓度扩散机制,内核部分的镍逐渐向表面扩散,表面的锰和钴的含量高于内核,逐渐向内部扩散,理论上从核至壳的最佳煅烧温度是逐级升高的。因此希望通过温度梯度煅烧,使核壳处于各自的最佳烧结条件以避免烧结过程中出现核壳成分和结构差异导致核壳在循环过程中出现不同程度的收缩并逐渐分离,从而提高材料的长期循环性能。

6.基于此,本发明的第一方面提供了一种镍钴锰酸锂梯度正极材料的制备方法,包括以下步骤:

7.获得镍钴锰酸锂梯度正极材料前驱体;其中,所述镍钴锰酸锂梯度正极材料前驱体中的镍含量从内核至外壳梯度下降,钴和锰含量从内核至外壳梯度上升;

8.将所述镍钴锰酸锂梯度正极材料前驱体和锂源混合均匀后进行梯度煅烧,获得镍钴锰酸锂梯度正极材料;其中,梯度煅烧的过程包括:控制煅烧温度使煅烧温度梯度下降。

9.本发明的第二方面提供一种镍钴锰酸锂梯度正极材料,该镍钴锰酸锂梯度正极材料通过本发明第一方面提供的镍钴锰酸锂梯度正极材料的制备方法得到。

10.与现有技术相比,本发明的有益效果包括:

11.本发明通过温度梯度煅烧使核壳处于各自的最佳烧结条件以避免烧结过程中出现核壳成分和结构差异导致核壳在循环过程中出现不同程度的收缩并逐渐分离,从而有效提高材料的长期循环性能。

具体实施方式

12.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

13.本发明的第一方面提供了一种镍钴锰酸锂梯度正极材料的制备方法,包括以下步骤:

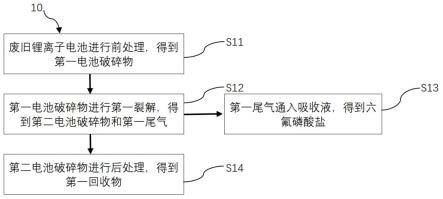

14.s1、获得镍钴锰酸锂梯度正极材料前驱体;其中,所述镍钴锰酸锂梯度正极材料前驱体中的镍含量从内核至外壳梯度下降,钴和锰含量从内核至外壳梯度上升;

15.s2、将所述镍钴锰酸锂梯度正极材料前驱体和锂源混合均匀后进行梯度煅烧,获得镍钴锰酸锂梯度正极材料;其中,梯度煅烧的过程包括:控制煅烧温度使煅烧温度梯度下降。

16.本发明中,获得镍钴锰酸锂梯度正极材料前驱体的步骤包括:

17.s11、配制n组具有不同镍含量的含有镍源、钴源和锰源的混合盐溶液;其中,n为≥2的正整数;在本发明的一些具体实施方式中,n为3;镍源为硫酸镍、氯化镍、硝酸镍、醋酸镍中的至少一种,钴源为硫酸钴、氯化钴、硝酸钴、醋酸钴中的至少一种,锰源为硫酸锰、氯化锰、硝酸锰、醋酸锰中的至少一种。在本发明的一些具体实施方式中,按镍钴锰金属摩尔比5:2:3、7:1:2和90:5:5分别将镍源、钴源和锰源配置成三种金属比例的混合盐溶液,分别计为a金属盐溶液、b金属盐溶液、c金属盐溶液;进一步地,上述混合盐溶液中,镍钴锰总金属离子浓度为1~3mol/l。

18.s12、配制碱溶液和络合剂溶液;其中,碱为氢氧化钠、氢氧化钾中的至少一种;碱溶液的浓度为2~6mol/l,进一步为4mol/l;络合剂为氨水、柠檬酸中的至少一种;络合剂溶液的浓度为0.5~5mol/l,进一步为1mol/l。

19.s13、将n组不同镍含量的混合盐溶液依次与碱溶液、络合剂溶液混合,进行连续反应,制备得到镍钴锰酸锂梯度正极材料前驱体;其中,反应温度控制在40~60℃之间,反应ph在10~13之间,反应过程以氮气作为保护。

20.本发明的步骤s13中,将n组不同镍含量的混合盐溶液依次与碱溶液、络合剂溶液混合进行连续反应的步骤包括:

21.s131、将第1组混合盐溶液、碱溶液、络合剂溶液通入反应容器中反应,得到第1次反应溶液;

22.s132、将第i次反应溶液、第i 1组混合盐溶液、碱溶液、络合剂溶液混合反应,得到第i 1次反应溶液;

23.s133、重复s132步骤依次进行混合反应,直至得到第n次反应溶液,并经过陈化、过滤、洗涤和干燥,得到镍钴锰酸锂梯度正极材料前驱体;

24.其中,i为正整数,1≤i<i 1≤n,且第i组混合盐溶液的镍含量大于第i 1组混合盐溶液的镍含量,第i组混合盐溶液的钴锰含量小于第i 1组混合盐溶液的钴锰含量,从而实现镍含量从内核至外壳梯度下降、钴和锰含量从内核至外壳梯度上升。

25.在本发明的一些优选实施方式中,混合盐溶液、碱溶液、络合剂均以一定的流速通入反应体系中。

26.在本发明的一些具体实施方式中,按镍钴锰金属摩尔比5:2:3、7:1:2和90:5:5分

别将镍源、钴源和锰源配置成总金属离子浓度为1~3mol/l的混合盐溶液,分别计为a金属盐溶液、b金属盐溶液、c金属盐溶液,且混合盐溶液、碱溶液、络合剂溶液的通入速率分别为1mol/h、0.5mol/h和2mol/h,a金属盐溶液、b金属盐溶液、c金属盐溶液的反应时间分别为4h、6h、20h。

27.本发明中,锂源为氢氧化锂或碳酸锂。在本发明的一些具体实施方式中,锂源为单水氢氧化锂(lioh

·

h2o)。进一步地,镍钴锰酸锂梯度正极材料前驱体与锂源的摩尔比为1:(1.01~1.1),在本发明的一些具体实施方式中,镍钴锰酸锂梯度正极材料前驱体与锂源的摩尔比为1:1.04。

28.本发明中,根据镍钴锰酸锂梯度正极材料前驱体各层的最佳烧结温度控制煅烧温度使煅烧温度梯度下降,使各层结构分别处于其各自的最佳烧结温度以避免烧结过程中出现核壳成分和结构差异导致核壳在循环过程中出现不同程度的收缩并逐渐分离,从而提高材料的长期循环性能。镍钴锰酸锂梯度正极材料前驱体各层的最佳烧结温度通过对锂盐和不同组成的镍钴锰酸锂三元正极材料前驱体在不同温度下进行一次烧结doe试验获得,由于时间和成本的原因,不同配比的波动范围为

±

0.01,不同温度的波动范围一般为

±

10℃,由上述所述doe试验得到的镍钴锰酸锂三元正极材料,经过电化学测试后,放电比容量最大、循环性能最好的烧结参数(温度等)即为最佳值,该过程为现有技术,在此不做详述。在本发明的一些具体实施方式中,经过doe实验,前驱体氢氧化物ni

0.81

co

0.08

mn

0.11

(oh)2的最佳烧结温度为800~820℃,前驱体氢氧化物ni

0.5

co

0.2

mn

0.3

(oh)2的最佳烧结温度为900~920℃,前驱体氢氧化物ni

0.7

co

0.1

mn

0.2

(oh)2的最佳烧结温度为840~860℃,前驱体氢氧化物ni

0.90

co

0.05

mn

0.05

(oh)2的最佳烧结温度为740~760℃。进一步地,梯度煅烧的过程在氧气气氛下进行。

29.在本发明的一些优选实施方式中,最低烧结温度对应的烧结时间为6~12h,除最低烧结温度的其他烧结温度对应的烧结时间为0.5~1.5h。在该时间范围内,所得镍钴锰酸锂梯度正极材料具有更优的电池性能。

30.在本发明的一些优选实施方式中,上述梯度煅烧过程中,还加入了助熔剂。本发明通过在梯度煅烧过程中引入助熔剂,可以降低外壳部分煅烧温度,使外壳材料在相对较低温度下重结晶,减少外层壳部分与核部分的温度差,减弱在烧结过程中出现核壳之间成分和结构上的差异使内核与外壳在循环过程中出现不同程度的收缩、分离,最终提高正极材料的循环性能。但助熔剂的加入量也不宜过高。优选地,镍钴锰酸锂梯度正极材料前驱体与助溶剂的摩尔比为1:(0.00001~0.003),更进一步为1:(0.00001~0.001);助溶剂选自硼、硅、镁、钙的氧化物、氢氧化物、碳酸盐或氯化物中的至少一种。

31.本发明的第二方面提供一种镍钴锰酸锂梯度正极材料,该镍钴锰酸锂梯度正极材料通过本发明第一方面提供的镍钴锰酸锂梯度正极材料的制备方法得到。

32.为避免赘述,本发明以下各实施例和对比例中,从核至壳镍含量逐渐下降的梯度前驱体氢氧化物的制备过程如下:

33.按镍钴锰金属摩尔比5:2:3、7:1:2和90:5:5,分别将niso4·

6h2o、coso4·

7h2o和mnso4·

h2o配置成总金属离子浓度为2mol/l的a、b、c三种金属比例的混合盐溶液;再配置好1mol/l氨水溶液和4mol/l氢氧化钠溶液;先将c中的高镍金属盐溶液、naoh溶液和氨水溶液按照1mol/h、0.5mol/h和2mol/h的泵速同时泵入反应釜中,反应温度控制在40-60℃之间,

反应ph在10-13之间,反应过程以氮气作为保护;该过程中,通入釜内的金属离子通过氨根离子的络合,均匀形成大量的核;反应进行20h后,再将c切换为b金属盐溶液通入釜内,形成中间缓冲层;继续反应6h后,将a混合盐溶液通入釜内,继续反应4h后结束;经过陈化、过滤、洗涤和干燥得到从核至壳镍含量逐渐下降的梯度前驱体氢氧化物ni

0.81

co

0.08

mn

0.11

(oh)2。

34.实施例1

35.将梯度前驱体氢氧化物、单水lioh、氧化硼按照1:1.04:0.001的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行梯度煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,梯度煅烧过程具体为:首先将温度按照2℃/min的升温速率从室温升至900℃,保温1h,再按照5℃/min的降温速率将温度降至850℃,继续保温1h,最后将温度降至750℃后保温10h。

36.实施例2

37.将梯度前驱体氢氧化物、单水lioh按照1:1.04的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行梯度煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,梯度煅烧过程具体为:首先将温度按照2℃/min的升温速率从室温升至920℃,保温1h,再按照5℃/min的降温速率将温度降至850℃,继续保温1h,最后将温度降至750℃后保温10h。

38.实施例3

39.将梯度前驱体氢氧化物、单水lioh和氧化硼按照1:1.04:0.003的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行梯度煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,梯度煅烧过程具体为:首先将温度按照2℃/min的升温速率从室温升至900℃,保温1h,再按照5℃/min的降温速率将温度降至850℃,继续保温1h,最后再降温至750℃保温10h。

40.实施例4

41.将梯度前驱体氢氧化物、单水lioh和氧化硼按照1:1.04:0.005的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行梯度煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,梯度煅烧过程具体为:首先将温度按照2℃/min的升温速率从室温升至900℃,保温1h,再按照5℃/min的降温速率将温度降至850℃,继续保温1h,最后再降温至750℃保温10h。

42.对比例1

43.将梯度前驱体氢氧化物、单水lioh、氧化硼按照1:1.04:0.001的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行梯度煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,梯度煅烧过程具体为:首先将温度按照2℃/min的升温速率从室温升至750℃,保温10h,再将温度升至850℃,继续保温1h,最后将温度升至900℃后保温1h。

44.对比例2

45.将梯度前驱体氢氧化物、单水lioh、氧化硼按照1:1.04:0.001的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行梯度煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,梯度煅烧过程具体为:首先将温度按照2℃/min的升温速率从室温升至900℃,保温4h,再按照5℃/min的降温速率将温度降至850℃,继续保

温4h,最后将温度降至750℃后保温4h。

46.对比例3

47.将梯度前驱体氢氧化物、单水lioh按照1:1.04的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,煅烧过程具体为:将温度升至820℃保温12h。

48.对比例4

49.将梯度前驱体氢氧化物、单水lioh和氧化硼按照1:1.04:0.001的摩尔比例称取后,置于球磨罐内混合均匀,将混合料放在氧气气氛炉中进行煅烧,反应结束后,经过冷却、破碎和过筛得到梯度正极材料。其中,煅烧过程具体为:将温度升至800℃保温12h。

50.试验组

51.将制备的正极材料分别与导电剂乙炔炭黑,粘结剂pvdf按照质量比92:4:4比例混合均匀,加入适量的1-甲基-2吡咯烷酮球磨1小时配成浆料均匀涂在铝片上,烘干、压片制成正极片。以金属锂片为负极组装成2032扣式电池,采用蓝电测试系统进行电性能测试,充放电电压2.5~4.25v,首圈按照0.2/0.2c充放电测试,再以0.5c/1c循环50圈。具体测试结果见表1。

52.表1

[0053][0054]

通过表1可以看出,本发明实施例1~4所得梯度正极材料明显具有更好的循环性能。

[0055]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。