1.本发明属于二次电池技术领域,具体涉及一种多孔微球碳负极材料的制备方法及其应用。

背景技术:

2.随着化石燃料的逐渐枯竭,储能已成为21世纪最重要的研究领域之一。因此,锂离子电池(libs)因其能量密度高、使用寿命长、环境兼容性良好等优点而受到广泛关注。然而,多种新兴的电池应用,如便携式电子产品、电动汽车和可再生发电站,需要更高的电压、更高的能量密度和优越的速率性能,同时提高了成本、循环寿命和安全。为了能够缓解矿产资源发掘的压力,拥有和石墨类似能储锂的碳电极材料引起人们的关注。

3.纤维素是碳电极材料主要来源之一,从生物质来源获得的纤维素再转为碳电极材料,作为电极材料的前体也引起了人们的关注,有来源广泛、产量巨大、制备绿色、可再生、机械性能优异和改性位点多、能削减传统石墨电极生产过程中污染物的排放,降低生产成本,又能充分利用生物质废弃物资源等显著优点,有利于推动探索环境友好、成本低廉的锂离子电池负极材料的大规模生产,具有重大的社会意义和经济价值。碳电极材料在能源储存与转化等领域具有广泛应用,但传统的碳电极材料理论容量和能量密度低、较差的循环稳定性,限制了其在锂电池的应用。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种多孔微球碳负极材料的制备方法及其应用。

5.根据本发明的第一个方面,提出了一种多孔微球碳负极材料的制备方法,包括以下步骤:

6.s1:将植物纤维与卤代锂盐混合得到混合固体,将所述混合固体进行加热并通入氧化性气体,得到预解离物;

7.s2:将所述预解离物与解离液混合,在密闭环境下加热反应,反应结束后固液分离,得到纤维素解离溶液,所述解离液为卤代胆碱和次氯酸锂的混合溶液;

8.s3:在所述纤维素解离溶液中加入杂化物,得到杂化溶液,将所述杂化溶液进行喷雾干燥,得到微球前体,将所述微球前体置于惰性气氛下加热处理,即得所述多孔微球碳负极材料;所述杂化物为硅酸或硅酸锂中的至少一种。

9.在本发明的一些实施方式中,步骤s1中,所述植物纤维的粒径d50≤0.5mm。可选的,所述植物纤维为植物绒球经干燥和粉碎制得。植物绒球粉碎成粉末,增加植物绒球纤维素的暴露面积。

10.在本发明的一些优选的实施方式中,所述植物绒球为白酒草属、蒲公英属、朱缨花属或藿香蓟属中的至少一种。

11.在本发明的一些优选的实施方式中,步骤s1中,所述干燥的温度为80-100℃,干燥

至恒重。

12.在本发明的一些实施方式中,步骤s1中,所述植物纤维与卤代锂盐的质量比为100:(1-10)。

13.在本发明的一些实施方式中,步骤s1中,所述卤代锂盐为氯化锂或溴化锂中的至少一种。

14.在本发明的一些实施方式中,步骤s1中,所述加热的温度为75-120℃。利用li

和cl-与纤维素上羟基作用,在高温下初步破坏部分纤维素链之间的氢键,有预解离的作用。

15.在本发明的一些实施方式中,步骤s1中,所述氧化性气体为氯气或溴气;所述氧化性气体与所述混合固体的气固比为100:(1-30)ml/g。进一步地,所述氧化性气体为氯气。通入氧化性气体进行冲刷,有预氧化、预解离的作用,利于后面解离液对植物纤维的氧化解离。

16.在本发明的一些实施方式中,步骤s2中,所述混合溶液中卤代胆碱的浓度为0.1-1g/l,次氯酸锂的浓度为0.5-5g/l。卤代胆碱对解离液起到促进的作用,卤代胆碱促使纤维素溶胀,形成均质混合物,用于加速纤维素的氧化解离。

17.在本发明的一些实施方式中,步骤s2中,所述加热的温度为75-120℃。密闭环境下加热可防止气体溢出,便于纤维素氧化。进一步地,所述加热的时间为5-30min。

18.在本发明的一些实施方式中,步骤s2中,所述固液分离还得到固体渣和溢散的气体,固体渣返回步骤s1与所述卤代锂盐混合,用于再次被解离,溢散的气体可作为氧化性气体回用到步骤s1的加热工序。

19.在本发明的一些实施方式中,步骤s2中,所述卤代胆碱为氯化胆碱或其衍生物、溴化胆碱或其衍生物、碘化胆碱或其衍生物中的至少一种。

20.在本发明的一些实施方式中,步骤s3中,所述纤维素解离溶液的碳浓度为0.5-3wt%,所述杂化物与所述纤维素解离溶液的固液比为(0.01-1):100g/ml。优选的,调节所述纤维素解离溶液的碳浓度为0.8-2wt%。调节所述纤维素解离溶液的碳浓度采用加水稀释或浓缩进行调节。调节碳浓度便于后续加杂化物进行杂化处理,控制硅碳比在一定范围,利于提高负极材料的电化学性能。

21.在本发明的一些实施方式中,步骤s3中,所述惰性气氛为氩气、氮气或氖气中的至少一种。惰性气氛的气流可除去多余官能团(羟基、醛基等)以及碳物质。

22.在本发明的一些实施方式中,步骤s3中,所述加热的温度为400-850℃,加热的时间为0.5-6h。

23.本发明的第二个方面还提供所述的制备方法制得的所述多孔微球碳负极材料在制备锂电池负极中的应用。

24.本发明的第三个方面还提供所述的制备方法制得的所述多孔微球碳负极材料在锂离子电池中的应用。

25.根据本发明的一种优选的实施方式,至少具有以下有益效果:

26.1、本发明以卤代锂盐对植物纤维进行盐浴处理,并用氧化性气体进行冲刷,在高温固相环境下促使卤代锂盐的锂离子以及卤素离子分别与纤维素上羟基的氧和氢作用,生成过氧自由基,充氧化性气体进行较高的氧化反应促使进一步断裂氢键,破坏纤维素的部分刚性结构。用卤代锂盐一方面不引入其他杂质,另一方面可达到负极材料的预锂化,此外

锂盐将和纤维素进入到液相解离液中,后续不需加入盐,液相环境中剩余未反应的锂盐的锂离子以及卤素离子再次与纤维素上羟基的氧和氢作用,方便解离液解离,从而显著提高纤维素水解速率。

27.2、基于盐浴加热并进行气体冲刷的解离预处理,促使纤维素上的羟基产生缺陷,再利用解离液中卤代胆碱低共熔剂以及次氯酸锂温和氧化的能力,解离液提供的阴离子与纤维素、半纤维素羟基缺电子基团上的氢原子发生电子诱导作用,能有效破坏纤维素、半纤维素结构中的分子间氢键,促进它们的解离量更多,解离率更高。

28.3、纤维素解离溶液加硅酸/硅酸锂进行杂化处理,硅的储锂量比碳高,加锂可以预锂化,通过压力喷雾干燥制备微球前体,再加热和通气流处理,得到多孔微球硬碳负极材料,多孔微球上有丰富的缺陷孔隙,可以提高比表面积,可以增加活性位点,促进电极与电解液的接触,进而提高硬碳的可逆储锂容量。

附图说明

29.下面结合附图和实施例对本发明做进一步的说明,其中:

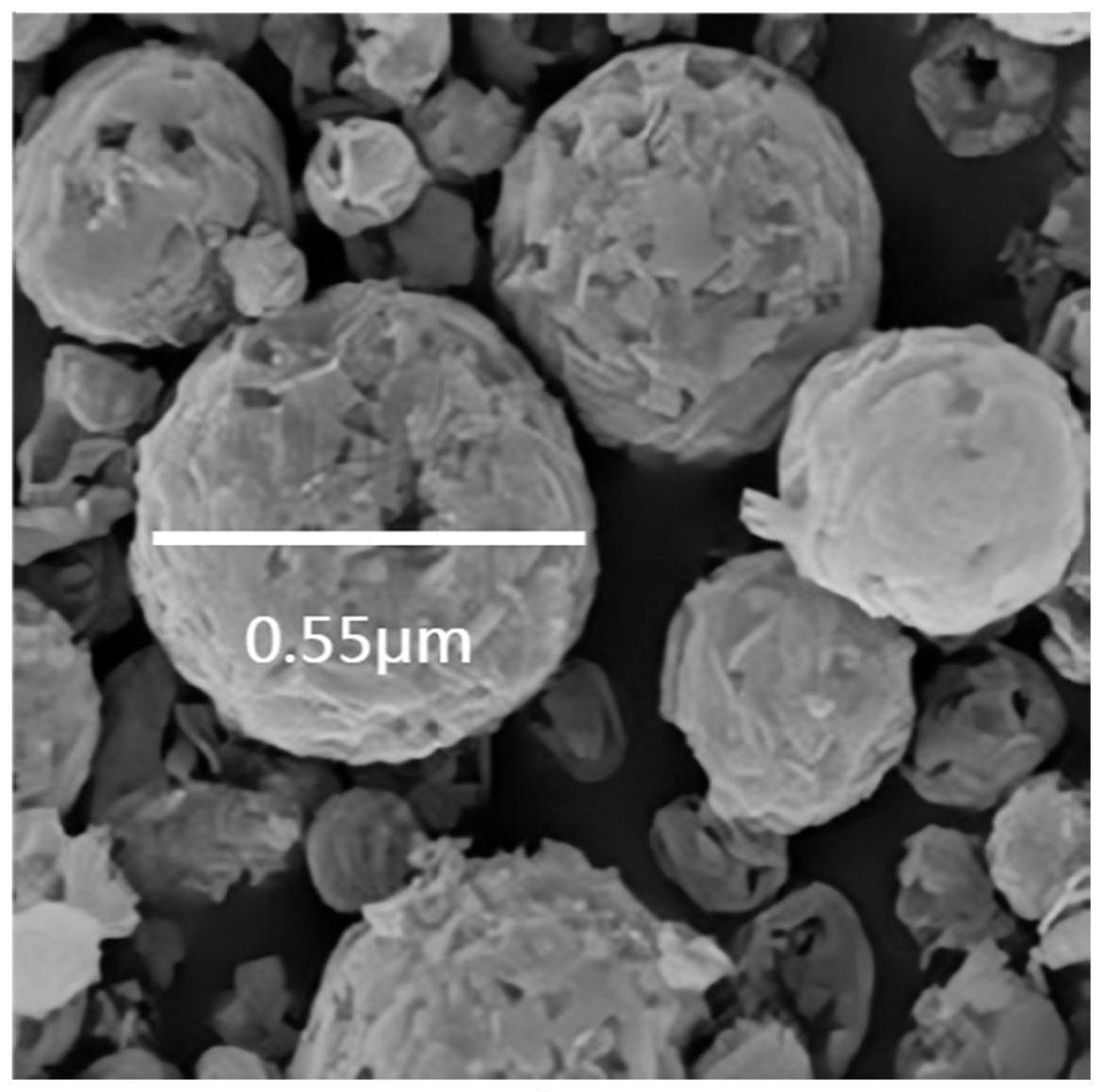

30.图1为本发明实施例3制备的多孔微球碳负极材料的sem图。

具体实施方式

31.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

32.实施例1

33.本实施例制备了一种多孔微球碳负极材料,具体过程为:

34.(1)将干净的植物绒球(pompon)(蒲公英属)置于85℃进行干燥处理,干燥后的绒球送至粉碎机粉碎得到绒球粉末(d50≤0.5mm),将绒球粉末、氯化锂按100:2.5的质量比混合均匀得到混合固体,将混合固体送至加热容器中进行盐浴加热处理(117℃,保温8min),并进行氯气冲刷(气固比100:2.5ml/g),完毕后得到第一固体(预解离物)以及回收氯气;

35.(2)将第一固体和解离液(0.15g/l氯化胆碱 0.87g/l次氯酸锂)置于耐酸耐温的容器中先搅拌均匀,然后在持续搅拌下以75℃保温27min,进行密封氧化,得到氧化后的含固体的第一溶液,将含固体的第一溶液分离得到第二固体、第二溶液(纤维素解离溶液);

36.(3)对第二溶液用碳硫仪进行碳浓度测定,将第二溶液稀释至碳浓度在0.53wt%,并添加硅酸(固液比为0.12:100g/ml)混合均匀进行杂化处理,得到杂化溶液,然后将杂化溶液引入压力喷雾干燥机中在150℃下进行喷雾干燥处理,得到微球前体,将微球前体送至管式炉中,通入氮气气流,在850℃下烧结1.25h,降温、洗涤3次,以洗去表面残余si或li离子、干燥脱水,得多孔微球碳负极材料。

37.实施例2

38.本实施例制备了一种多孔微球碳负极材料,具体过程为:

39.(1)将干净的植物绒球(pompon)(蒲公英属)置于85℃进行干燥处理,干燥后的绒球送至粉碎机粉碎得到绒球粉末(d50≤0.5mm),将绒球粉末、氯化锂按100:3.5的质量比混

合均匀得到混合固体,将混合固体送至加热容器中进行盐浴加热处理(110℃,保温12min),并进行氯气冲刷(气固比100:8.5ml/g),完毕后得到的第一固体(预解离物)以及回收氯气;

40.(2)将第一固体和解离液(0.2g/l氯化胆碱 2g/l次氯酸锂)置于耐酸耐温的容器中先搅拌均匀,然后在持续搅拌下以85℃保温18min,进行密封氧化,得到氧化后的含固体的第一溶液,将含固体的第一溶液分离得到第二固体、第二溶液(纤维素解离溶液);

41.(3)对第二溶液用碳硫仪进行碳浓度测定,将第二溶液浓缩至碳浓度在1.2wt%,并添加硅酸(固液比为0.35:100g/ml)混合均匀进行杂化处理,得到杂化溶液,然后将杂化溶液引入压力喷雾干燥机中在150℃下进行喷雾干燥处理,得到微球前体,将微球前体送至管式炉中,通入氮气气流,在750℃下烧结2.5h,降温、洗涤多次、干燥脱水,得多孔微球碳负极材料。

42.实施例3

43.本实施例制备了一种多孔微球碳负极材料,具体过程为:

44.(1)将干净的植物绒球(pompon)(蒲公英属)置于95℃进行干燥处理,干燥后的绒球送至粉碎机粉碎得到绒球粉末(d50≤0.5mm),将绒球粉末、氯化锂按100:5的质量比混合均匀得到混合固体,将混合固体送至加热容器中进行盐浴加热处理(100℃,保温32min),并进行氯气冲刷(气固比100:15ml/g),完毕后得到的第一固体(预解离物)以及回收氯气;

45.(2)将第一固体和解离液(0.6g/l氯化胆碱 3.5g/l次氯酸锂)置于耐酸耐温的容器中先搅拌均匀,然后在持续搅拌下以95℃保温10min,进行密封氧化,得到氧化后的含固体的第一溶液,将含固体的第一溶液分离得到第二固体、第二溶液(纤维素解离溶液);

46.(3)对第二溶液用碳硫仪进行碳浓度测定,将第二溶液浓缩至碳浓度在1.5wt%、并添加硅酸锂(固液比为0.65:100g/ml)混合均匀进行杂化处理,得到杂化溶液,然后将杂化溶液引入压力喷雾干燥机中在150℃下进行喷雾干燥处理,得到微球前体,将微球前体送至管式炉中,通入氮气气流,在650℃下烧结4.5h,降温、洗涤3次,以洗去表面残余si或li离子、干燥脱水,得多孔微球碳负极材料。

47.实施例4

48.本实施例制备了一种多孔微球碳负极材料,具体过程为:

49.(1)将干净的植物绒球(pompon)(朱缨花属)置于100℃进行干燥处理,干燥后的绒球送至粉碎机粉碎得到绒球粉末(d50≤0.5mm),将绒球粉末、氯化锂按100:10的质量比混合均匀得到混合固体,将混合固体送至加热容器中进行盐浴加热处理(80℃,保温45min),并进行氯气冲刷(气固比100:30ml/g),完毕后得到的第一固体(预解离物)以及回收氯气;

50.(2)将第一固体和解离液(0.8g/l氯化胆碱 5g/l次氯酸锂)置于耐酸耐温的容器中先搅拌均匀,然后在持续搅拌下以120℃保温2min,进行密封氧化,得到氧化后的含固体的第一溶液,将含固体的第一溶液分离得到第二固体、第二溶液(纤维素解离溶液);

51.(3)对第二溶液用碳硫仪进行碳浓度测定,将第二溶液浓缩至碳浓度在2wt%、并添加硅酸锂(固液比为0.65:100g/ml)混合均匀进行杂化处理,得到杂化溶液,然后将杂化溶液引入压力喷雾干燥机中在150℃下进行喷雾干燥处理,得到微球前体,将微球前体送至管式炉中,通入氮气气流,在550℃下烧结6h,降温、洗涤3次,以洗去表面残余si或li离子、干燥脱水,得多孔微球碳负极材料。

52.对比例1

53.本对比例制备了一种多孔微球碳负极材料,与实施例4的区别在于,步骤(1)未添加氯化锂,未进行盐浴加热以及氯气冲刷,具体过程为:

54.(1)将干净的植物绒球(pompon)(朱缨花属)置于100℃进行干燥处理,干燥后的绒球送至粉碎机粉碎得到绒球粉末(d50≤0.5mm)(第一固体);

55.(2)将粉碎得到绒球粉末和解离液(0.8g/l氯化胆碱 5g/l次氯酸锂)置于耐酸耐温的容器中先搅拌均匀,然后在持续搅拌下以120℃保温2min,进行密封氧化,得到氧化后的含固体的第一溶液,将所述含固体的第一溶液分离得到第二固体、第二溶液;

56.(3)对第二溶液用碳硫仪进行碳浓度测定,将第二溶液浓缩至碳浓度在2wt%、并添加硅酸锂(固液比为0.65:100g/ml)混合均匀进行杂化处理,得到杂化溶液,然后将杂化溶液引入压力喷雾干燥机在150℃下进行喷雾干燥处理,得到微球前体,将微球前体送至管式炉中,通入氮气气流,在550℃下烧结6h,降温、洗涤3次、干燥脱水,得多孔微球碳负极材料。

57.对比例2

58.本实施例制备了一种多孔微球碳负极材料,与实施例3的区别在于,不进行步骤(2)处理,具体过程为:

59.(1)将干净的植物绒球(pompon)(蒲公英属)置于95℃进行干燥处理,干燥后的绒球送至粉碎机粉碎得到绒球粉末(d50≤0.5mm),将绒球粉末、氯化锂按100:5的质量比混合均匀得到混合固体,将混合固体送至加热容器中进行盐浴加热处理(100℃,保温32min),并进行氯气冲刷(气固比100:15ml/g),完毕后得到的第一固体以及回收氯气;

60.(2)将第一固体分散于水中至碳浓度1.5wt%,并添加硅酸锂(固液比为0.65:100g/ml)混合均匀进行杂化处理,得到杂化溶液,然后将杂化溶液引入压力喷雾干燥机中在150℃下进行喷雾干燥处理,得到微球前体,将微球前体送至管式炉中,通入氮气气流,在650℃下烧结4.5h,降温、洗涤3次、干燥脱水,得多孔微球碳负极材料。

61.对比例3

62.本实施例制备了一种多孔微球碳负极材料,与实施例2的区别在于,未在步骤(3)中加硅酸,具体过程为:

63.(1)将干净的植物绒球(pompon)(蒲公英属)置于85℃进行干燥处理,干燥后的绒球送至粉碎机粉碎得到绒球粉末(d50≤0.5mm),将绒球粉末、氯化锂按100:3.5的质量比混合均匀得到混合固体,将混合固体送至加热容器中进行盐浴加热处理(110℃,保温12min),并进行氯气冲刷(气固比100:8.5ml/g),完毕后得到的第一固体以及回收氯气;

64.(2)将第一固体和解离液(0.2g/l氯化胆碱 2g/l次氯酸锂)置于耐酸耐温的容器中先搅拌均匀,然后在持续搅拌下以85℃保温18min,进行密封氧化,得到氧化后的含固体的第一溶液,将含固体的第一溶液分离得到第二固体、第二溶液;

65.(3)对第二溶液用碳硫仪进行碳浓度测定,将第二溶液浓缩至碳浓度在1.2wt%,然后将第二溶液引入压力喷雾干燥机中在150℃下进行喷雾干燥处理,得到微球前体,将微球前体送至管式炉中,通入氮气气流,在750℃下烧结2.5h,降温、洗涤3次、干燥脱水,得多孔微球碳负极材料。

66.表1实施例1-4与对比例1-3的材料比表面积、d50数据

[0067][0068][0069]

从表1可见对比例1和2的比表面积明显低于实施例,这是由于对比例解离不充分,导致纤维素中的氢键断裂不完全,进而影响气流造孔率,导致bet较低。

[0070]

表2实施例1-4与对比例1、3的第一固体解离率

[0071]

样品第一固体解离率(%)实施例165.7实施例266.3实施例371.2实施例468.4对比例154.7对比例367.3

[0072]

注:第一固体解离率(%)=(第一固体质量-第二固体质量)/第一固体质量*100%。

[0073]

由表2可见,对比例1未进行预解离处理,其解离率明显不如实施例和对比例3。

[0074]

试验例

[0075]

将实施例1-4与对比例1-3制备的负极材料,与乙炔黑和聚偏氟乙稀按照质量比为8:1:1的比例溶解在n-甲基吡咯烷酮中,研磨形成膏状活性材料,然后将膏状活性材料均匀地涂抹在cu箔基底上,放入真空烘箱中,在85℃下干燥8h制成电极片,将锂片作为对电极,电解液为1mol/l六氟磷酸锂(lipf6)的ec/dmc/dec(质量比为1:1:1的混合溶液),在手套箱中组装成cr2025型扣式电池,在land型电池测试系统上,于0.1a/g电流密度,0.01-3v下进行电化学能测试,结果如表3所示。

[0076]

表3实施例1-4与对比例1-3的电化学性能测试数据

[0077][0078]

由表3可见,实施例的样品性能在首次、第30次、第100次放电比容量均高于对比例,实施例的样品在库伦效率上也占一定的优势,这是由于对比例1和对比例2未经过充分解离,导致孔隙率不如实施例,比表面积较低,影响了硬碳的可逆储锂容量,对比例3则是由于未进行杂化处理,含硅量不如实施例,储锂量降低,使得比容量较低。

[0079]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。