1.本实用新型涉及多晶硅制备技术领域,具体涉及一种太阳能级和电子级多晶硅的生产系统。

背景技术:

2.顺应绿色和可持续发展的战略,太阳能光伏发电技术成为了当前电力生产的主要技术之一。多晶硅时光伏发电的主要原料之一,在改良西门子法生产多晶硅的过程中,需要控制原料三氯氢硅纯度以生产出满足光伏发电需要的 99.9999%-99.9999999%高纯多晶硅,以生长出符合要求的多晶硅棒。此外,电子信息产业目前主要以电子级多晶硅为原料,电子级多晶硅原料要求更为严格,多晶硅纯度需要达到99.999999999%-99.99999999999%纯度。

3.在目前多晶硅生产碳杂质是原料三氯氢硅中的主要杂质之一,在对多晶硅中的碳杂质含量对产品质量影响很大,碳可与氧作用,也可与间隙原子和空位结合,以条纹形态存在于硅晶体中,当碳浓度超过其固溶度时,会有微小的碳沉淀生成,影响器件的击穿电压和漏电流。在拉单晶过程中,如果碳浓度超过其饱和浓度,会有sic颗粒形成,导致多晶体的形成。在多种碳杂质存在形式中,甲基一氯硅烷、甲基二氯硅烷和三氯氢硅沸点接近,难以通过精馏分离。

4.众所周知,在胺基类催化剂存在的条件下,四氯化硅和甲基一氯硅烷、甲基二氯硅烷可以发生反应生产甲基三氯硅烷和三氯氢硅,反应式如下:

5.sicl4 ch3sihcl2

→

ch3sicl3 sihcl3

6.该反应是可逆反应,在甲基三氯硅烷含量高或者三氯氢硅含量高时,会抑制四氯化硅和甲基一氯硅烷、甲基二氯硅烷反应生成甲基三氯硅烷含量高或者三氯氢硅。甲基三氯化硅沸点很高,可以和三氯氢硅、甲基一氯硅烷、甲基二氯硅烷实现非常好的分离,在四氯化硅、三氯氢硅分离体系中,和四氯化硅一起分离出来。

7.专利cn102923716提供了一种二氯二氢硅反歧化的方法,该方法将二氯二氢硅和四氯化硅在反歧化固定床反应器中进行反歧化反应,反歧化反应得到的液态产品送入两级精馏塔中进行分离,一级精馏塔塔顶回收原料二氯二氢,塔底的四氯化硅和三氯氢硅混合液经二级精馏塔进一步分离,得到原料四氯化硅和产品三氯氢硅,四氯化硅返回固定床反应器反应器。采用专利cn102923716提供的方法,甲基三氯硅烷会在四氯化硅不断循环中富集,且无法排出反应体系。

8.专利cn108892143a公开了一种提纯三氯氢硅的方法,该方法包括以下步骤:s1,将含甲基一氯硅烷、甲基二氯硅烷的三氯氢硅原料与四氯化硅和氧气在催化剂的催化下进行歧化反应,得到的反应产物;s2,对反应产物进行液固分离将催化剂和反应液体产物分离;以及s3,将反应液体产物输入精馏塔脱除杂质、轻组分和重组分后得到三氯氢硅产品。应用该发明的技术方案反应精馏工艺,将原料中的甲基一氯硅烷、甲基二氯硅烷通过与四氯化硅进行反歧化反应转化为甲基三氯硅烷,同时,引入微量氧与b、p等转化为高沸点络合物,

再通过精馏进行分离,最终得到高纯的三氯氢硅。采用专利cn108892143a公开的方法,需要引入微量氧,引入的微量氧的量和引入微量氧的分布难以操作。

9.现有的技术是,从四氯化硅氢化装置生产的氯硅烷通过精馏分离出四氯化硅、三氯氢硅和二氯二氢硅,为综合利用二氯二氢硅,将其和四氯化硅氢化装置所生产氯硅烷经精馏分离出的四氯化硅进行反歧化反应,生成三氯氢硅,反歧化产物经精馏分离出三氯氢硅和四氯化硅,三氯氢硅进一步提出使用,而四氯化硅则循环使用。在此过程中,四氯化硅氢化装置生产的氯硅烷经精馏分离出的二氯二氢硅中含有的甲基一氯硅烷、甲基二氯硅烷和四氯化硅反应生成甲基三氯硅烷和三氯氢硅,但由于反歧化产物工序中的四氯化硅为循环使用,导致在反歧化产物通过精馏分离出的四氯化硅循环使用的过程中甲基三氯硅烷逐渐富集,使得甲基一氯硅烷、甲基二氯硅烷和四氯化硅反应生成甲基三氯硅烷和三氯氢硅的正向反应难以进行。

10.因此需要开发一种更适用生产实际、简单的容易反应和分离甲基一氯硅烷、甲基二氯硅烷的系统,为了实现上述目的,根据本实用新型,提供了一种反应和分离甲基一氯硅烷、甲基二氯硅烷的系统。

技术实现要素:

11.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,有针对性的对生产装置进行重新组合,提供一种能够更好的将甲基一氯硅烷、甲基二氯硅烷去除的系统。

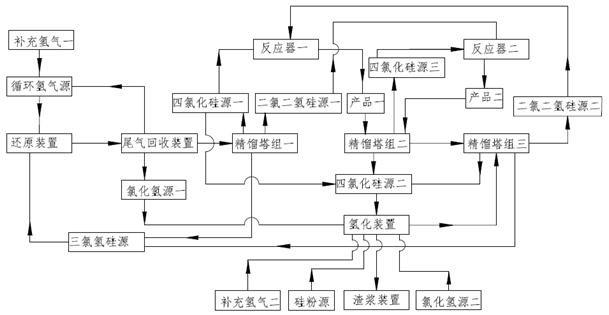

12.本实用新型的目的通过以下一种高纯多晶硅生产系统实现,系统包括包括还原装置、尾气回收装置、精馏塔组一、反应器一、精馏塔组二、氢化装置、渣浆装置、精馏塔组三和反应器二;补充氢气一的出口和循环氢气源的入口连接,循环氢气源的出口和所述还原装置的入口连接,所述还原装置的出口和所述尾气回收装置的入口连接,所述尾气回收装置的出口和循环氢气源的入口、氯化氢源一的入口、所述精馏塔组一的入口连接,所述精馏塔组一的底部出口和四氯化硅源一的入口、二氯二氢硅源一的入口、三氯氢硅源的入口连接,所述精馏塔组二的底部出口和四氯化硅源二的入口、四氯化硅源三的入口、所述精馏塔组三的上部入口连接,所述精馏塔组三的底部出口和四氯化硅源二的入口、三氯氢硅源的入口、二氯二氢硅源二的入口连接,四氯化硅源一的出口和所述反应器一的入口、四氯化硅源二的入口连接,二氯二氢硅源一的出口和所述反应器二的入口连接,所述反应器一的出口和产品一的入口连接,产品一的出口和所述精馏塔组二的上部入口连接,四氯化硅源三的出口和所述反应器二的入口连接,所述反应器二的出口和产品二的入口连接,产品二的出口和所述精馏塔组二的下部入口连接,二氯二氢硅源二的出口和所述反应器一的入口连接,氯化氢源一的出口和所述氢化装置的入口连接,四氯化硅源二的出口和所述氢化装置的入口连接,所述氢化装置出口的氯硅烷和所述精馏塔组三的下部入口连接,氢化装置出口的渣浆和所述渣浆装置的入口连接,补充氢气二的出口和氢化装置的入口连接,硅粉源的出口和氢化装置的入口连接,氯化氢源二的出口和氢化装置的入口连接,其特征在于,所述精馏塔组一的底部出口通过四氯化硅源一连接到所述反应器一的入口,所述精馏塔组三的顶部出口通过二氯二氢硅源二连接到所述反应器一的入口,所述精馏塔组一的顶部出口通过二氯二氢硅源一连接到所述反应器二的入口,所述反应器一的出口通过产品一和所述精馏塔组二的上部入口连接,所述反应器二的出口通过产品二和所述精馏塔组二的下部入

口连接,所述精馏塔组二的底部出口通过四氯化硅源三连接到所述反应器二的入口,所述精馏塔组二的上部出口和所述精馏塔组三的上部入口连接。

13.与现有技术相比,本实用新型具有以下优点,采用经尾气回收装置回收的氯硅烷,经精馏塔组一分离出不含甲基三氯硅烷的四氯化硅源一和来自四氯化硅氢化装置经精馏塔组三分离的含甲基一氯硅烷、甲基二氯硅烷的二氯二氢硅源二反应,消除了甲基三氯化硅富集对甲基一氯硅烷、甲基二氯硅烷和四氯化硅反应生成甲基三氯硅烷和三氯氢硅正向反应的影响。反应生成的甲基三氯化硅通过精馏塔组二分离出来,通过四氯化硅源二进入氢化装置,并最终通过氢化装置和渣浆装置去除甲基三氯化硅。

附图说明

14.图1为本实用新型一种高纯多晶硅生产系统示意图;

15.图2为本实用新型精馏塔组一包含2个精馏塔示意图;

16.图3为本实用新型精馏塔组二包含1个精馏塔示意图;

17.图4为本实用新型精馏塔组三包含3个精馏塔示意图。

具体实施方式

18.下面结合本实用新型的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性改变的前提下所有其他实施例,都属于本实用新型的保护范围。

19.实施例:

20.采用图1的一种多晶硅生产系统,系统包括还原装置、尾气回收装置、精馏塔组一、反应器一、精馏塔组二、氢化装置、渣浆装置、精馏塔组三和反应器二。本实施例中,精馏塔组一包含2个精馏塔,精馏塔组二包含1个精馏塔,精馏塔组三包含3个精馏塔。精馏塔组一的底部出口通过四氯化硅源一连接到反应器一的入口,精馏塔组三的顶部出口通过二氯二氢硅源二连接到反应器一的入口,精馏塔组一的顶部出口通过二氯二氢硅源一连接到反应器二的入口,反应器一的出口通过产品一和精馏塔组二的上部入口连接,反应器二的出口通过产品二和精馏塔组二的下部入口连接,精馏塔组二的底部出口通过四氯化硅源三连接到反应器二的入口,精馏塔组二的上部出口和精馏塔组三的上部入口连接。

21.本实施例中,精馏塔组一包含2个精馏塔,分别为精馏塔一和精馏塔二。来自尾气回收装置的氯硅烷通过精馏塔一和精馏塔二分离,精馏塔一的底部采出和精馏塔二的底部采出为精馏塔组一的底部出口,精馏塔组一的底部出口和四氯化硅源一的入口连接,精馏塔一和精馏塔二底部的四氯化硅进入四氯化硅源一,精馏塔二顶部采出为精馏塔组一的顶部出口,精馏塔组一的顶部出口的二氯二氢硅进入二氯二氢硅源一,精馏塔二侧面的精馏塔二上部采出为精馏塔组一的上部出口,精馏塔组一的上部出口的三氯氢硅进入三氯氢硅源,作为还原装置原料。由于尾气回收装置回收的氯硅烷来自于还原装置,因而四氯化硅源一和二氯二氢硅源一不含有甲基三氯硅烷和甲基一氯硅烷、甲基二氯硅烷。

22.本实施例中,精馏塔组三包含3个精馏塔,分别为精馏塔四、精馏塔五和精馏塔六。来自氢化装置生产的氯硅烷和来自精馏塔组二的氯硅烷中主要为三氯氢硅,通过精馏塔组

三的3个精馏塔连续分离,精馏塔四的上部入口为精馏塔组三的上部入口,精馏塔四的下部入口为精馏塔组三的下部入口,精馏塔五的顶部采出和精馏塔六的顶部采出为精馏组三的顶部出口,精馏塔五、精馏塔六顶部的二氯二氢硅中含有甲基一氯硅烷、甲基二氯硅烷,这部分二氯二氢硅进入二氯二氢硅源二,精馏塔四的底部采出和精馏塔六的底部采出为精馏塔组三的底部出口,精馏塔组三的底部出口和四氯化硅源二的入口连接,精馏塔四和精馏塔六底部的四氯化硅进入四氯化硅源二,精馏塔六侧面的精馏塔六上部采出为精馏塔组三的上部出口,精馏塔组三的上部出口的三氯氢硅进入三氯氢硅源作为还原装置原料。

23.本实施例中,精馏塔组二包含1个精馏塔三,来自反应器一的产品一和来自反应器二的产品二经精馏塔三分离,四氯化硅进入四氯化硅源二或者四氯化硅源三,四氯化硅源二进入氢化装置生产三氯氢硅,四氯化硅源三作为反应器二的循环四氯化硅。精馏三的上部入口为精馏塔组二的上部入口,精馏塔三的下部入口为精馏塔组二的下部入口,精馏塔三侧面的精馏塔三上部采出为精馏塔组二的上部出口,精馏塔组二的上部出口和精馏塔组三的上部入口连接,精馏塔三侧面的精馏塔三上部采出的物料进入精馏塔组三的上部入口进一步分离,精馏塔三的底部采出为精馏塔组二的底部出口,精馏塔组二的底部出口和四氯化硅源二的入口、四氯化硅源三的入口连接。

24.在本实施例中,甲基一氯硅烷、甲基二氯硅烷通过精馏塔组二和精馏塔组三被富集至二氯二氢硅源二,和四氯化硅源一一起进入反应器一进行反歧化反应;在反应器一中,四氯化硅源一不含甲基三氯硅烷,不影响甲基一氯硅烷、甲基二氯硅烷向甲基三氯硅烷的正向反歧化反应,从而有效的降低了系统中的甲基一氯硅烷、甲基二氯硅烷含量。

25.在本实施例中,二氯二氢硅源一不含有甲基三氯硅烷和甲基一氯硅烷、甲基二氯硅烷,四氯化硅源三中含有少量甲基三氯硅烷,在反应器二中,二氯二氢硅和四氯化硅的反歧化反应,不影响甲基三氯硅烷富集后进入四氯化硅源二经氢化装置通过渣浆装置去除。

26.本实施例中,二氯二氢硅源二中甲基一氯硅烷、甲基二氯硅烷含量25ppm,在二氯二氢硅源二流量和四氯化硅源一流量摩尔比为1:4,反应温度60℃的条件下,反应器一产品中二中甲基一氯硅烷、甲基二氯硅烷含量0.2ppm,甲基一氯硅烷、甲基二氯硅烷含量显著降低。

27.尽管上文参照附图对本实用新型的具体实施方式给予了详细描述和说明,但是应该指明的是,本领域技术人员可以依据本实用新型的构想对上述实施方式进行各种等效改变和修改,其所产生的功能作用仍未超出说明书所涵盖的精神时,均应在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。