1.本技术涉及检测系统的可靠性分析技术领域,更具体地,涉及一种晶圆缺陷检测系统的可靠性确定方法。

背景技术:

2.半导体元件的制造过程通常区分有前段制程与后段制程,前段制程主要包含晶圆处理制程(wafer fabrication,wafer fab)及晶圆针测制程(wafer probe),后段制程则主要包含ic构装制程(ic packaging)及具有初步测试(initial test)与最终测试的测试制程等几个步骤。

3.在wafer fab工艺中,缺陷扫描机台使用频率高,其结果通常作为问题分析与良率改进的重要依据,但是其检测结果的可依靠程度却没有一个系统而科学的方案来度量。

技术实现要素:

4.本技术提供了一种可至少部分解决相关技术中存在的上述问题的晶圆缺陷检测系统的可靠性确定方法。

5.本技术提供了一种晶圆缺陷检测系统的可靠性确定方法,包括:确定量产的缺陷晶圆的标准检测数据;采用待分析的检测系统检测缺陷晶圆以获取样本检测数据;以及根据样本检测数据和标准检测数据确定待分析的检测系统的可靠性。

6.在一些实施方式中,确定量产的缺陷晶圆的标准检测数据,包括:采用标准的检测系统对缺陷晶圆进行缺陷检测,得到原始检测数据库;以及从原始检测数据库中确定多个缺陷数据和多个非缺陷数据,所确定的多个缺陷数据和多个非缺陷数据构成标准检测数据,其中,多个缺陷数据的个数大于多个非缺陷数据的个数。

7.在一些实施方式中,缺陷数据包括缺陷的位置在缺陷晶圆中的相对坐标以及缺陷的标识;非缺陷数据包括非缺陷的位置在缺陷晶圆中的相对坐标以及非缺陷的标识。

8.在一些实施方式中,标准的检测系统包括扫描机台,原始检测数据库包括采用扫描机台对缺陷晶圆进行多次缺陷扫描所获得的多个缺陷图像;其中,从原始检测数据库中确定多个缺陷数据和多个非缺陷数据,包括:将多个缺陷图像堆叠以确定出:在每个缺陷图像中具有相同的相对坐标、以及缺陷的标识的多个缺陷位置;以及在每个缺陷图像中具有相同的相对坐标、以及非缺陷的标识的多个非缺陷位置;其中,多个缺陷位置的相对坐标以及缺陷的标识构成缺陷数据;多个非缺陷位置的相对坐标以及非缺陷的标识构成非缺陷数据。

9.在一些实施方式中,缺陷晶圆包括中心区域和外周区域;多个缺陷位置和多个非缺陷位置分散位于中心区域和外周区域内。

10.在一些实施方式中,缺陷晶圆的表面包括多个分区,多个缺陷位置和多个非缺陷位置位于多个分区内,其中1个分区位于中心区域内,其它分区均布在外周区域内。

11.在一些实施方式中,多个缺陷数据的个数与多个非缺陷数据的个数的总和大于等

于30。

12.在一些实施方式中,采用待分析的检测系统检测缺陷晶圆以获取样本检测数据,包括:采用待分析的检测系统对缺陷晶圆进行检测,获取缺陷晶圆的多个缺陷位置和多个非缺陷位置的检测结果;标识多个缺陷位置处的检测结果;以及标识多个非缺陷位置处的检测结果。

13.在一些实施方式中,样本检测数据包括多个子样本检测数据库,多个子样本检测数据库为采用多个待分析的检测系统对缺陷晶圆进行检测,分别获取缺陷晶圆的多个缺陷位置和多个非缺陷位置处的检测结果,并对检测结果进行缺陷标识和非缺陷标识获得。

14.在一些实施方式中,每个子样本检测数据库中包括多条缺陷数据,多条缺陷数据为每个待分析的检测系统对缺陷晶圆进行多次检测,分别获取缺陷晶圆的多个缺陷位置和多个非缺陷位置处的检测结果,并对检测结果进行缺陷标识和非缺陷标识获得。

15.在一些实施方式中,根据样本检测数据和标准检测数据确定待分析的检测系统的可靠性,包括:根据样本检测数据中的缺陷标识和非缺陷标识和标准检测数据中的缺陷标识和非缺陷标识确定待分析的检测系统的一致性和有效性;以及基于待分析的检测系统的一致性和有效性确定待分析的检测系统的可靠性。

16.本技术实施方式提供的晶圆缺陷检测系统的可靠性确定方法中,标准缺陷数据是基于实际量产的缺陷晶圆获得的,而实际量产的晶圆所具有的缺陷更能体现真实的晶圆缺陷,使得标准检测数据的真实性更高,对待分析的检测系统的可靠性评估更加准确。

17.本技术实施方式提供的晶圆缺陷检测系统的可靠性确定方法中,在进行标准检测数据的确定过程时,除采用了晶圆颗粒不良(bad die)的缺陷数据,还增加了一定比例的晶圆颗粒无不良(good die)的非缺陷数据,使得在确定待分析的检测系统的可靠性时除参考了缺陷数据被准确发现的能力外,还参考了非缺陷数据被准确发现的能力。因此,本技术进行待分析的检测系统的可靠性分析时,同时兼顾了缺陷数据的识别能力和非缺陷数据的误判能力,以损失(loss)和误宰(overkill)两个角度判定,符合行业的相关要求,也更贴近事实状况。

18.本技术实施方式提供的晶圆缺陷检测系统的可靠性确定方法中,所有bad die与good die都要以坐标位置一致为判断依据,可提升缺陷数据和非缺陷数据判断的准确度,以便在后续的步骤中能够准确地确定待分析的检测系统对缺陷数据的识别能力和对非缺陷数据的误判能力。

附图说明

19.通过阅读参照以下附图所作的对非限制性实施例的详细描述,本技术的其它特征、目的和优点将会变得更明显。其中:

20.图1a是相关技术中采用黄金机台(golden tool)对标准片进行扫描后的缺陷数据;

21.图1b是相关技术中采用待分析的扫描机台(study tool)对标准片第一次扫描后的缺陷数据;

22.图1c是相关技术中采用待分析的扫描机台(study tool)对标准片第二次扫描后的缺陷数据;

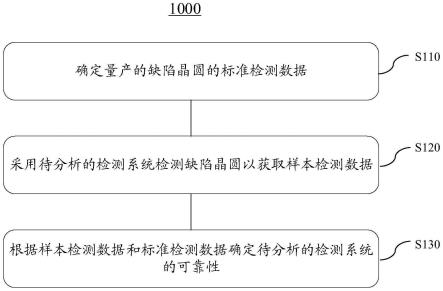

23.图2是根据本技术实施方式的晶圆缺陷检测系统的可靠性确定方法1000的流程图;

24.图3是根据本技术实施方式的图2中s110的流程图;

25.图4是根据本技术实施方式的标准检测数据中取样位置在晶圆上的分布示意图;

26.图5是根据本技术实施方式的图2中s120的流程图;

27.图6是根据本技术实施方式的图2中s130的流程图;

28.图7是根据本技术实施方式的检测系统的一致性报表示意图;以及

29.图8是根据本技术实施方式的检测系统的有效性报表示意图。

具体实施方式

30.为了更好地理解本技术,将参考附图对本技术的各个方面做出更详细的说明。应理解,这些详细说明只是对本技术的示例性实施方式的描述,而非以任何方式限制本技术的范围。在说明书全文中,相同的附图标号指代相同的元件。表述“和/或”包括相关联的所列项目中的一个或多个的任何和全部组合。

31.应注意,在本说明书中,第一、第二、第三等的表述仅用于将一个特征与另一个特征区域分开来,而不表示对特征的任何限制,尤其不表示任何的先后顺序。

32.在本文中使用的,用语“大致”、“大约”以及类似的用语用作表近似的用语,而不用作表程度的用语,并且旨在说明将由本领域普通技术人员认识到的、检测值或计算值中的固有偏差。

33.还应理解的是,诸如“包括”、“包括有”、“具有”、“包含”和/或“包含有”等表述在本说明书中是开放性而非封闭性的表述,其表示存在所陈述的特征、元件和/或部件,但不排除一个或多个其它特征、元件、部件和/或它们的组合的存在。此外,当诸如“...中的至少一个”的表述出现在所列特征的列表之后时,其修饰整列特征,而非仅仅修饰列表中的单独元件。此外,当描述本技术的实施方式时,使用“可”表示“本技术的一个或多个实施方式”。并且,用语“示例性的”旨在指代示例或举例说明。

34.除非另外限定,否则本文中使用的所有措辞(包括工程术语和科技术语)均具有与本技术所属领域普通技术人员的通常理解相同的含义。还应理解的是,除非本技术中有明确的说明,否则在常用词典中定义的词语应被解释为具有与它们在相关技术的上下文中的含义一致的含义,而不应以理想化或过于形式化的意义解释。

35.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。另外,除非明确限定或与上下文相矛盾,否则本技术所记载的方法中包含的具体步骤不必限于所记载的顺序,而可以任意顺序执行或并行地执行。下面将参考附图并结合实施例来详细说明本技术。

36.对于缺陷扫描机台的可靠性分析,相关技术中常见的处理方式有以下两种。

37.方法一:以厂商提供的标准片扫描结果给定一个参考值以监控扫描机台的检测精度和稳定度。该标准片扫描结果为厂商以首台发布(release)的扫描机台对标准片进行扫描所获得的结果作为参考标准。

38.例如,采用样本编号1至10的十台待分析的扫描机台对厂商提供的标准片分别进行三次扫描后,记录每一次检测得到的缺陷数量(不良数),再计算缺陷数量与参考值的比

值得到取样效率(capture rate)。并根据如下规则获得各自的扫描结果,如下表1所示,其中“1”表示获得的结果可靠,“0”表示获得的结果不可靠。表2示出了基于表1中的数据得到的交叉分析表(msa kappa)。

39.当参考值≥30时;capture rate≥85%判“1”;capture rate<85%判“0”。

40.当参考值<30时;测试结果与参考值的差值≤5判“1”;测试结果与参考值的差值》5判“0”。

41.表1:取样效率(capture rate)数据记录表

[0042][0043]

表2:交叉分析表(msa kappa)

[0044][0045]

kappa<0.40,评价人与参考之间一致性不好

[0046]

kappa>0.75,评价人与参考之间一致性很好

[0047]

kappa=1,评价人与参考之间完全一致性

[0048]

kappa列表中表明:评价人与参考之间完全一致性

[0049]

从表1中可以看出,计算的基础都是只考虑了晶圆的缺陷位置,并未考虑完全无不

良的位置的识别准确度。且通常所有的capture rate的判定结果都为1,kappa指数的计算结果也均为1(参考表2),这显然不符合计数型检测系统分析要求规格外、规格内的样本都要占一定比例的要求。

[0050]

而且上述规则中,参考值超过30时capture rate超过85%判定1和参考值小于30时不良数差值不超过5判定1的理论支撑不足。

[0051]

此外,上述方法还存在以下一些问题:

[0052]

1.原厂商调试的扫描机台能否准确检测晶圆缺陷(wafer defect)的真实状况,是否一直是稳定的,这些因素存在不确定性;

[0053]

2.当扫描机台发布(release)后,采用固定频率的标准片扫描监控方式,若发现晶圆上的颗粒数量过多而超出管制界线(out ofcontrol;ooc)时,其原因到底是标准片发生了变化,还是扫描机台的识别能力发生了变化,因此,具体原因很难准确的判断;

[0054]

3.以首台release的扫描机台作为参考标准,给后续扫描机台的相对取样效率(capture rate)定一个规格(spec)的检测系统分析方式无法满足行业的相关要求;

[0055]

4.计算capture rate的方法仅识别了wafer defect的个数,忽略了不同位置却刚好扫描到了相同wafer defect数量的准确度差异问题。

[0056]

方法二:直接使用标准片,用待分析的扫描机台做多次检测,进行计数型检测系统分析。

[0057]

例如,使用标准片作为参考晶圆,以黄金机台(golden tool)扫描一次参考晶圆,记录缺陷数据,如图1a所示,共记录no.1至no.24的24个缺陷数据。再用待分析的扫描机台(study tool)对参考晶圆扫描若干次,例如2次,分别记录缺陷数据,计算取样效率(capture rate),如图1b和图1c所示。

[0058]

分析图1b可知,待分析的扫描机台对标准片扫描后共取样到24个缺陷位置,其中,有22个缺陷位置与图1a中示出的22个缺陷位置相同,有2个缺陷位置与图1a中示出的2个缺陷位置不相同。可见,虽然本次扫描过程的缺陷数量的capture rate是100%(24/24),但遗漏了原有golden tool检测到的缺陷,同时还检测到了新的位置的“缺陷”,因漏失和新增相同的缺陷数量而掩盖了待分析的扫描机台实际可能存在的不准确性。

[0059]

分析图1c可知,待分析的扫描机台对标准片扫描后共取样到26个缺陷位置,其中,有24个缺陷位置与图1a中示出的24个缺陷位置相同,有2个缺陷位置为图1a中并未示出的缺陷位置。可见,本次扫描过程的缺陷数量的capture rate已超过100%(26/24),而且,待分析的扫描机台检测到的新增加的2个“缺陷”到底是否为真的缺陷,还有待进一步确认。

[0060]

此外,这种方法还存在以下问题:即标准片的wafer defect与实际量产的晶圆的wafer defect不同,标准片的wafer defect识别较实际晶圆的wafer defect识别更容易,以标准片进行的检测系统分析并无太大实际意义。

[0061]

基于此,本技术实施方式提供一种晶圆缺陷检测系统的可靠性确定方法。图2示出了本技术实施方式的晶圆缺陷检测系统的可靠性确定方法1000的流程图,包括以下步骤:

[0062]

s110,确定量产的缺陷晶圆100的标准检测数据;

[0063]

s120,采用待分析的检测系统检测缺陷晶圆100以获取样本检测数据;以及

[0064]

s130,根据样本检测数据和标准检测数据确定待分析的检测系统的可靠性。

[0065]

应理解的是,可靠性确定方法1000中所示的步骤不是排它性的,还可以在所示步

骤中的任何步骤之前、之后或之间执行其它步骤。此外,所述步骤中的一些步骤可以是同时地执行的或者可以是按照不同于图2所示的顺序执行的。

[0066]

图3、图5和图6分别示出了图2中步骤s 110、步骤s120和步骤s130的流程图,图4示出了根据本技术实施方式的标准检测数据中取样位置在晶圆上的分布示意图,图7和图8分别示出了根据本技术实施方式的检测系统的一致性和有效性的报表示意图。下面结合图3至图8进一步描述上述的步骤s110至s130。

[0067]

s110,确定量产的缺陷晶圆100的标准检测数据。

[0068]

步骤s110中的缺陷晶圆100可为实际量产的晶圆,实际量产的晶圆所具有的缺陷更能体现真实的晶圆缺陷,使得标准检测数据的真实性更高,对待分析的检测系统的可靠性评估更加准确。

[0069]

在一些实施方式中,如图3所示,步骤s110中确定量产的缺陷晶圆100的标准检测数据包括以下步骤:

[0070]

s112,采用标准的检测系统对缺陷晶圆100进行缺陷检测,得到原始检测数据库;以及

[0071]

s114,从原始检测数据库中确定多个缺陷数据和多个非缺陷数据,所确定的多个缺陷数据和多个非缺陷数据构成标准检测数据,其中,多个缺陷数据的个数大于多个非缺陷数据的个数。

[0072]

示例性的,可从原始检测数据库中确定i个缺陷数据和j个非缺陷数据,且i大于j,这些i个缺陷数据和j个非缺陷数据构成了步骤s110中的标准检测数据。可选的,为了保证足够数量的样本数量,多个缺陷数据的个数与多个非缺陷数据的个数的总和大于等于30,即i和j的求和大于等于30。示例性的,本技术可确定40个缺陷数据和10个非缺陷数据用于构成标准检测数据。

[0073]

在一些实施方式中,步骤s 112中的标准的检测系统可为厂商最早发布的检测系统,其具有在行业内被认可的可靠性。换言之,采用标准的检测系统对缺陷晶圆100进行缺陷检测,从而得到原始检测数据库,那么,原始检测数据库中的缺陷数据具有较高的可信度。

[0074]

可以理解的是,缺陷数据为晶圆颗粒不良(bad die)的位置处的数据,而非缺陷数据为晶圆颗粒无不良(good die)的位置处的数据。

[0075]

上述方案中,在进行标准检测数据的确定过程中,除采用了晶圆颗粒不良的缺陷数据,还增加了一定比例的晶圆颗粒无不良的非缺陷数据,使得在确定待分析的检测系统的可靠性时除参考了缺陷数据被准确发现的能力外,还参考了非缺陷数据被准确发现的能力。因此,本技术进行待分析的检测系统的可靠性分析时,同时兼顾了缺陷数据的识别能力和非缺陷数据的误判能力,以损失(loss)和误宰(overkill)两个角度判定,符合行业的相关要求,也更贴近事实状况。

[0076]

在一些实施方式中,缺陷数据包括缺陷的位置在缺陷晶圆100中的相对坐标以及缺陷的标识;非缺陷数据包括非缺陷的位置在缺陷晶圆100中的相对坐标以及非缺陷的标识。

[0077]

可选的,在缺陷晶圆100的表面建立以中心为原点的直角坐标系,当确定i个缺陷数据时,同步获取每个缺陷位置在缺陷晶圆100中的相对坐标,并进行缺陷标识,以在后续

的步骤中进行缺陷比对。同理,当确定j个非缺陷数据时,同步获取每个非缺陷位置在缺陷晶圆100中的相对坐标,并进行非缺陷标识,以在后续的步骤中进行非缺陷比对。

[0078]

示例性的,缺陷标识可采用“1”,非缺陷标识可采用“0”。可以理解的是,缺陷标识和非缺陷标识还可采用其他字母和/或数字,本技术对此不做限定。

[0079]

上述方案中,对每一个缺陷位置和非缺陷位置均获取其在缺陷晶圆100中的坐标,亦即,所有bad die与good die都要以坐标位置一致为判断依据,可提升缺陷数据和非缺陷数据判断的准确度,以便在后续的步骤中能够准确地确定待分析的检测系统对缺陷数据的识别能力和对非缺陷数据的误判能力。

[0080]

在一些实施方式中,检测系统包括扫描机台,原始检测数据库包括采用扫描机台对缺陷晶圆100进行多次缺陷扫描所获得的多个缺陷图像。

[0081]

其中,步骤s 114中,从原始检测数据库中确定多个缺陷数据和多个非缺陷数据,包括:将多个缺陷图像堆叠以确定出:在每个缺陷图像中具有相同的相对坐标、以及缺陷的标识的多个缺陷位置;以及在每个缺陷图像中具有相同的相对坐标以及非缺陷的标识的多个非缺陷位置。其中,多个缺陷位置的相对坐标以及缺陷的标识构成缺陷数据;多个非缺陷位置的相对坐标以及非缺陷的标识构成非缺陷数据。

[0082]

示例性的,采用扫描机台对缺陷晶圆100进行m次缺陷扫描并获得m个缺陷图像。可选的,为了提高标准检测数据的可信度,m为大于等于3的整数。可选的,本技术的m为5。即采用扫描机台对缺陷晶圆100扫描5次,获得5个缺陷晶圆100的缺陷图像。

[0083]

然后,将5个缺陷图像堆叠后,从中确定出50个检测结果均一致的位置。其中包括40个检测结果均为缺陷(结果标识为“1”)的位置坐标和10个检测结果均为非缺陷(结果标识为“0”)的位置坐标。

[0084]

上述方案中,确定标准检测数据时对缺陷晶圆100采取多次扫描的方式,再进行缺陷图案堆叠将多次扫描结果均为缺陷的位置确定为参考缺陷点,将多次扫描结果均为非缺陷的位置确定为参考非缺陷点,提升了标准检测数据的准确性。

[0085]

在一些实施方式中,缺陷晶圆100包括中心区域102(center)和外周区域104(edge);多个缺陷位置和多个非缺陷位置分散位于中心区域102和外周区域104内。

[0086]

上述方案中,确定标准检测数据时,选用的缺陷晶圆100的缺陷位置(不良点)和非缺陷位置(无不良点)应尽可能覆盖缺陷晶圆100(cover wafer)的各个区域,增加了取样随机性,也就增加了样本检测数据的取样随机性(参照步骤s120),有利于提高确定待分析的检测系统的可靠性的准确度。

[0087]

在一些实施方式中,缺陷晶圆100的表面包括多个分区106,多个缺陷位置和多个非缺陷位置位于多个分区106内。其中1个分区106位于中心区域102内,其他分区106均布在外周区域104内。

[0088]

示例性的,缺陷晶圆100的表面包括s个分区106,其中1个分区106位于中心区域102内,s-1个分区106均布在外周区域104内。

[0089]

可选的,s为5,即,缺陷晶圆100的表面包括5个分区106,分别为第一区域、第二区域......第五区域,编号1至5,参照图4所示。然后使i个缺陷数据的缺陷位置和j个非缺陷数据的非缺陷位置分散地位于编号1至5的区域内。

[0090]

此外,第一区域......第五区域大致能够覆盖缺陷晶圆100的各个方位。示例性

的,编号为1的第一区域位于缺陷晶圆100的中心区域102,编号2至编号5的第二区域、第三区域、第四区域和第五区域分别位于缺陷晶圆100的外周区域104。在一些实施方式中,编号2至编号5的第二区域、第三区域、第四区域和第五区域均布在缺陷晶圆100的外周区域104。示例性的,第一区域......第五区域的面积可相同也可不同,对此本技术不做限定。

[0091]

上述方案中,确定标准检测数据时,对缺陷晶圆100进行分区,采用分区定不良或无不良的方式,使得对待分析的检测系统进行可靠性确定时能够分别分析其对center与edge中缺陷的识别能力和非缺陷的误判能力。此外,当最终检测结果为不良(ng)时,也更容易分析原因。

[0092]

在本技术的一些实施方式中,标准检测数据可参照表3所示。

[0093]

表3:标准检测数据表

[0094][0095]

表3中,区域编号为缺陷位置位于缺陷晶圆100的分区106编号,缺陷编号/非缺陷编号为缺陷数据或非缺陷数据的序号,坐标为缺陷位置或非缺陷位置在缺陷晶圆100上的相对坐标,结果标识“1”代表识别结果为缺陷数据,结果标识“0”代表识别结果为非缺陷数据。

[0096]

s120,采用待分析的检测系统检测缺陷晶圆100以获取样本检测数据。

[0097]

在一些实施方式中,样本检测数据为采用待分析的检测系统对缺陷晶圆100进行检测,获取缺陷晶圆100在多个缺陷位置和多个非缺陷位置的检测结果,并对检测结果进行

标识获得的。

[0098]

在一些实施方式中,如图5所示,步骤s120中采用待分析的检测系统检测缺陷晶圆100以获取样本检测数据,包括:

[0099]

s122,采用待分析的检测系统对缺陷晶圆进行检测,获取缺陷晶圆的多个缺陷位置和多个非缺陷位置的检测结果;以及

[0100]

s124,标识多个缺陷位置处的检测结果和多个非缺陷位置处的检测结果。

[0101]

需要说明的是,步骤s122中采用待分析的检测系统所获取的缺陷晶圆的多个缺陷位置的相对坐标与前述步骤s110中采用标准检测系统所获取的缺陷晶圆的多个缺陷位置的相对坐标相同。步骤s122中采用待分析的检测系统所获取的缺陷晶圆的多个非缺陷位置的相对坐标与前述步骤s110中采用标准检测系统所获取的缺陷晶圆的多个非缺陷位置的相对坐标相同。

[0102]

此外,在步骤s124中,标识多个缺陷位置处的检测结果时,相同位置处相同现象可判定为不良被识别,标识为“1”,位置不同或者现象不同都判定为不良未被识别,标识为“0”。标识多个非缺陷位置处的检测结果时,相同位置处相同现象可判定为无不良被识别,标识为“0”,位置不同或者现象不同都判定为无不良未被识别,标识为“1”。

[0103]

在一些实施方式中,样本检测数据包括多个子样本检测数据库,多个子样本检测数据库为采用多个待分析的检测系统对缺陷晶圆100进行检测,分别获取缺陷晶圆100的多个缺陷位置和多个非缺陷位置处的检测结果,并对检测结果进行缺陷标识和非缺陷标识获得。

[0104]

上述方案中,样本检测数据由采用多个待分析的检测系统对缺陷晶圆100进行检测获得,然后基于样本检测数据与标准检测数据可获得多个待分析的检测系统之间的一致性。

[0105]

示例性的,样本检测数据包括n个子样本检测数据库,n为大于1的整数。

[0106]

在一些实施方式中,每个子样本检测数据库中包括多条缺陷数据,多条缺陷数据为每个待分析的检测系统对缺陷晶圆100进行多次检测,分别获取缺陷晶圆100的多个缺陷位置和多个非缺陷位置处的检测结果,并对检测结果进行缺陷标识和非缺陷标识获得。

[0107]

上述方案中,对每一个待分析的检测系统均进行多次检测,获得多个样本数据,可提升数据的准确性。

[0108]

示例性的,每个子样本检测数据库中包括n条缺陷数据,n为大于1的整数。

[0109]

在一些实施方式中,n和n分别为3至5中的任一整数。例如,n和n均可为3。则本技术对3个待分析的检测系统进行可靠性分析,分别为第一待分析的检测系统(tool 1)、第二待分析的检测系统(tool 2)以及第三待分析的检测系统(tool 3)。且每一个待分析的检测系统均对缺陷晶圆100进行3次检测,以获得样本检测数据。

[0110]

在本技术的一些实施方式中,标准检测数据和样本检测数据的汇总可参照表4所示。

[0111]

[0112][0113]

s130,根据样本检测数据和标准检测数据确定待分析的检测系统的可靠性。

[0114]

在步骤s110中确定标准检测数据以及在步骤s120中确实样本检测数据后,可将样

本检测数据和标准检测数据进行比对。笼统地分析来看,如果样本检测数据与标准检测数据重合度较高,则待分析的检测系统的可靠性较高,反之,如果样本检测数据与标准检测数据重合度较低,则待分析的检测系统的可靠性较低。

[0115]

但是一般情况下,行业内对检测系统的可靠性分析有一定的要求。在一些实施方式中,如图6所示,步骤s130包括以下步骤:

[0116]

s132,根据样本检测数据中的缺陷标识和非缺陷标识和标准检测数据中的缺陷标识和非缺陷标识确定待分析的检测系统的一致性和有效性;以及

[0117]

s134,基于待分析的检测系统的一致性和有效性确定待分析的检测系统的可靠性。

[0118]

如图7所示为基于表4中的样本检测数据和标准检测数据获得待分析的检测系统的一致性报表。分析图7可知,对第一待分析的检测系统、第二待分析的检测系统以及第三待分析的检测系统而言,一致性比较结果中kappa指数分别为0.8562、0.8973和0.8446,与标准比较结果中kappa指数分别为0.9573、0.8996和0.9398,而缺陷数据和非缺陷数据类别间的一致性结果中,kappa指数均为0.8655。

[0119]

可见,一致性报表中的kappa指数均为大于0、小于1的数值,因此,能够满足行业对检测系统分析的要求。

[0120]

如图8所示为基于表4中的样本检测数据和标准检测数据获得待分析的检测系统的有效性报表。分析图8可知,对第一待分析的检测系统、第二待分析的检测系统以及第三待分析的检测系统而言,有效性指数分别为98.6667、96.6667和98.0000。

[0121]

此外,图8示出的有效性报表中还包括有合格性报表。分析合格性报表可知,对第一待分析的检测系统、第二待分析的检测系统以及第三待分析的检测系统而言,误报的概率分别为0.0000、0.0333和0.0250,漏报的概率分别为0.0667、0.0333和0.0000。

[0122]

基于上述分析结果判断是否接受待分析的检测系统的能力,如果不能接受,则进一步提出改进方案后再次验证。

[0123]

本技术通过对缺陷扫描类计数型检测系统分析过程中的不良取样,不良记录方式、分析方式的优化,实现了缺陷扫描机台的检测系统健康度的精准度量,为此类检测系统的优化提供了方向,同时为工艺改进提供了可靠的数据支撑,有效降低大规模自动化的生产中因检测系统可能带来的风险,为成本控制与客户满意提供了有力加持。

[0124]

以上描述仅为本技术的实施方式以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的保护范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离技术构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。